水泵葉輪抗汽蝕優化設計及材質

于錫平

(沈陽水泵制造有限公司,遼寧 沈陽 110141)

水泵葉輪抗汽蝕優化設計及材質

于錫平

(沈陽水泵制造有限公司,遼寧 沈陽 110141)

離心泵發生氣蝕,葉輪會遭受氣蝕破壞。本文簡要提出葉輪提高抗汽蝕性能優化依據,同時介紹了改善葉輪設計、提高離心泵抗氣蝕性能的傳統措施和最新方法以及雙相不銹鋼的應用,指出焊接葉輪在離心泵運行中具有實際應用價值。

汽蝕;優化;雙相不銹鋼;葉輪

0 引言

我們曾提供吉林某電廠用于循環水系統的SA型泵,其中一臺經常因汽蝕而使泵運行不穩定、振動、功耗大、噪音偏大。當泵無法正常運行時,葉輪已汽蝕穿孔,不可續用。

1 汽蝕破壞的原理及防止發生汽蝕的方法

汽蝕是一種液體動力學現象,發生的根本原因在于液體流動過程中出現了局部壓力降,形成了低壓區,當泵吸入口壓力降低到該處相應溫度下的飽和蒸汽壓時,液體發生沸騰氣化,使原來流動的液流中出現大量的氣泡,氣泡中包含著輸送液體的蒸汽及少量原來溶解于液體中而逸出的空氣。當氣泡隨同液流從低壓區流向高壓區時,氣泡在周圍高壓液體的作用下,迅速縮小凝結而急劇的崩潰。由于蒸汽凝結過程進行得非常迅速與突然,結果在氣泡消失的地方產生局部的真空,周圍壓力轉變的液流非常迅速的從四周向真空空間沖擠而來,形成極大的沖擊力。由于氣泡的尺寸極微小,所以這種沖擊力集中作用在與氣泡接觸的零件微小表面上,其壓力可達數百個大氣壓以上,水擊頻率高達25000次/s。因而使材料壁面上受到高頻高壓的重負載荷作用而逐漸產生疲勞破壞,同時,如果所產生的氣泡中還夾雜有活潑氣體(如氧氣等),借助于氣泡凝結時放出熱量對金屬起化學腐蝕作用,致使金屬表面出現麻點以導致穿孔,嚴重時金屬晶粒松動并剝落呈現出蜂巢狀甚至把壁面蝕穿。這種氣泡不斷形成、生長和破裂崩潰,以致材料受到破壞的過程,總稱為氣蝕現象。

新提出的提高抗氣蝕性能的方法:1)采用長短葉片形式的葉輪,2)葉輪出口寬度適當增加,3)采用適當的葉片數量。

2 循環水泵優化方案

2.1 優化葉輪參數

由于現場工藝條件限制,電廠循環水系統SA泵進口管路連接復雜,造成管路損失過大,葉輪進口存在明顯壓降,泵形成汽蝕。預不使泵氣蝕,必須增大有效汽蝕余量NPSHa或減小泵汽蝕余量NPSHr,保證有效汽蝕余量大于泵汽蝕余量。但是有效汽蝕余量的大小與裝置參數及液體性質有關,而泵汽蝕余量與裝置參數無關,只與泵進口部分運動參數有關,泵進口部分運動參數在一定轉速和流量下是由泵的幾何參數決定的,也就是說,泵汽蝕余量是由泵本身決定的。在進行了多方面比較權衡后,確定了下列改造方案:保持原泵殼、底座、管路等工藝條件不變,即不改變有效汽蝕余量,而是按實際工藝流量重新設計葉輪,通過改變葉輪參數減小泵汽蝕余量來提高泵的抗氣蝕性能。

2.2 優化葉輪的制造工藝和葉片材料

原葉輪采用了鑄鐵整體鑄造的方式,鑄鐵材料的晶粒結構不夠致密,σs、σb都不夠高,抗應力腐蝕能力不強,在發生氣蝕的情況下,容易快速形成氣蝕破壞,鑄造葉片沒有較高的鍛造比,材料疏松,晶粒粗大,抗氣蝕性能明顯低于鍛造葉輪。基于上述原因,改變葉輪制造工藝及葉片材料,來提高泵的抗氣蝕性能。

2.3 優化措施

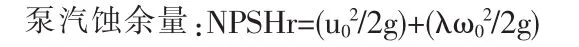

式中:u0-葉片進口稍前的絕對速度,ω0-葉片進口稍前的相對速度,λ-葉片進口壓降系數。

要通過減小NPSHr值來提高泵本身的抗氣蝕性能,則必須通過減小 u0、ω0、λ來實現,在實際改造過程中,通過改變葉輪進口直徑Dj和改變葉片進口角β1來達到這個目的。

2.3.1 增大葉輪進口直徑Dj

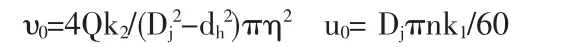

設葉片進口圓周分速度Vu1=0,由葉片進口稍前的速度三角形ω02=υ02+u02,如增大葉輪進口直徑Dj,則圓周速度u0增大、υ0減小,必存在一個Dj使二者平方和最小。由公式:

式中:k1和k2-修正系數,dh-葉輪輪轂直徑。

根據推導結果,可設D02=Dj2-dh2D0稱為葉輪進口折引直徑,當dh=0時,D0=Dj。

D0=k0(Q/n)1/3,k0-設計取值系數,n-轉速(r/min)Q-流量(m3/s),對雙吸泵取Q/2。

顯然增加k0可以減小υ0,從而減小NPSHr,改進泵的抗氣蝕性能。但k0取的過大,液流在進口處的擴散嚴重,破壞了流動平順和穩定性,形成漩渦使水力效率下降。另一方面,Dj增大,口環內徑變大,口環的泄漏因泄漏過流面積增加而增大,使泵的容積效率ηv下降。原則上k0一般按下述選取:

要求有高抗氣蝕性能的葉輪,取K0=4.5-5.5

要求兼顧抗氣蝕性能和效率的葉輪,取K0=4.0-4.5

要求主要考慮提高效率的葉輪,取K0=3.5-4.0

在本次改造設計中,我們取K0=5.5,這是符合高抗汽蝕性能的葉輪。

2.3.2 改善吸入性能-改變葉片的進口角

葉片進口角,通常都大于進口相對液流角,即β1>β1‘

正沖角△β=β1-β1‘,沖角值通常為△β=(3-10)°,個別情況大到15°。采用正沖角能提高抗氣蝕性能,而且對效率影響不大,其理由:(1)增大了葉片進口角β1,從而可以減小葉片的彎曲,增大葉片進口過流面積,減小葉片的排擠。這些因素都減小υ0和ω0,提高泵的抗氣蝕性能。(2)采用正沖角,在設計流量下,液體在葉片進口背面產生脫流。因為背面是葉片間流道的低壓側,該脫流引起的漩渦不易向高壓側擴散,因而漩渦被控制在局部,對氣蝕的影響較小。反之,負沖角時液體在葉片工作面產生漩渦,該漩渦易于向低壓側擴散,對氣蝕的影響較大。在正沖角時,壓降系數λ在很大正沖角范圍內變化不大,在負沖角時,λ急劇上升。本次改造中適當增大了葉片進口角,使△β=12°。(3)泵的流量增加時,β1增大,采用正沖角可以避免泵在大流量下運轉時出現負沖角。

2.3.3 改變葉片的制造工藝和葉片材料

采用焊接式葉輪,葉片、輪轂、蓋板皆分開制造后焊接成整體。葉片選用σs,σb都較高的瑞典牌號3RE60雙相不銹鋼制造。葉輪蓋板及輪轂均采用18-8,3RE60為瑞典Sandvik廠20世紀60年代初期開發的著名的耐應力腐蝕的雙相不銹鋼。這種022Cr18Ni5Mo3Si2N型的雙相不銹鋼是目前合金元素含量最低,可焊性良好的耐應力腐蝕鋼種。在化學工業中,它在氯化物介質中的耐孔蝕性能同317L相當,耐中性氯化應力腐蝕性能顯著優于普通18-8型奧氏體不銹鋼,用于承受較低應力(≤σs)和較低濃度氯化物條件下的設備和部件,尤其耐以孔蝕為起源的應力腐蝕效果顯著,它有較好的強度-韌性綜合性能、冷熱加工工藝性能及焊接性能,適用作結構材料,其機械性能σb≥700MPa, σ0.2≥450MPa,δ5≥30%,ψ≥60,AK/J≥150J,HRC≥26。

此種制造方法與鑄造葉輪相比有以下幾點優越性:(1)由于葉片材質3RE60的σs與σb都高,加上超低碳的抗蝕性能好,使得抗氣蝕能力明顯增加。(2)葉片是鍛材,保證比較高的鍛造比,材料致密,晶粒細化,抗氣蝕性能優于鑄造葉片。(3)在葉片制造過程中,由于葉片處于敞開狀態,可以對葉片進行整修,使得葉片光潔,解決了鑄造葉片打磨困難,表面粗糙度的問題,從而提高葉輪的抗氣蝕能力。(4)葉輪分開制造,葉片可以采用優良的材質,而葉輪蓋板及輪轂可采用次之的材料,大大降低了葉輪的制造成本。

3 抗氣蝕優化設計改造后使用效果

通過選擇適當的葉輪入口直徑,改變葉片入口角度來改善泵的吸入性能及改變葉輪的制造工藝和選擇抗氣蝕性能好的雙相不銹鋼,較好解決了循環水泵葉輪氣蝕問題,新葉輪經使用后反映,運行平穩,噪聲振動明顯下降。而且改造后葉輪葉片的焊接性能好,可以對氣蝕缺陷進行修補后使用,大大提高葉輪使用壽命及節省檢修時間及成本。為電廠安全運行創造了條件,取得明顯的經濟效益。

楊玉潔]