氯乙酸的間歇式與連續化生產工藝比較

張秀全,李宗耀

(河南煤業化工集團研究院,河南 鄭州450046)

氯乙酸是重要的有機精細化工原料, 隨著中國利用氯乙酸為原料生產的農藥、醫藥、精細化學品等產品、產量的增加,對氯乙酸的需求量也隨之持續增長,目前,中國已經成為全球最大的氯乙酸生產國與消費國。

乙酸催化氯化法是目前全球大規模工業化生產氯乙酸的主要方法, 可分為間歇式生產工藝和連續式生產工藝。

1 間歇式生產工藝

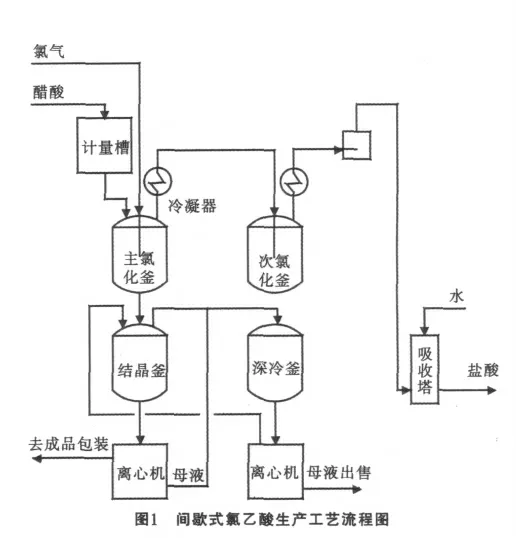

中國氯乙酸生產企業都采用間歇氯化法生產,以醋酸為起始原料用硫磺或醋酐為催化劑, 工藝流程示意圖見圖1。 醋酸由高位計量槽進入主、次氯化釜, 加入催化劑后主氯化釜升溫至70 ℃通氯氯化。開始時, 通氯量適當地小一些。 氯化反應為放熱反應。 隨著反應的進行,氯化液溫度升高,調整夾套冷卻水維持主氯化釜溫度為100 ℃左右, 維持次氯化釜溫度為50 ℃左右。反應中期,應適當加大通氯量;反應后期,減小通氯量。氯化過程產生的尾氣經2 級冷凝器回收其中的酰氯、醋酸等,再經水洗后,進入吸收塔用水吸收生成鹽酸出售。 反應一段時間后分析主氯化釜的氯化液中一氯乙酸、 二氯乙酸和醋酸含量,醋酸含量小于1%~2%時,停止通氯。將主氯化釜的氯化液移入結晶釜中,并加入一定量的母液,緩慢降溫。 當大量一氯乙酸析出后, 可以加快降溫速率。結晶液溫度降至接近冷卻水溫度后,將結晶液放入離心機分離,分離出的氯乙酸出售,母液一部分供結晶用,一部分經深冷回收氯乙酸后外售。

該工藝采用硫磺或醋酐作為催化劑的設備及流程均無大的差別,只是氯化溫度稍有不同。經過多年的發展, 中國氯乙酸生產有以下方面的改進[1]。(1)生產設備大型化,氯化釜普遍由2 m3向5 m3及更大型化發展,與之配套的結晶釜由3 m3向7 m3發展,既降低了勞動強度,又能增大產能,減少了設備的泄漏點;(2)尾氣冷凝器普遍用石墨改性聚丙烯冷凝器取代玻璃冷凝器或搪瓷片式冷凝器, 更有效地回收醋酸, 并能延長冷凝器的使用時間和減少維修次數;(3)氯化氫尾氣經主反應釜、冷凝器、副反應釜等進行多級冷凝后,先去水洗槽水洗,再去2 級鹽酸降膜吸收塔吸收,其中,夾帶的酰氯、二氯二硫、乙酸等雜質被充分洗滌吸收,洗滌液返回氯化釜作原料,從而降低了原料消耗,提高了副產品鹽酸的質量。

2 連續式生產工藝

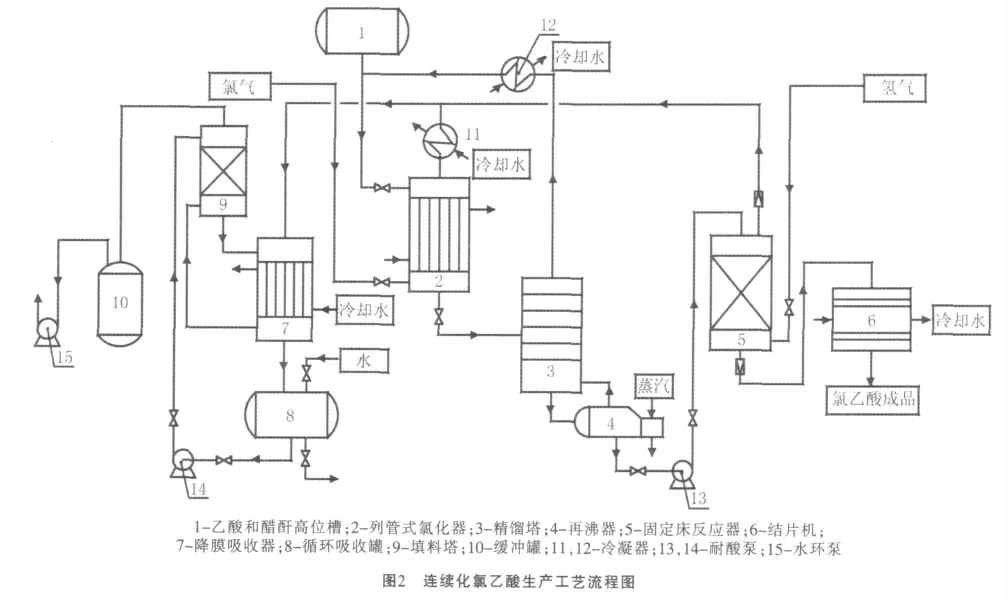

國外以阿克蘇·諾貝爾公司為代表的連續式生產工藝采用以醋酐為催化劑的乙酸連續氯化生產氯乙酸[2]。 氯化液經催化加氫,使二氯乙酸轉變為一氯乙酸,此法不產生母液,大大減少了醋酸消耗,并且所得到的產品質量高 (一氯乙酸質量分數大于99%)。 該連續法氯乙酸生產工藝流程示意見圖2。

乙酸和醋酐比為10.0∶0.5 混合物從高位槽進入列管式氯化反應器頂部,同時,氯氣從反應器底部進入與乙酸和醋酐逆流接觸反應,控制反應溫度為95 ℃。從反應器流出的反應液進入精餾塔分離氯乙酸和未反應的乙酸。 從精餾塔頂部出來的乙酸蒸氣經冷凝器冷凝為液態乙酸后進,入氯化反應器回收利用。 從再沸器出來的氯乙酸液體經泵進入固定床反應器的頂部。 固定床反應器內裝填負載為Pd 的活性炭催化劑。 從固定床頂部流下的氯乙酸液體與從固定床底部進入的0.5 MPa 的氫氣逆流接觸,在催化劑作用下反應,反應溫度為130 ℃,其中的二氯乙酸被還原為一氯乙酸。 從固定床底部出來的液態氯乙酸進入結片機, 冷凝結片為片狀氯乙酸晶體,經包裝后出售。

從氯化反應器出來的尾氣經冷凝器回收其中的乙酸及低沸物后的不凝性氣體, 與從固定床反應器出來的尾氣共同進入降膜吸收器。 進入降膜吸收器氣體中的氯化氫氣體被從填料塔流下的水吸收生成稀鹽酸溶液進入循環罐, 循環罐中的稀鹽酸溶液經耐酸泵, 進入填料塔的頂部流下與從降膜填料塔的底部進入的吸收器出來的尾氣逆流接觸, 其中的少量氯化氫氣體被再次吸收成鹽酸溶液。 從填料塔頂部出來的不凝性氣體經緩沖罐由水環泵放空。循環罐中的鹽酸溶液含量大于25%后作為工業鹽酸出售,并補充一次水作循環吸收液用。

3 2 種生產工藝的比較

與中國的間歇式生產工藝相比,國際先進的連續化生產工藝有以下優點:(1)實現了氯乙酸的連續化生產,產品質量穩定、勞動強度低、裝置生產效率高;(2)對氯化液進行催化氫化反應, 使氯化液中二氯乙酸還原為一氯乙酸,沒有母液產生,降低了醋酸消耗,提高了產品質量。 建議國內氯乙酸生產企業應加快研發氯乙酸連續式生產工藝及二氯乙酸催化加氫生成一氯乙酸的技術,以提高氯乙酸生產水平。

[1]趙悅英等.國內氯乙酸生產技術進展.氯堿工業,2010,46(4):19-20.

[2]豐 洋.阿克蘇諾貝爾公司擴增中國氯乙酸產能.化工裝備技術,2012,33(2):39.