輸液塑瓶直線式拉伸吹瓶機的改造

周 倉 袁海泉

(上海華源安徽錦輝制藥有限公司,安徽阜陽236018)

0 引言

大輸液是醫療機構最常用的劑型之一,目前國內每年用量在100億瓶以上,其中塑瓶輸液占有較大的比例,約占40%左右。國內輸液企業在塑瓶輸液生產中主要采用“兩步法”工藝生產塑瓶,即先由注塑機注出瓶胚,再由吹瓶機吹制成塑瓶。在“兩步法”輸液塑瓶生產中,吹瓶工序主要采用直線式拉伸吹瓶機,目前國內在用吹瓶機設備有200多臺,占輸液塑瓶生產設備的80%以上。

某公司生產的直線式拉伸吹瓶機在國內輸液企業占有較高的比例,我公司塑瓶大輸液生產就采用了該公司的設備。我公司于2006年購進SMART-800MB8 SERVO(I)一出八直線式拉伸吹瓶機3臺,2008年底使用至今;又于2011年購進SUPRA-800FB12一出十二直線式拉伸吹瓶機2臺,2012年初投入運行。SMART-800MB8SERVO(I)型吹瓶機與SUPRA-800FB12型吹瓶機相比存在以下問題和不足:

(1)水平上胚機構易出故障,造成瓶胚損壞,影響生產和吹瓶質量;

(2)送胚和取瓶機構使用無桿氣缸傳動,受控制氣源壓力波動影響,動作不穩定,吹瓶合格率低,并且限制了吹瓶速度,勞動生產率不高;

(3)無桿氣缸從高速運動到停止靠緩沖器減速,螺釘限位,容易造成氣缸活塞架折斷,導致氣缸更換頻繁(壽命1個月左右),維修費用高;

(4)吹瓶機中繼站瓶胚支柱開合運動采用線性滑軌結構,滑軌端部工程塑料端蓋容易磨損,造成滑軌內部滾珠脫落,導致滑軌卡死,開合氣缸活塞桿連接件斷裂。

如果淘汰SMART-800MB8SERVO(I)型吹瓶機,更換新型機,不僅需投入數百萬元,而且舊設備的拆除和新設備的就位安裝要破壞生產區的設施,對生產造成較大的影響。根據對這2種機型結構的對比分析,我們提出了改造SMART-800MB8SERVO(I)吹瓶機的方案,通過改造,提高吹瓶合格率,適當提高速度,提高勞動生產率,并減少吹瓶機備品備件的損耗,從而達到提高產品質量、降低生產成本的目的。

1 吹瓶工藝及吹瓶機結構

吹瓶工藝一般包括:瓶胚→預熱→加熱→保溫→取胚→中繼站→瓶胚入瓶模→吹瓶→冷卻→取瓶。吹瓶機結構如圖1所示。構、取瓶機構、中繼站及相關部位進行改造,以達到提高質量、降低能耗、減少維修備件消耗及維修工作量、提高勞動生產率、降低生產成本的目的。

改造思路:將SMART-800MB8SERVO(I)吹瓶機水平上胚機構改為立式上胚,送胚、取瓶機構無桿驅動氣

來自前道工序的合格瓶胚經上胚機構進入吹瓶機,在吹瓶機內公轉加熱,為保證加熱均勻,瓶胚公轉的同時并自轉。吹瓶機內的加熱過程分為預熱、加熱、保溫3個階段,當公轉至保溫階段的末端時,瓶胚加熱至120~130℃,使其處于便于吹瓶的高彈狀態,這時由機械手將瓶胚取下放入中繼站瓶胚支柱頭上(為充分利用熱源,瓶胚公轉加熱時瓶胚之間的距離應盡量小,該型吹瓶機瓶胚中心距為50mm,吹瓶前經中繼站將瓶胚間距分離為95mm),連接在支柱頭上的開合機構,將支柱頭拉開至設定的距離,由機械手將瓶胚從支柱頭上取下送入瓶模,瓶模合模后潔凈壓縮空氣將瓶胚吹制成塑瓶,瓶模內的冷媒將塑瓶迅速冷卻定型后,機械手取下塑瓶送入輸瓶軌道。

2 主要改造內容

2.1 改造原則及思路

改造原則:在不改變吹瓶機主體結構的前提下,對SMART-800MB8SERVO(I)吹瓶機上胚機構、送胚機缸改為電缸,中繼站線性滑軌開合機構改為雙導向軸結構。

2.2 上胚機構改造

改造前水平上胚機構如圖2所示,瓶胚經引胚架整胚機構整理,排成瓶胚口向上的一排,水平面取胚轉盤在回轉運動中利用其上面的卡槽將瓶胚取走旋轉至機械手轉盤處,機械手將瓶胚夾住,手指翻轉180°,然后機械手轉盤旋轉至瓶胚公轉鏈條處,隨行至瓶胚支柱頭上方,機械手中的瓶胚口垂直對準支柱頭時,打胚機構動作,向下施加壓力將瓶胚放在支柱頭上。該機構中不僅機械手易劃傷瓶胚,瓶胚口較難對準支柱頭,而且打胚機構容易將瓶胚注口柱(用于安裝吊環)打斷,導致瓶胚報廢。

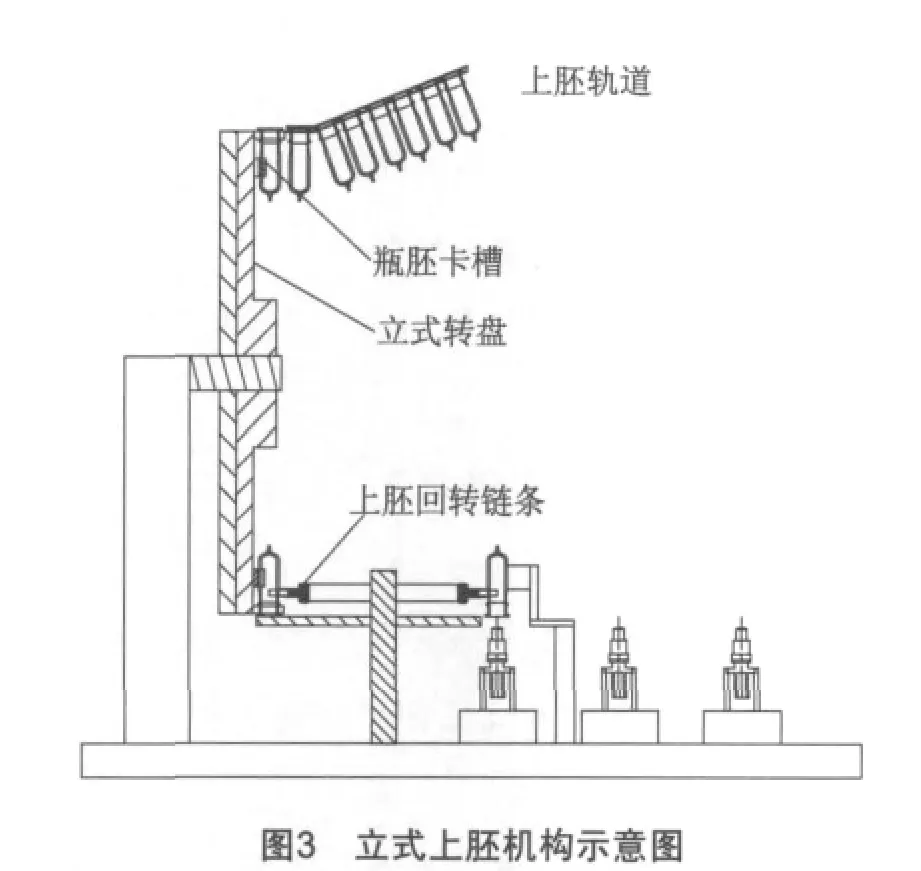

立式上胚機構如圖3所示,改造要點:拆除水平上胚的水平轉盤、夾胚機械手、打胚機構,安裝立式轉盤及回轉上胚鏈條和瓶胚卡槽。其工作過程為:瓶胚經引胚架排列機構排成口向上的一排,立式轉盤上有與瓶胚外形相同的卡槽,當排列好的瓶胚向下運動時,落入卡槽內,瓶胚隨立式轉盤旋轉自動落入安裝在上胚鏈條上的卡槽中,該鏈條在公轉鏈條瓶胚支柱頭上方約2 cm處,且與公轉鏈條轉向相反,上胚鏈條的一條邊與公轉鏈條在同一垂直平面上,當上胚鏈條帶動瓶胚經過公轉鏈條上方時,瓶胚脫離支撐面,在自身重力的作用下落在公轉鏈條瓶胚支柱頭上,完成上胚。立式轉盤上安裝有扭力器,在瓶胚卡住時能自動停止,避免設備和瓶胚損壞。立式上胚機構中,取消了機械手和打胚機構,瓶胚被與其外形相同的卡槽協同運動,結構簡單,故障率低。

2.3 中繼站改造

改造前線性滑軌開合機構:吹瓶機中繼站瓶胚支柱開合運動采用線性滑軌在燕尾導軌上滑動運動的結構,這種結構中滑軌端部工程的塑料端蓋磨損后會造成滑軌中的滾珠脫落,滑軌卡死,導致開合氣缸活塞架斷裂。

雙導向軸開合機構改造要點:拆除線性滑軌開合機構中的滑軌和燕尾導軌及瓶胚支柱,改成雙導向軸結構,即由2根導向軸將瓶胚支柱串聯在一起,瓶胚支柱內孔中的聚四氟乙烯滑動軸承與導向軸滑動配合,瓶胚支柱在導向軸上準確移動。改造后的中繼站結構簡單,開合平穩,經久耐用,即使出現故障,也方便維修。改造前后的中繼站如圖4所示。

2.4 送胚及取瓶機構改造

原送胚、取瓶機構采用無桿氣缸傳動,通過氣動閥島組控制無桿氣缸進氣方式來實現氣缸帶動送胚、取瓶機構往復運動。受氣壓波動及氣動閥島組自身響應時間的影響,機構動作不穩定,運行一段時間各動作的時間誤差累積容易造成整機死機。機構從高速運動到停止靠緩沖器減速,螺釘限位,很容易造成氣缸活塞架折斷,頻繁更換無桿氣缸,維修費用高,并且設備停車維修,正在加熱的瓶胚被報廢,造成浪費。氣缸傳動限制了吹瓶速度,勞動生產率不高。

改造要點:送胚、取瓶機構驅動氣缸改成電缸,通過伺服控制器輸出數字信號控制電缸的伺服電機正反轉,伺服電機驅動同步帶,實現送胚、取瓶機構往復運動。改造后電缸使用壽命長(預期壽命5年以上),傳遞精確,各動作交接穩定,電缸行程在觸摸屏上調整,操作方便,提高吹瓶合格率。

2.5 合模裝置及加熱燈箱的改造

每副瓶模由2塊半模及1副底模組成,吹瓶工作時,2塊半模在氣缸的作用下向一起靠攏,通過模具內的定位銷進行定位,安裝模具的模板兩側通過限位銷限位。當設備的整體速度提高后,必然要求合模的速度加快,但速度加快后2塊半模靠攏在一起時會產生很大的沖擊力,引起設備的振動,并可能損壞模具。同時為滿足吹瓶機速度提升后對瓶胚加熱的要求,需對加熱燈箱進行改造。

改造要點:在瓶模的安裝模板前后側加裝4個(2對)空氣緩沖器,調節每對緩沖器之間的距離,使模具在合模、開模動作完成后緩沖器承受的壓力最大,減小因高速開合模產生的沖擊力對模具的損傷。加熱燈箱有12組,預熱、加熱、保溫各4組,每組燈箱有7層加熱管,預熱加熱管為1 200W,加熱、保溫加熱管為2 000W,將每組燈箱的上兩層加熱管改為2 500W,可滿足吹瓶機速度提升后對瓶胚加熱的要求。

2.6 自動控制系統

送胚、取瓶機構改為電缸后增加的伺服驅動器需要在人機操作界面上進行參數設置,且設備原有的歐姆龍PLC擴展模塊的I/O輸入、輸出點已全部被占用,故需對控制系統進行改造。

改造要點:增加2個歐姆龍PLC擴展模塊以滿足新增的伺服驅動器的I/O輸入、輸出;對整機PLC控制程序進行修改;對人機操作界面程序進行修改,實現通過觸摸屏控制新增電缸的運動。

3 改造效果分析

我公司3臺SMART-800MB8SERVO(I)一出八直線式拉伸吹瓶機于2012年7月進行了改造,改造后已連續運行6個多月,運行效果分析如下:(1)由于上胚機構、中繼站、送胚及取瓶機構故障率減少,降低了維修工作量。(2)配件損耗大大減少,1臺吹瓶機配件損耗費用每月減少9 000元。(3)改造前1臺吹瓶機上胚機構損壞的瓶胚每月約20 000只,中繼站、送胚和取瓶機構等故障多,造成吹瓶機停機和死機次數較多,正在加熱的瓶胚不能繼續使用,浪費的瓶胚占1.5%左右,1臺吹瓶機每月損耗約30 000只,兩項損耗合計10 000元以上,改造后損耗降低了80%。(4)吹瓶速度由5 000~5 300只/h,提高到6 800~7 000只/h,生產效率提高30%,電耗降低20%以上,1臺吹瓶機每月多創效益2.5萬元,降低了生產成本。(5)改造時不改變吹瓶機主體結構,用時短,每臺吹瓶機改造只需2個工作日,改造費用約16萬元,4個月就可收回投資成本。

4 結語

改造及運行實踐證明,對SMART-800MB8SER VO(I)直線式拉伸吹瓶機上胚機構、送胚取瓶機構、中繼站及相關部位進行改造,技術成熟,工藝簡單可行,改造時間短,費用經濟,改造后提高了吹瓶合格率,降低了維修工作量和維修費用,提高了勞動生產率,具有較好的經濟效益。目前國內在用的SMART-800MB8 SERVO(I)直線式“一出四”和“一出八”拉伸吹瓶機約有60~80臺,若將該改造技術向同行業推廣,可取得較好的社會效益。

[1]黃盛秋.塑料輸液瓶吹瓶機的設計過程及分析[J].醫藥工程設計,2008(3)

[2]張友根.中國創造的BOPP拉伸吹瓶設備[J].湖南包裝,2010(4)

[3]張旭,孫金蓮.塑料輸液瓶大容量注射劑生產設備的發展過程及設備技術介紹[J].醫藥工程設計,2010(1)

[4]國家食品藥品監督管理局藥品認證管理中心.藥品GMP指南.無菌藥品[M].北京:中國醫藥科技出版社,2011

[5]JB/T20115—2009 聚丙烯輸液瓶拉伸吹塑成型機[S]