電力電纜敷設用潤滑劑的性能分析與選擇

閻孟昆,苗付貴,鄧 凱

(1.武漢大學電氣工程學院,湖北 武漢430072;2.中國電力科學研究院,湖北 武漢430074)

0 引言

我國城市化進程的加快,電力電纜在電網建設改造中被廣泛應用,電力電纜輸送容量不斷地增大,有的城市架空線路逐步被電纜所替代,城市無桿化已成為城建工作的重要部分[1]。電纜工程敷設方式的選擇應根據工程條件、環境特點和電纜類型、數量等因素確定,且按運行可靠、便于維護的要求和經濟技術合理的原則來選擇[2]。電力電纜敷設方式一般分為排管敷設、溝道敷設、隧道敷設、直埋敷設、水下敷設,以及上述方式交互結合的方式敷設,具體的敷設方法分為人力敷設和機械敷設。

電纜保護管有可以提前預埋、重量輕、穿纜方便等優點,使施工時間大大縮短,而且電纜可直接穿于行車道下的保護管內,不需要構筑混凝土保護層,不但保證了施工過程中行車道路的暢通和工期的要求,而且考慮到以后負荷的增長,還在施工中對電纜保護管進行了預留,避免了硬化道路的再次開挖[3]。相對于電纜溝敷設,排管敷設可適當減少征地,電纜工井可根據現場實地情況做相應調整,靈活性較高。排管敷設防火性能突出,可有效阻止火勢蔓延,相對于電纜溝敷設可降低部分造價[4]。因而,越來越多的電纜工程選用排管敷設方式,本文也是基于排管敷設展開探討。

對于大截面的三芯電纜,由于電纜自重大,敷設時通常通過鋼網套進行牽引敷設,所有的牽引力均受力于電纜外護套上,因而不能施加太大的牽引力,否則容易出現外護套破損,引起電纜線芯受潮浸水。對于單芯電纜敷設,不僅要防止護套破損后的受潮浸水,更重要的是防止出現電纜屏蔽或鎧裝層的異常接地,造成交叉互聯失效或多點接地的嚴重故障[5]。保證電纜敷設過程中不被損壞,顯得尤為重要。

1 電力電纜敷設用潤滑劑的應用

1.1 敷設時常用的排管及潤滑劑

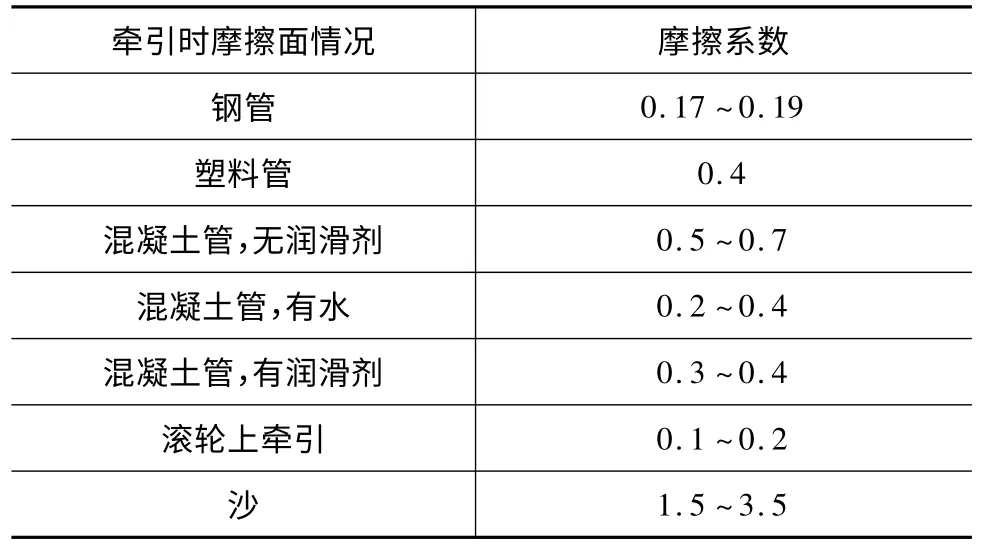

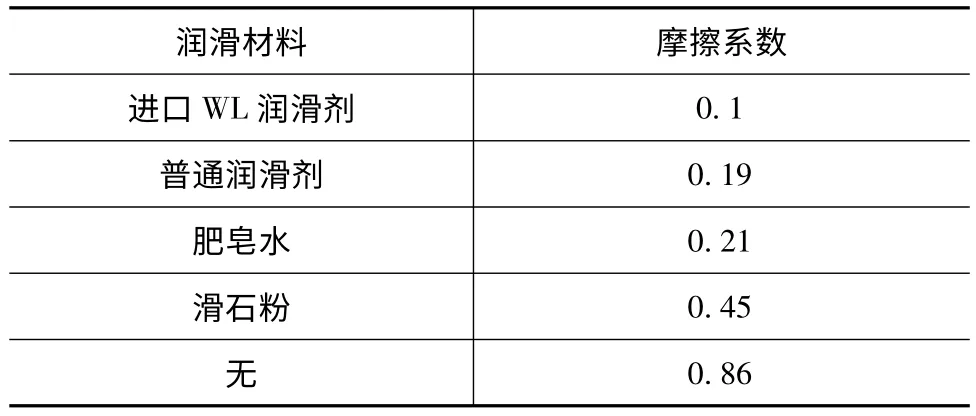

排管敷設時,為了降低電纜損耗及提高電纜敷設效率,一般均會使用潤滑材料,傳統采用的潤滑材料是黃油之類的工業油脂或洗衣粉水、肥皂水及滑石粉。不同的潤滑材料,其潤滑效果差異較大,表1是電纜敷設時常用的排管摩擦系數[6],表2是電纜表面使用潤滑材料后的摩擦系數。

表1 常用的排管摩擦系數

1.2 潤滑劑對敷設影響的理論計算

通過示例來說明選用不同的潤滑材料,在排管敷設過程中的差異。

表2 電纜表面使用潤滑材料后的摩擦系數

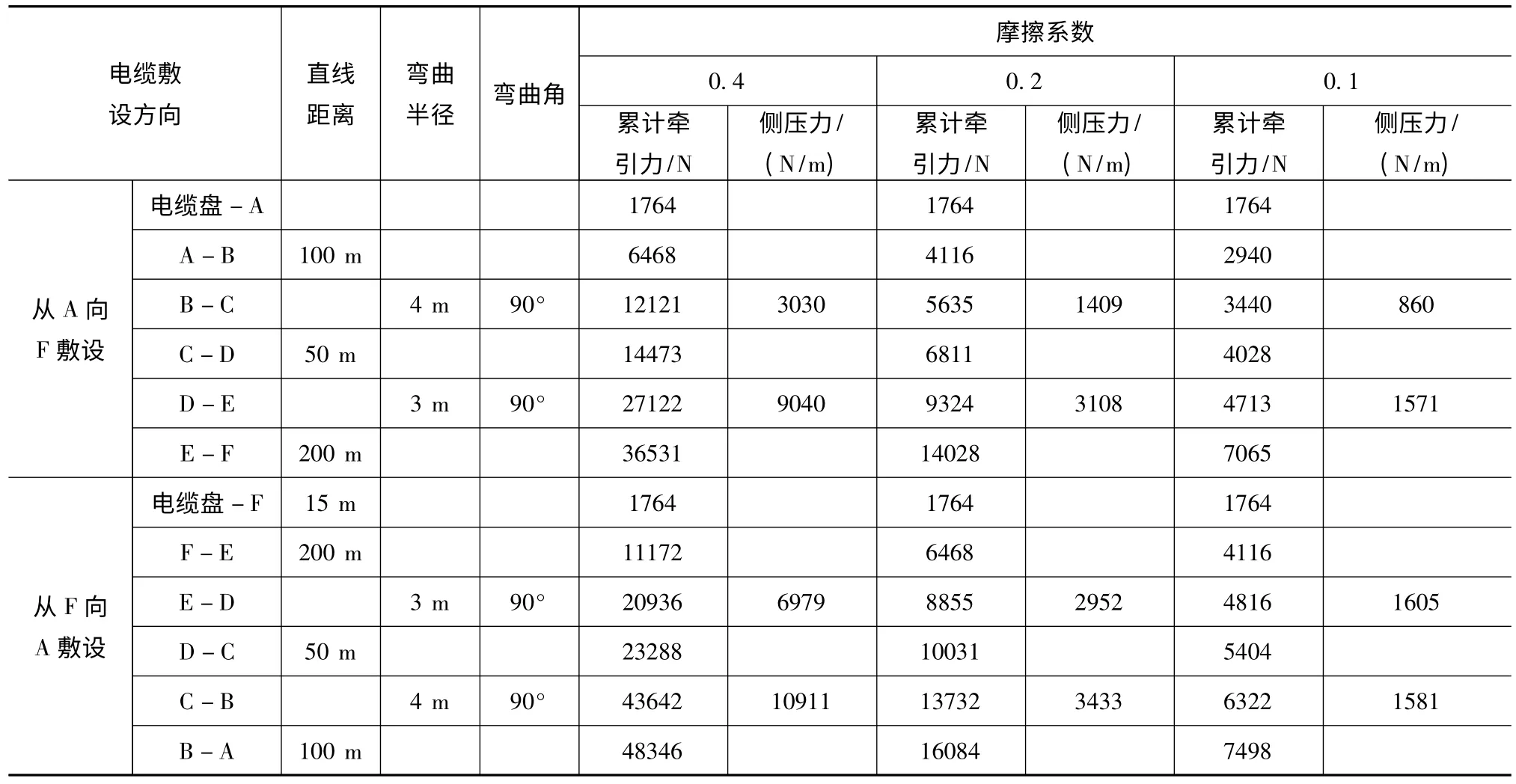

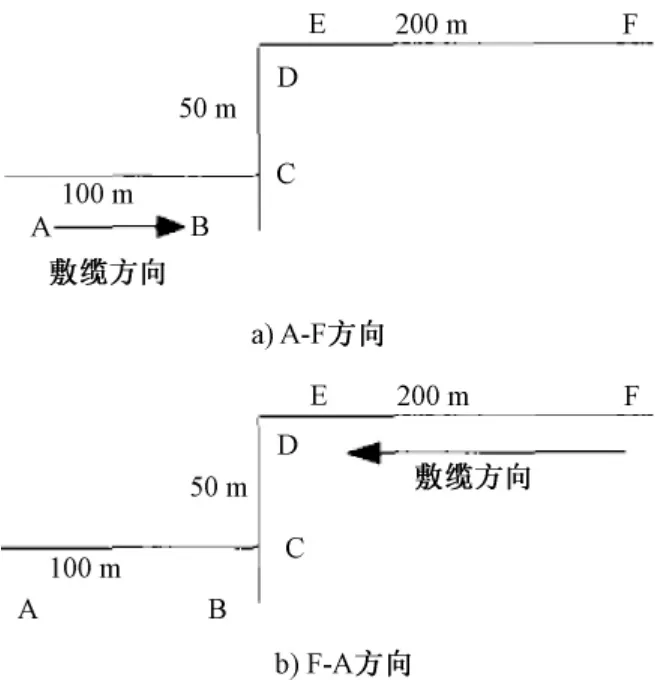

假設按圖1的兩種方案進行敷設,管道的初始摩擦系數為0.4,使用不同的潤滑材料后分別降低為0.2和0.1。電纜型號為YJLW03 64/110 1×630,電纜單位重量12 kg/m,敷設路徑按圖1的A-F和F-A兩個方向,BC段彎曲半徑4 m,DE段彎曲半徑3 m[7]。電纜的起始牽引力為1764 N。按GB 50168提供的公式計算側壓力和牽引力,計算出敷設過程中摩擦系數分別為0.4、0.2和0.1時所需要的牽引力和電纜承受的側壓力,見表3。

表3 電纜敷設時的牽引力和側壓力

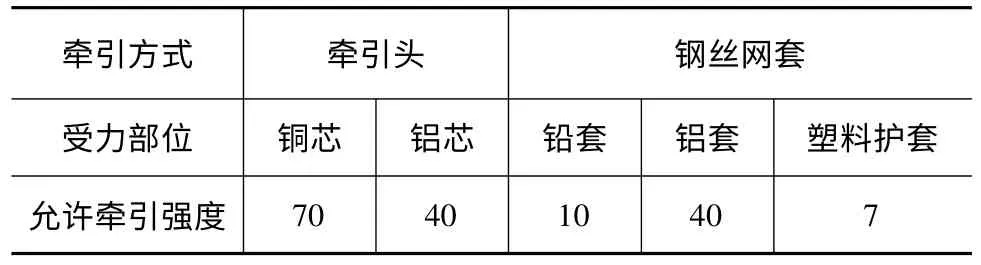

GB 50168對電纜敷設的最大牽引強度要求見表4,按該表計算出示例中的電纜最大允許牽引力為44100 N。GB 50168中規定最大允許側壓力為3000 N/m。

表4 電纜最大允許牽引強度 (單位:N/mm2)

從表3可見,在摩擦系數μ=0.4的情況下敷設電纜,無論從哪個方向敷設,電纜承受的牽引力和側壓力均遠遠超過標準的規定;μ=0.2的情況下敷設電纜,兩個方向敷設時的側壓力也均超過了標準的規定。只有當μ=0.1時,才能滿足標準規定的要求,不會對電纜造成損傷。

工程實踐的經驗教訓及上述的理論計算,充分顯示了若電纜敷設安裝不當,會影響整個回路的長期可靠運行、縮短使用壽命、危害安全以及帶來相當大的經濟損失。因而,實際的工程應用中,對電纜敷設安裝均提出了更高的要求。如何更快更好地將電纜敷設于排管中,選擇合適的電纜潤滑劑成為電纜施工中急需解決的問題。

圖1 電纜敷設示意圖

2 電纜潤滑劑的性能對比

電纜潤滑劑雖然只在敷設時使用,但其性能要求很高,除了要減少敷設過程中的摩擦力,還應該考慮其與電纜的護套層及電纜絕緣屏蔽的兼容性,不能腐蝕電纜護套及影響電纜的整體電氣性能。國外很早就對電纜潤滑劑提出了完整的測試要求,本文以IEEE 1210—2004為基礎,對三種國內常用的電纜潤滑劑產品的材料性能、實際潤滑效果和外觀方面進行了詳細對比。

2.1 材料性能比較

2.1.1 按IEEE 1210測試的結果

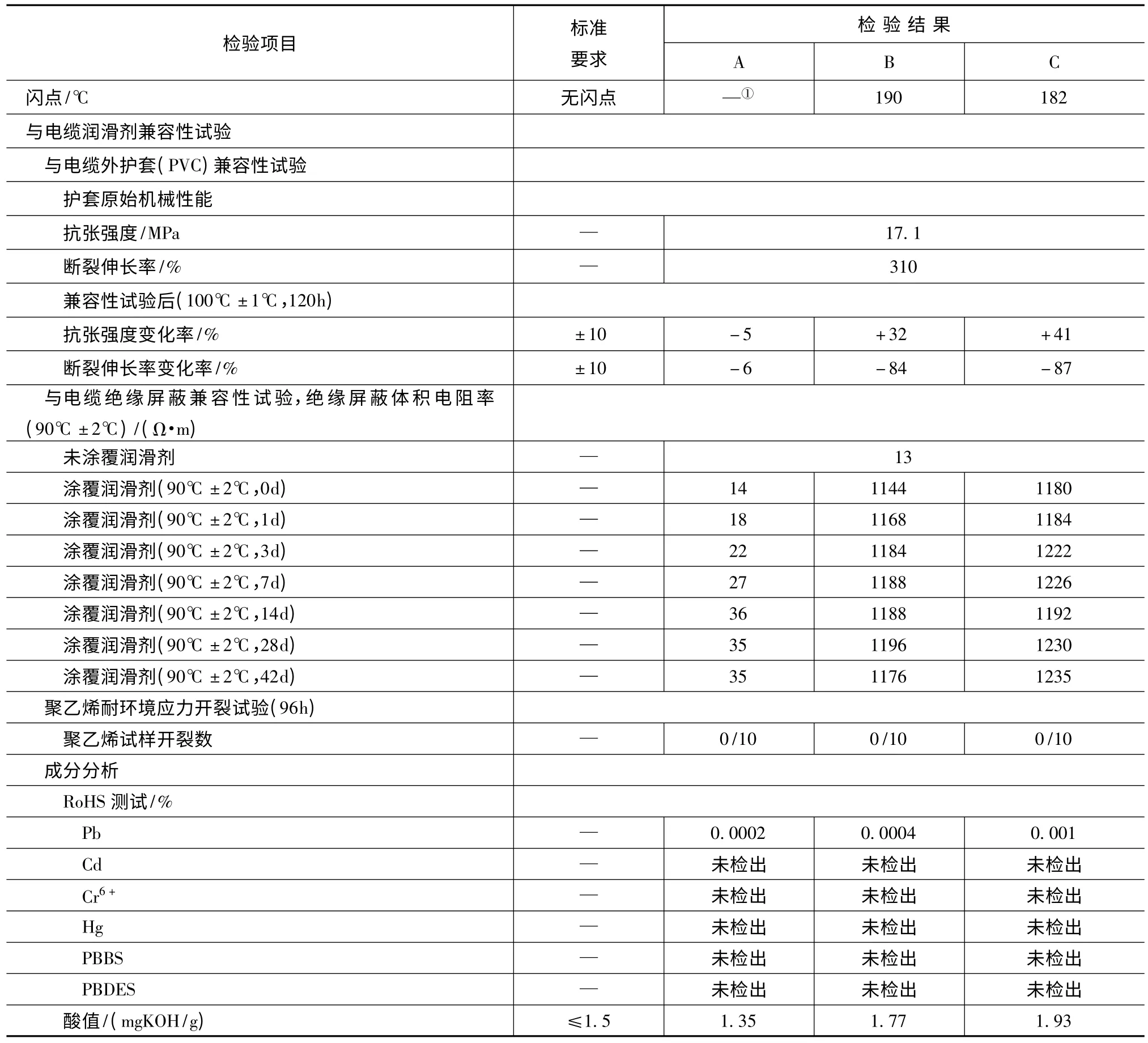

選用了國內常用的三種潤滑劑進行對比分析,潤滑劑A(進口WL-QT),潤滑劑B(國內某企業生產),潤滑劑C(國內某企業生產),測試結果見表5。

表5 電纜潤滑劑對比試驗結果

2.1.2 測試數據分析對比

(1)與PVC外護套兼容性分析

試驗方法:在電纜PVC外護套外均勻涂覆三種潤滑劑,接著將電纜放置在100℃±1℃的烘箱中120 h,然后按GB/T 2951.11測試外護套抗張強度變化率和斷裂伸長率變化率。

從表5可知,涂覆進口WL-QT潤滑劑(潤滑劑A)的電纜外護套抗張強度變化率及斷裂伸長率變化率分別為5%和6%,對外護套性能影響不大;涂覆潤滑劑B和潤滑劑C的電纜外護套抗張強度變化率均超過30%,斷裂伸長率變化率均超過80%,顯而易見,這會造成電纜在運行過程中外護套破裂。

(2)與PE外護套兼容性分析

試驗方法:在電纜PE外護套外均勻涂覆三種潤滑劑,接著將電纜放置在室溫下96 h,然后按GB/T 2951.11測試耐環境應力開裂,外護套沒有破裂,故A、B、C三種潤滑劑對PE外護套電纜影響不大。

(3)三種潤滑劑與電纜絕緣屏蔽層兼容性分析

1)試驗樣品準備

如圖2進行試驗樣品準備。

a)在YJV 1×185 8.7/15 kV電纜上切兩段230 mm長樣品,去除所有外層覆蓋物直到露出絕緣屏蔽層;

b)準備兩段長度為158 mm的熱縮管,熱縮管充分收縮后內徑為原始內徑的65%~85%,熱縮管內部無密封劑;

c)在230 mm長電纜樣品上,以中心點對稱涂抹兩段6 mm寬的導電銀涂層,兩段銀涂層之間相隔165 mm;

d)在一個電纜樣品中間50 mm區域整個圓周涂抹約3 mm厚的電纜潤滑劑,另一個不用涂抹潤滑劑,以便對比;

e)在電纜樣品表面從兩端收縮熱縮管。

圖2 潤滑劑與電纜絕緣屏蔽兼容性試驗樣品

2)絕緣屏蔽電阻率的測量

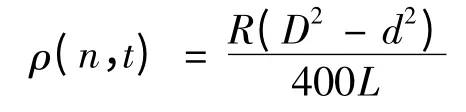

在樣品放入烘箱進行老化前,按IEEE 1210要求,測量并記錄兩個樣品的初始數據。后續試驗數據按照標準要求的時間及溫度讀出。上述試驗測量出的電阻值可按照下式轉換為體積電阻率:

式中,ρ為體積電阻率(Ω·m);R為測量電阻(Ω);D為導電部件的外徑(cm);d為導電部件的內徑(cm);L為電極間的距離(cm);n為老化天數;t為測量電阻時的溫度。

3)潤滑劑在半導電材料上的穩定性確定

試驗時,在不少于42d的周期內,如果下式滿足,則說明潤滑劑在半導電材料上的穩定性得到驗證。

式中,ρ為在第n、n-14和n-42 d分別測出的體積電阻率。

當n=42天時,則第一天ρ讀數作為ρ(n-42);所有的體積電阻率的計算都要被記錄,包括初始值ρ0和最終值ρn。

體積電阻率讀數應該按照下述要求進行:

在初始讀數讀出前,樣品應在90℃±2℃下預老化18 h,然后冷卻。

第1、3、7、14、28、42 d的老化試驗溫度為90℃±2℃。所有樣品冷卻到20~30℃(所有測試參數必須在同一溫度下±2℃范圍內讀出)進行讀數,然后放入熱老化箱繼續老化。在任何情況下,都要在樣品從烘箱拿出4 h以后再進行讀數。

如果42 d試驗時間已到,上述方程式中的等式不能滿足,即潤滑劑在半導電材料上不能顯示出穩定性,則老化試驗要繼續進行,并且以14 d為一個時間間隔進行讀數,直到穩定性得以體現,或試驗達到92 d。

4)結果分析

如表5,潤滑劑B及潤滑劑C從第一天起絕緣屏蔽的體積電阻率就變得很高,說明本來是半導電的絕緣屏蔽層中的碳被潤滑材料析出后變為絕緣的了,這相當于改變了電力電纜的結構特性,對使用影響較大;潤滑劑A直到實驗結束的第42 d都沒有大的變化,說明其不會改變絕緣屏蔽層的半導電性能,可以正常使用。

2.2 實際效果模擬試驗

通過理論計算和材料性能分析,發現電纜專用潤滑劑和普通潤滑劑方面存在很大差異。為了更好地測試現場使用的效果,專門設計了試驗方法來進行研究。

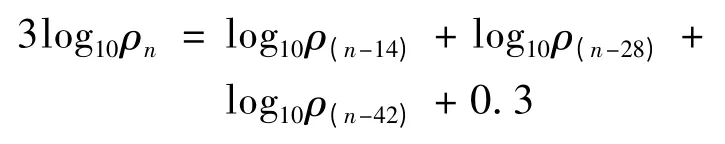

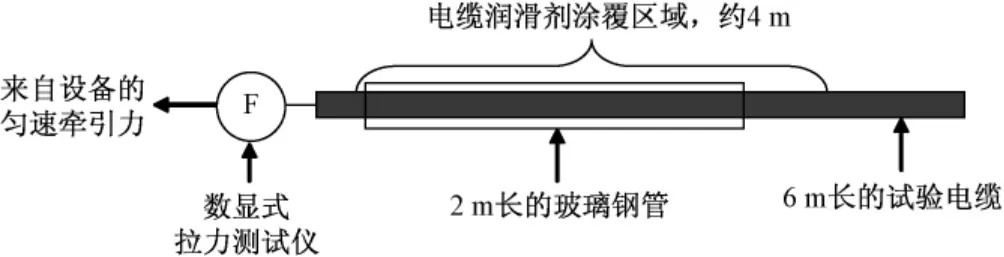

為了得到均勻的牽引速度,避免本身牽引力忽大忽小、無法穩定,影響測試準確度,試驗在一臺大型的架空導線拉伸強度測試儀上進行,測試用的電纜為一根6 m長的電力電纜,型號規格為YJV22-8.7/10 3×240 mm2。試驗時電纜會在牽引力的作用下在預先固定好的玻璃鋼管中穿行。在電纜頭部的牽引裝置和設備之間有一臺數顯式拉力測試儀,可以全程記錄牽引拉力并讀出平均值,如圖3。

圖3 模擬試驗示意圖

2.2.1 試驗過程

牽引速度為勻速1 m/min,拉力測量記錄時間為2 min,即記錄2 min內的全程拉力值,然后讀出拉力平均值。

(1)未涂抹任何潤滑劑,直接牽引電纜,經測量記錄,拉力平均值為218.3 N;

(2)如圖3,在電纜外護套約4 m的區域內涂抹潤滑劑A,經測量記錄,拉力平均值為135.2 N。測試完成后,清洗電纜外護套涂抹區域;

(3)在電纜外護套約4 m的區域內涂抹潤滑劑B,經測量記錄,拉力平均值為147.7 N。測試完成后,清洗電纜外護套涂抹區域;

(4)在電纜外護套約4 m的區域內涂抹潤滑劑C,經測量記錄,拉力平均值為169.5 N。測試完成后,清洗電纜外護套涂抹區域。

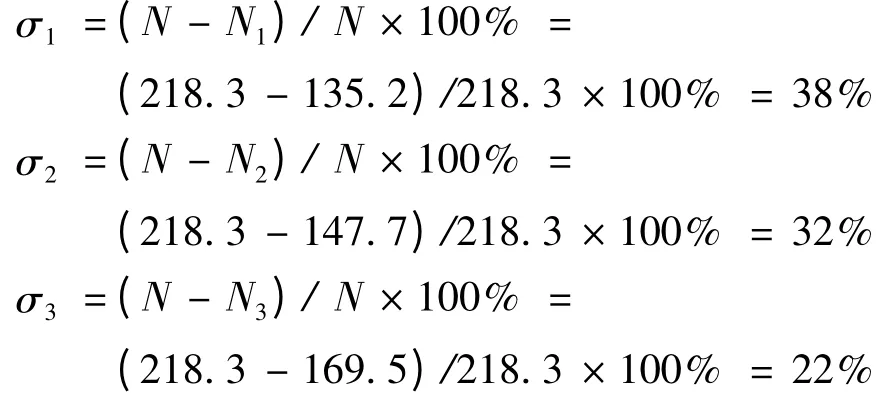

2.2.2 計算摩擦力降低率

不使用潤滑劑時的拉力為N,使用三種潤滑劑后的拉力分別為N1、N2、N3;摩擦力f=μ·N,故摩擦力降低率σ為:

從以上計算得出,使用潤滑劑A具有最高的摩擦力降低率,可以使電纜敷設過程中電纜與排管壁的摩擦力降到最小。

2.3 外觀對比

潤滑劑A是水溶性膠狀物質,沒有氣味,干燥后在電纜外形成一層薄膜,幾個月內仍然有潤滑的特性。無毒無害,安全環保,用水即可徹底清洗。另外兩種電纜潤滑劑,均帶有一定氣味,涂在電纜上時,電纜表面特別容易粘附雜質,且不溶于水。

3 電纜潤滑劑選擇要點

在電纜敷設過程中,不同的材料產生的潤滑效果差異十分明顯,電纜潤滑劑的選用顯得尤其重要,良好的潤滑劑需要具備以下一些要求:

(1)具有很好的潤滑效果,摩擦系數足夠低,一般要求低于0.15。能夠適應各種類型電力電纜的牽引,特別是大截面重型電纜的牽引,可以最大程度地減小拉力,尤其是電纜穿過導管和轉角時所需的拉力。在長距離、多次彎曲及高溫的環境中使用效果更佳。

(2)與電纜護套具有良好的兼容性。不能因為使用潤滑劑而大幅降低電纜外護層的物理性能,電纜潤滑劑的使用,主要是防止電纜敷設過程中損傷電纜護套,試驗中的潤滑劑B和C與電纜PVC外護套相互作用,斷裂伸長率變化率大幅下降,長期運行將導致電纜外護套開裂。

(3)與電纜絕緣屏蔽具有良好的兼容性。雖然電纜敷設過程中,潤滑劑并不與絕緣屏蔽直接接觸,但在電纜附件安裝或電纜護層破損后將接觸到絕緣屏蔽層,因而IEEE 1210對該項目進行了長達42 d的加速測試。

(4)具有不助燃或阻燃性能。電纜運行規程中允許短時導體溫度達到250℃,由于排管敷設時電纜的散熱條件不理想,或其它原因產生放電時極有可能引發火焰,隨著供電可靠性的提高,電纜回路的應用不斷增加,越來越多地采用阻燃電纜,阻燃電纜必須選用阻燃電纜潤滑劑。

(5)電纜潤滑劑要環保,不易粘附于施工人員皮膚與衣物上。國內電纜潤滑劑的應用仍然以人工涂抹為主,要避免對施工人員產生生理上的傷害。

4 結束語

電纜潤滑劑可極大地方便電纜的敷設,在中高壓電纜施工中已廣泛應用。因電纜潤滑劑僅在敷設時才使用,且用量不多,費用低,故沒有引起各方足夠的重視。通過以上分析,電纜潤滑劑不僅對電纜敷設過程十分重要,對電纜整個運行壽命均有很大影響,選擇性能良好的電纜潤滑劑不僅可有效地降低敷設時的摩擦力及牽引拉力,從而降低電纜外護套及電纜受損的概率,也可使電纜實際使用壽命及運行可靠性大為提高。

[1]黃衛政.10 kV電力電纜敷設安裝探討[J].科學之友,2011(4):33-34.

[2]張春麗.關于電纜敷設安裝問題的思考[J].民營科技,2011(12):227.

[3]冀維成.電力電纜敷設方式選擇[J].中國電力企業管理·農電版,2009(1):61.

[4]黃光燦,周 鵬.電力電纜敷設方式的優劣比較[J].寧夏電力,2010(4):43-45.

[5]李建儒.單芯電力電纜護層接地及護套損傷危害性分析[J].電氣化鐵道,2011(2):29-31.

[6]史傳卿.電纜線路設計和敷設施工[J].供用電,2001(4):53-56.

[7]GB 50168—2006電氣裝置安裝工程電纜線路施工和驗收規范[S].

[8]IEEE 1210—2004 IEEE standard tests for determining compatibility of cable-pulling lubricants with wire and cable[S].