純電動城市客車電氣系統計算及分析

唐瑜亮

(桂林客車工業集團有限公司,廣西 桂林 541805)

從國際發展趨勢看,隨著技術的不斷創新與突破,面對油價攀升和日益嚴峻的節能減排壓力,發展電動汽車是提高汽車產業競爭力、保障能源安全和發展低碳經濟的重要途徑。從培育戰略性新興產業角度看,發展電氣化程度比較高的純電驅動電動汽車是我國新能源汽車技術的發展方向和重中之重。要以城市客車為重點,加強各種純電驅動大客車的開發、推廣力度,形成主流商業模式[1]。

目前,影響純電動汽車發展的主要原因之一是續駛里程短。如何充分利用攜帶的有限能量,降低不同行駛工況下的能量消耗和車上用電設備的用電量,最大限度提高純電動汽車續駛里程,需要考慮電氣系統各部件的匹配問題 (功率、電流、電壓間的關系)。

純電動城市客車特點:流線型造型減小空氣阻力;輕量化設計減輕自重;運行工況下要求頻繁起動、加速、減速、停車。因此,純電動公交車驅動系統要有較好的動力特性,基本要求:調速范圍寬、起動轉矩大、后備功率大等;電車停止時不消耗電量,同時具有制動能量回饋技術,提高能源利用率;能實現200km以上續駛里程;真正實現無污染、零排放、低噪聲的環保要求,符合城市建設發展的要求。

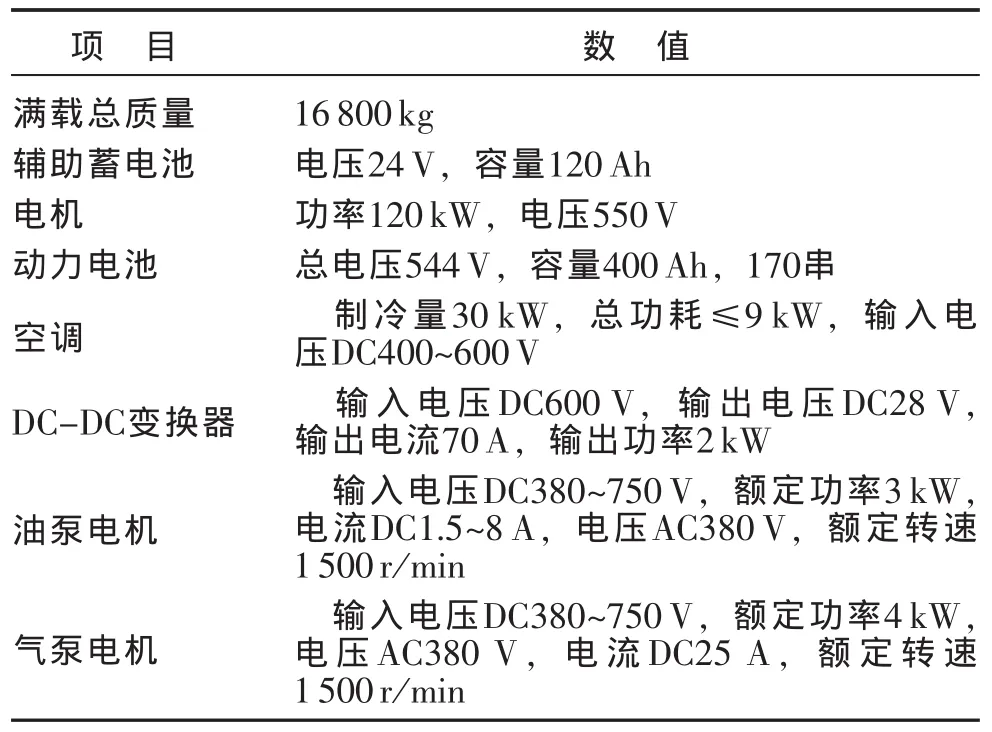

某12m純電動城市客車主要電氣參數見表1。

表1 某12m純電動城市客車主要電氣參數

1 純電動汽車電氣系統簡介

純電動汽車電氣系統包括低壓電氣系統和高壓電氣系統兩部分:動力電池組通過DC-DC變換器將高壓直流電轉換為24 V低壓直流電,為儀表、照明、控制系統和車身附件提供電能,并給輔助蓄電池充電,輔助蓄電池由2個12 V電池所組成,這構成了整車的低壓電氣系統。動力電池組輸出的高壓直流電通過電機控制器驅動電機轉動,同時通過直流電壓轉換器或逆變器向空調壓縮機、油泵電機、氣泵電機提供電能,這構成了整車的高壓電氣系統。

2 純電動汽車低壓電氣系統

純電動汽車實際工作中的低電壓是由DC-DC變換器輸入的高壓直流轉換為隔離、穩定的28V電壓輸出。在電車上輸出DC28 V與輔助蓄電池 (24 V)直接連接,時時向蓄電池充電,保證電車低壓用電。在計算電器的電流、功率時以28V來進行。

1)低壓電器用導線線徑分析和計算 汽車線束設計中,確定導線的截面積是關鍵環節,導線截面積計算公式

式中:I——電流,A;P——負載功率,W;Ua——系統提供的電壓 (28V);A——導線截面積,mm2;ρ——銅電阻率 (約為0.018 5 Ωmm2/m);L——導線長度,m;Ud——導線允許的電壓降,V。

為避免導線過度發熱,應該檢查電流密度,其公式為:S=I/A[2]。

同時根據工作環境、溫度、導線走向、插接件數量 (即電壓降大小)適當改變導線截面積;長時間工作的電氣設備選擇實際載流量60%的導線;短時間工作的電氣設備可選用實際載流量60%~100%之間的導線。考慮到導線的強度,除特殊用途外,應選用0.75mm2以上的導線。

對于控制電路中的線徑選擇,因控制電路的電流都小于1 A,綜合考慮到導線的強度及防護,所有控制電路的線徑都采用0.75mm2的導線。

2)低壓電器用熔斷絲的分析和計算 根據電路負載性質的不同,區別選取熔斷片的值:燈具電路按負載電流1.5~2倍選取;電機電路 (如刮水器、門泵等)按負載電流2.5~3倍選取。

3)低壓電器部件功率的計算 整車電器在極限狀況下的總功率約為5kW。

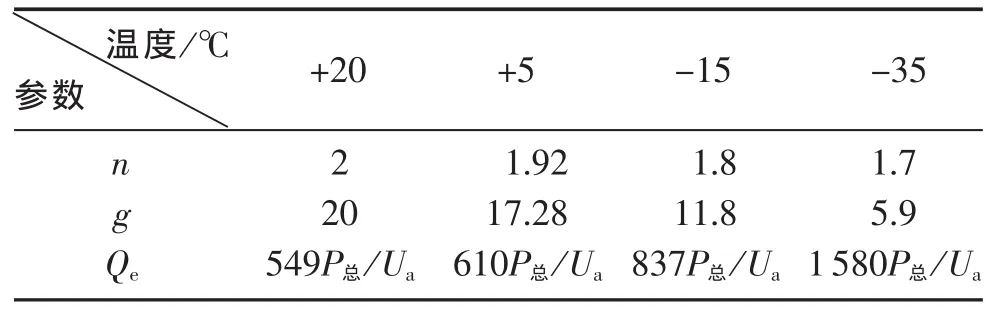

4)輔助蓄電池容量的分析和計算 除空調、動力轉向、液壓制動或氣壓制動和除霜器外,其他子系統的能耗大約為0.7 kW,即使主電源完全放完電或DC-DC轉換器出現故障,輔助電源也應該能提供這些能量消耗,以確保車輛行駛的安全性和可靠性。輔助電源的容量通常確定為在緊急情況下連續工作1h的能量儲存量。選用2個12 V鉛酸蓄電池,其容量計算公式:Qe=5487×n×P總/(g×Ua),不同環境溫度下,蓄電池容量計算經驗公式見表2。

對于無特殊要求的地區選擇+5℃計算。綜合各因素,所選輔助蓄電池的容量不能小于Qe。

表2 蓄電池容量計算經驗公式

5)繼電器的選取設計 繼電器分電流式和電壓式,一般根據用電器的功率和開關的承載能力來決定是否選用繼電器。常用繼電器的設備一般有刮水器、喇叭、除霜、前照燈、霧燈、風扇、轉向燈等,常用的繼電器額定電壓為24V。繼電器的主要技術要求:可靠性好、性能穩定、質量輕、體積小、壽命長、對周圍元器件影響小、結構簡單、工藝性好、成本低等。

3 動力電源系統的分析及計算

純電動汽車動力電源系統是一門交叉學科,涉及電化學、機械、電子及計算機、制冷等學科。動力電源系統設計的目的就是在現有電池技術條件下,依據整車的設計要求進行優化,使車輛具有最佳的能力性、經濟性。

3.1 整車設計主要技術參數

對整車的了解越多,設計的電源系統越完善。主要技術參數:整備質量、滿載總質量、迎風面積、傳動系效率、電機及其控制器效率、加速時間、電子附件功率、空調功率、空氣阻力系數0.7、滾動阻力系數0.0076+0.000056ua、最高車速60km/h(中國典型城市客車行駛工況)、最大爬坡度、續航里程等。

3.2 電機功率、電壓參數的設計

3.2.1 電機功率設計

純電動汽車在行駛每一瞬間,電機發出功率始終等于機械傳動損失與全部運動阻力所消耗功率。根據汽車理論,汽車功率平衡關系應滿足

式中:PM——電機輸出功率,kW;η——傳動系統效率;m——滿載總質量,kg;va——行駛速度,km/h;j——加速度,m/s2;CD——風阻系數;A——迎風面積,m2;α——坡道角;δ——旋轉質量換算系數1.29。

分別計算在最高車速、爬坡度和加速性能來確定電機功率,最大值作為電機需求功率。

最高車速vmax對應的車輛功率

最大爬坡度αmax對應的車輛功率

式中va取值為10km/h。

原地起步加速到指定加速時間T(0—30km/h,加速時間取值≤10s),可以計算出全力加速時電機對應于車速va的功率

所以初步選定電機的額定功率應不小于:PMe= max(PM1,PM2,PM3)。電機的最大功率為:PMmax=λPMe式中:λ——電機的過載系數[4]。

3.2.2 確定系統電壓范圍

根據整車所選擇的電機,確定電源系統的標稱電壓及電壓應用范圍[5]。

電機額定電壓的選擇與動力電池組電壓密切相關。在相同輸出功率條件下,電池組電壓高則電流小,對導線和開關等電器元件要求較低,但總電壓不能超過IGBT決定的電機最高允許電壓限制值。較高的電壓需要數量較多的單體電池串聯,引起成本及整車質量的增加和動力性的下降,并且難于布置。

標準要求電機及控制器必須能在電源電壓為120%額定電壓值下安全承受最大電流。同時電機在電源電壓降為75%額定電壓時,應能在最大電流下運行 (不要求連續運行)。對于最低電壓,比較穩妥的是保證直流總線電壓不低于電機額定電壓的80%。

根據采用的不同電池類型和數量,如Ni/MH、LiMn2O4、LiFePO4電池額定電壓分別為3.7V、3.7V、3.2V,來確定電源系統的額定電壓U。

電機額定電壓一般由所選取的電機參數決定,并與電機額定功率成正比,電機的額定電壓越高,額定功率越大,考慮上述結果確定電機的額定電壓范圍。綜合以上計算結果和分析,同時調研市場上現有電機產品的性能參數,從中選擇合適的電機。

3.3 動力電池最大輸出功率與電流的確定

經上述計算確定電機功率。設電機、控制器效率分別為ηM、ηC,電子附件、空調等功率為P輔助,則電源系統需求的最大功率為:Pbmax=PM/ηMηC+P輔助;系統要求最大輸出電流為:Imax=Pbmax/(U×0.9)[4]。

在電源系統設計時,還要注意保留一定的設計余量。因隨著電池的使用,電源系統逐漸老化,所以電源系統的最大輸出功率必須大于計算值,通常設計余量為15%~30%。

3.4 動力電池SOC應用范圍確定

動力電池在使用中充放電原則:充電時不必太飽 (SOC≦90%),放電時不要太深 (DOD≦80%),淺充淺放對電流壽命有好處;一般建議SOC應用范圍:20%≦SOC≦90%。

3.5 動力電池容量的確定

影響電動汽車商品化和實用化進程的關鍵因素是電動汽車的續駛里程和電池的使用性能,在選擇電池的容量時,既要滿足汽車的續駛里程設計要求,又要考慮整車的空間結構和底盤承載能力。

電池組容量的選擇主要考慮車輛行駛時的最大輸出功率和消耗的能量,以保證電動汽車對動力性和續駛里程的要求。容量的確定用以下3種方法來確定。

2)根據每公里能耗計算 汽車上1kg重物行駛1km所消耗的能量約為0.032 Wh(不考慮風阻,勻速40 km/h理想工況下),電池放電效率ηB,取值0.80,則實際電源系統的容量應為:C2=0.032×m/ηB(Ah)。

3)根據車輛參數計算 車輛平均行駛速度40 km/h,假設續駛里程S(km),則連續行駛時間t=S/40h,需要的能量為W=Pe×t。實際電源系統的容量應為:C3=W×1000/(U×ηB)(Ah)。因此,電池容量:C=max(C1,C2,C3)。

在進行電池容量確定時,還需要考慮輔助系統(空調系統、氣泵電機、油泵電機)和低壓電氣系統的能量消耗,一般設計在15%~30%。

3.6 動力電源系統充電要求

根據所選用的電池類型、電源系統的散熱特點、所需要的充電時間等,來設定充電機的充電電流、充電電壓。通常標準充電電流為0.2CA。下面以鋰離子電池為例進行說明。

電池首先要進行最高充電限制電壓及最大充電限制電流的設定,最理想的最高充電限制電壓是U= S×3.65V,S為電池組數量。最大限制充電電流是按1CA恒流的電流設定,而最佳的充電電流是設為0.2CA,即I=CA×0.2(A),CA為電池標稱容量。選擇充電器功率為:P=U×I(W)。

3.7 空調系統

空調系統能耗對電動汽車續行里程有較大影響。對配套的空調系統進行開發與研制,要了解空調制冷量/制熱量、輸入電壓變化范圍/電流、額定電壓/電流/功率、能效比。同時,空調應有足夠的制冷量和高可靠性,更應具有高效節能、輕質低噪、安全環保、高安全性、安裝方便的優勢。

汽車空調制冷量的計算就是汽車空調熱負荷的計算,提供2種計算方法。

1)較簡化的理論計算城市客車空調制冷量:

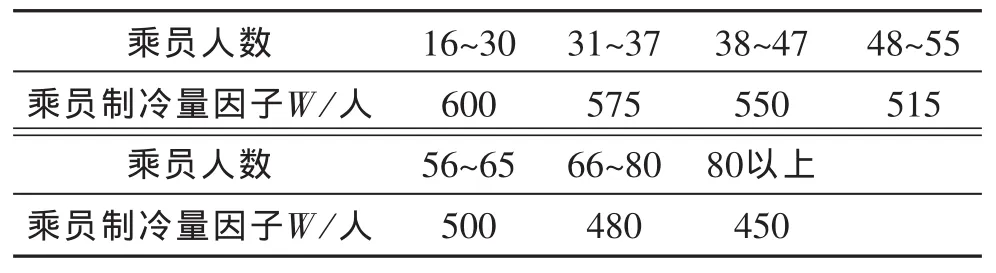

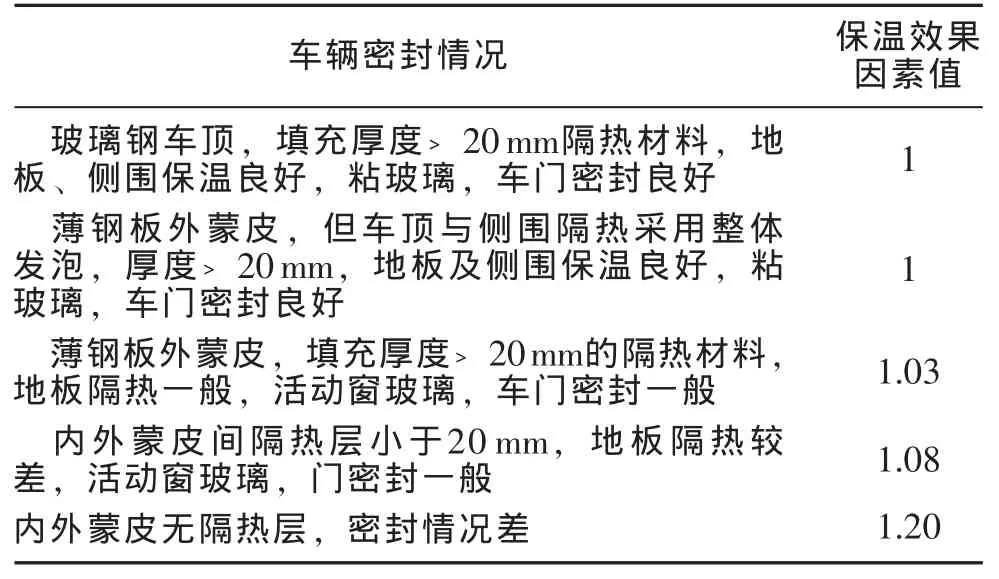

式中:Q——電動城市客車所需制冷量,W;A1——乘員制冷因素值,見表3;N——最大乘員人數;A2——車內空間制冷因素值,6 m以上車型為553 W/m3;V——車內空間體積,m3;A3——太陽熱輻射制冷因素值,6 m以上車型為1 190 W/m3;S——所有窗、乘客門、玻璃總面積,m2;A4——車型密封保溫效果因素值,見表4;A5——氣候條件因素值,見表5[6]。

表3 乘員制冷因素值

表4 車型密封保溫效果因素值

表5 氣候條件因素值

2)經驗估算法。在實際選擇汽車空調時,有時受條件限制,也可采用經驗估算的方法來得到所需空調系統的制冷量。此方法是根據汽車的額定乘員人數來確定空調的制冷量,根據表3乘員制冷因素值,在乘員人數段中選擇相應的每人制冷量值,再與乘員人數相乘,即可計算出汽車空調的制冷量。

制冷系數、制熱系數是空調機組制冷及制熱效率的體現。經以上方法計算求出汽車空調制冷量,了解電動汽車空調綜合能效比,可計算出空調壓縮機和蒸發風機、冷凝風機的輸入功率:P空調輸入=Q/A制冷系數。

3.8 DC-DC變換器

DD-DC電源變換器是將輸入的高壓直流電轉換為28 V輸出,其輸出電流要能滿足車上的低壓用電。根據整車電器在極限情況下的總功率,計算出最大電流、短時工作電流 (電除霜器工作)、正常使用的電流。因此DD-DC電源變換器功率應能滿足正常低壓電器使用的電流。

電源變換器相關參數:輸入電壓DC、輸出電壓DC28V、輸出電流、輸出功率。

3.9 電動液壓式動力轉向系統

電動汽車一般配置動力轉向系統以提高汽車的駕駛性能,相應的動力轉向系統必須符合高效利用能源的要求。在電動城市客車上常采用整體電動液壓式動力轉向系統。

電機使用DC/AC轉換過來的交流電。轉向油泵用電機參數:輸入電壓值、額定功率/電流/電壓、額定轉速。

3.10 制動系統的氣泵電機

氣泵用電機參數:輸入電壓值、額定功率/電流/電壓、額定轉速、效率。

3.11 動力電池工作溫度值

動力電池工作溫度與電池的種類有關,Ni/MH電池為-20~55℃;LiMn2O4為-20~50℃;LiFePO4電池為-20~60℃。在低溫起動時,電壓按標稱電壓的90%計算。

3.12 BMS系統功能的設計與要求

電池管理系統主要有3個功能:①實時監測電池狀態,通過檢測電池電壓、電流、溫度等,采用適當算法,實現電池內部 (如容量、SOC等)的估算和監控,這是電池管理系統有效運行的基礎和關鍵;②在正確獲取電池的狀態后,進行熱管理、電池均衡管理、充放電管理、故障報警等;③建立通信總線,向顯示系統、整車控制器和充電機等實現數據交換。

根據選用的電池特性確定均衡電流的數值。假設電池容量為C(Ah),自放電每月為5%,每天充電均衡時間在T(h),則均衡電流應達到C×5%/(30×T),才能達到消除自放電導致的容量差別。目前BMS系統存在的主要問題:均衡電流小、SOC值計算誤差大。

3.13 動力電池系統結構要求

根據上面計算的功率需求和容量需求,比較各類電池的使用壽命、價格、體積、質量等參數,確定電池的種類。根據車輛的空間位置及排布,確定每個電池包的尺寸和大小,在條件允許下,電池包應為統一規格。電池箱在車上的布局,既要充分考慮電池在電池箱內的通風散熱,又須在電池箱上有效采取防塵、防雨、防震、絕緣措施;還要充分考慮為后期檢修和維護電池提供方便,做到電池箱拆裝簡單,電池拆卸方便;保證電池工作環境最佳,延長電池使用壽命,減少用戶更換電池的成本。

3.14 電磁場抗干擾設計

①儀表板處線束必須有防電磁干擾措施;②電機控制模塊信號線、BMS信號線、儀表信號線、ABS信號線必須有防電磁干擾 (如采用雙絞線、屏蔽線等),確保各個系統能夠正常工作;③避開零件電磁干擾源,如將一些信號線的位置布置到盡可能離干擾源 (電喇叭、電機類用電器等)較遠的位置;④傳感器信號電源線應避開大電流零部件的電源線,其間隔應大于300mm;⑤在容易受到干擾位置的用電器外殼上,增加屏幕搭鐵。

4 模擬仿真及裝車試驗

設計完成后,先制作電池模塊或電池包,進行臺架性能測試,測量是否能夠滿足根據計算的電源系統的指標要求,根據測試結果進行初步改進。然后進行系統制作和臺架測試。最后通過裝車試驗,對系統進行改進和完善[5]。

5 結束語

隨著純電動汽車的崛起,純電動汽車成為各汽車企業研發的重點和熱點。本文通過對純電動城市客車電氣系統主要部件電流匹配、電壓匹配、功率匹配、工作條件等的分析和計算,為純電動汽車的研究和開發提供必要的設計依據和理論基礎。

[1]科技部.電動汽車科技發展 “十二五”專項規劃[Z]. 2012.

[2]伏軍鋒.汽車電氣系統設計[J].汽車電器,2010(1):1-5.

[3]余志生.汽車理論[M].北京:機械工業出版社,2000.

[4]崔勝民.新能源汽車技術[M].北京大學出版社,2009.

[5]李相哲,蘇芳,林道勇.電動汽車動力電源系統[M].北京:化學工業出版社,2011.

[6]松芝汽車空調有限公司.銷售工程師手冊[Z].