正轉鏈條爐排燃煤鍋爐布煤新技術的研究與應用

趙書波

(山東東營勝利油田熱電聯供中心,山東省東營市,257200)

勝利油田熱電聯供中心勝南熱力大隊純梁熱力隊于2005 年建造了一座燃煤鍋爐房,現有2 臺DZL29-1.25/130/70-AⅡ3型正轉鏈條爐排燃煤熱水鍋爐,2臺鍋爐總負責的供暖面積為61.3萬m2,自2006年開始運行后一直存在燃燒工況不理想、爐渣含碳量偏高和運行效率低等問題,另外經常發生 “跑火”現象,需要運行人員頻繁進行撥火,給鍋爐燃燒安全和平穩運行造成極大隱患。

2011年由熱電聯供中心引進的廊坊市匯能科瑞達節能設備有限公司生產的專利產品SLH-40型均勻混合分層燃燒技術裝置,對原鍋爐的布煤裝置進行了技術改造。拆除鍋爐原有的布煤裝置,安裝新的均勻混合分層燃燒技術裝置,并且增加了錐形懸浮燃燒技術。

運行后解決了鍋爐燃燒工況差的問題,達到了著火和燃燼同步,火床上無 “黑帶”和“火口”,距老鷹鐵落渣處1 m 左右無黑煤和紅炭,全部燃燼為白色爐渣。爐渣含碳量和爐渣溫度較以前出現了大幅度下降,爐渣含碳量由原來的19.34%下降為8.48%,爐渣溫度下降了10℃,鼓引風量下降了30%,提高了鍋爐運行效率,達到了節能減排的目的,實現了燃煤均勻混合、分層燃燒和錐形懸浮燃燒的有效結合。

1 正轉鏈條爐排鍋爐的燃燒工作原理

正轉鏈條爐排鍋爐的布煤是通過調整爐排的運動速度和煤閘板的開啟高度來調節煤層的厚度及給煤量,以達到調節燃燒強度的目的。空氣從爐排自下而上進入,通過調節各風門的開關度來實現分段送風。

正轉鏈條爐排鍋爐屬平面層燃方式,煤層為單面引燃,燃燒過程中煤間無擾動,風與煤混合性差,所以燃燒效率低下,對煤質要求較高。根據層燃擴散燃燒區的理論,要提高煤炭的燃燒程度,就要加強燃煤與空氣的混合度,提高氣體的擴散速度,所以由布煤方式決定燃燒工況。

2 各種布煤技術的優缺點分析

2.1 傳統鍋爐布煤技術效果及優缺點分析

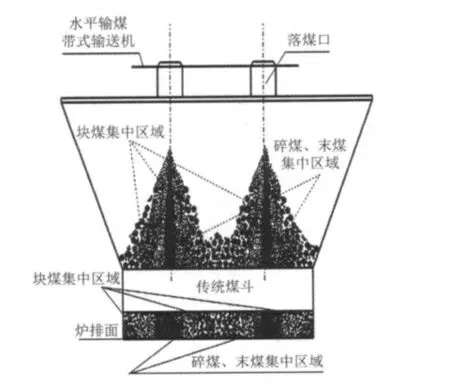

目前,國內工業和供熱鍋爐爐型以正轉鏈條爐排鍋爐為主,采用機械聯合輸送布煤的傳統方式。傳統鍋爐布煤技術效果圖見圖1。

圖1 傳統鍋爐布煤技術效果圖

由圖1所示,傳統布煤技術是將閘門斗上的煤經過刮壓把原煤布置在爐排上送入燃燒室,呈平面形且由上向下燃燒。該爐型在實際運行中存在的主要問題是:煤從帶式輸送機上落入到煤倉過程中,引起煤塊與末煤自然分離,進入爐排后在爐排寬度方向上形成爐排兩邊及兩個落煤口之間全部為塊煤,通風阻力小而形成“火口”;兩個落煤口的垂直下部分全部為末煤,通風阻力大而形成“黑帶”的嚴重拉火現象,與正轉鏈條鍋爐沿爐排寬度等壓送風及沿爐排長度分段送風基本特點不相適應。煤層通風不均、火床的燃燒不勻以及燃燒工況不佳導致出現了鍋爐出力不足、不適應負荷變化、爐排漏煤量大、爐渣含碳量高及鍋爐熱效率低等一系列問題。

2.2 分層布煤技術及優缺點分析

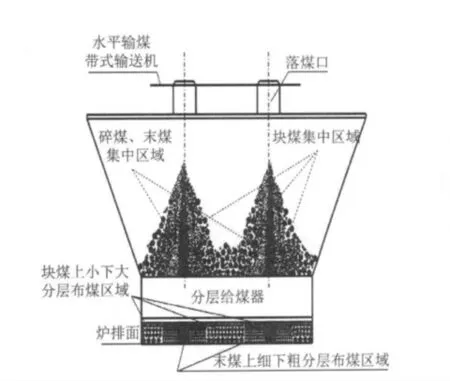

分層布煤技術是將傳統布煤裝置的閘門斗改為輥筒帶煤撒落,經過篩分后將塊煤布在爐排的下方,而末煤則落在塊煤上并使煤層松散有利于通風。分層布煤技術效果圖見圖2。

圖2 分層布煤技術效果圖

由圖2可見,只要分層煤斗的布煤和篩分結構能夠順利均勻地下煤,總的來說比傳統閘門斗布煤方式效果好,有一定的節煤節電效果,但也有兩個影響完全燃燒的缺點。

(1)分層布煤時煤層表面不平整且爐子越大越嚴重,同時塊煤的 “跑邊”現象造成不均勻燃燒更加明顯,加裝擺管或配煤車后作用也不理想。

(2)當粉末煤在煤層表面上時,由于其水分和灰分等雜質相對塊煤而言較多,再加上粉末煤堆積密度大,煤的導熱性很差,造成了止火點太靠后、燃燒不完全和爐渣含碳量較高,更嚴重的是易出現火床表面板結 (俗稱 “蓋被”現象),對煤質的要求也高。

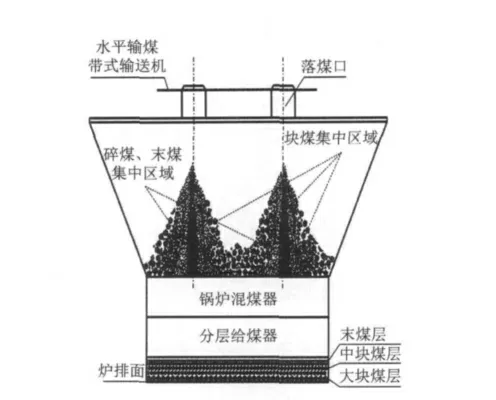

2.3 均勻混合分層技術效果及優缺點

均勻混合分層燃燒布煤技術是將鍋爐混煤器與分層布煤器配套使用,二者相輔相成,是解決機械聯合輸送由于布煤方式形成煤塊和末煤分離、煤層通風阻力不均及影響燃燒工況的有效途徑。均勻混合分層技術效果圖見圖3。

由圖3可見,鍋爐混煤器的工作原理類似于建筑用砂漿攪拌機,在設備自配動力的帶動下,將自上而下落入煤倉形成塊和末分離的煤進行充分混合,即機械攪拌混合。根據耗煤量來調節轉速,使塊煤、末煤和干濕度混合均勻,然后進入分層布煤裝置,將煤按顆粒大小加以分層,從而達到均勻分層的目的,為充分燃燒創造良好的條件。優點在于以下4點:

(1)爐排面上煤塊和末煤干濕度均勻、煤層平整、通風均勻,減少爐排漏煤現象,末煤不易進入爐排縫隙中。

圖3 均勻混合分層技術效果圖

(2)著火和燃燼同步,火床上無 “黑帶”和“火口”,距老鷹鐵落渣處1m 左右無黑煤和紅炭,全部燃燼為白色爐渣,有效降低爐渣含炭量。

(3)能夠使揮發份和發熱量低的劣質煤正常穩定燃燒,解決鏈條鍋爐煤種適應性差和引燃困難等問題。

(4)均勻混合分層布煤技術受到燃煤粒度的限制,還是會出現火床表面板結,即“蓋被”現象。

2.4 錐形懸浮燃燒布煤技術

在均勻混合分層燃燒布煤技術的基礎上,在爐排上實現縱向和橫向分壟布煤,就形成了錐形懸浮燃燒布煤技術,先燒的塊煤延長在火床上的燃燒時間,同時溝谷處被點燃的塊煤向周圍擴展,壟的根基隨著燃燒而松縮。壟峰處的粉煤被壟形所產生的渦流卷起,部分進行著沸騰燃燒,同時壟峰在激烈的化學反應及水分蒸發和揮發份析出等張力的作用下,向其可活動的空間溝谷處的火焰上塌落絮添。

(1)實現了同樣燃煤量而始終進行薄煤層、低過氧系數均勻高效地燃燒。

(2)增加了火床前部分的燃燒面積約為35%,提高了輻射熱的利用,并改變了單面著火及單面向下燃燒的不利狀態,特別是在燃燒過程中,燃煤之間產生了較大的相對位移。破壞了板結 (即 “蓋被”)的形成,增加了燃煤與風的混合,降低了過量空氣系數,調解了爐排上部分氧化還原氣體成份分布曲線。

(3)不僅克服了分層燃燒的缺陷,而且改變了鏈條爐百余年的平面層燃、單面著火、燃煤過程無擾動及易出現 “火龍”、 “黑帶”、 “火口”和 “板結”等不良狀態,還降低了對燃燒煤質的要求。

通過對以上4種布煤方式的優缺點分析,與正轉鏈條爐排鍋爐相適應的布煤方式只有第3和第4種方式相結合才是最佳方案。

3 實現均勻混合分層錐形懸浮燃燒技術改造

既然鍋爐布煤方式可以縱向成壟,同樣也可以實現橫向成壟。經過分析找到了實現縱向和橫向成壟的條件,但需要對鍋爐進行以下的局部改造。

(1)引進鍋爐均勻混合分層技術裝置,實現了縱向分壟。

(2)創新改造爐排變頻器,使爐排實現間斷性運行,實現了橫向分壟。

(3)均勻混合分層技術裝置及壟式布煤方式的結合,實現了燃煤均勻混合、分層和局部錐形懸浮燃燒。

4 均勻混合分層錐形懸浮燃燒技術方案的實施效果

純梁鍋爐房在2011年對2#鍋爐進行均勻混合分層技術裝置及壟式布煤錐形懸浮燃燒技術改造,經過1個供暖期的應用,對2011年-2012年采暖期進行統計,對1#和2#鍋爐在相同的工況下進行對比。

通過試驗及檢測,改造后每臺鍋爐節約燃煤為802t/a。按800元/t計算,每年節約65.16萬元,而投資花費為60萬元,一個供暖期即可收回成本。

5 結論

通過實踐與論證,均勻混合分層布煤技術裝置與壟式布煤錐形懸浮燃燒技術的結合改善了正轉鏈條爐排鍋爐燃燒工況,取得了理想的效果,實現了即節能減排又降低了司爐工勞動強度的目的,值得在業界推廣。

[1] 呂建偉,陳海波.鍋爐分層給煤裝置技術改造總結[J].能源工程,2008 (2)

[2] 陳學俊,陳聽寬.鍋爐原理[M].北京:機械工業出版社,1983

[3] 霍凱新.改造爐前給煤方式,充分提高鍋爐燃燒效率 [J].新疆有色金屬,2009 (5)