提高圓柱凸輪加工精度的新方法探討

程智勇

(廣州鐵路職業技術學院,廣東廣州510430)

所謂圓柱凸輪,就是在圓柱面上加工出按一定規律環繞的曲線溝槽,或在其端面上加工出特殊曲面。這些溝槽可以是首尾相連(封閉式)的,也可以是首尾不相連(開放式)的。凸輪溝槽可以是等寬的,也可以是不等寬的,但通常深度是相同的。采用常用的圓柱凸輪加工方法,往往很難保證精度。為解決這一問題,作者采用四軸加工方法來加工此凸輪,得到了較滿意的效果。

1 工藝分析及保證精度的措施

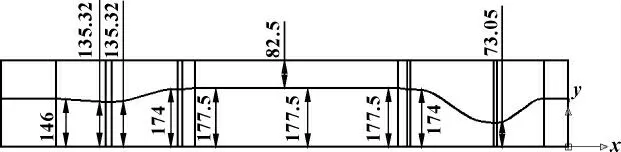

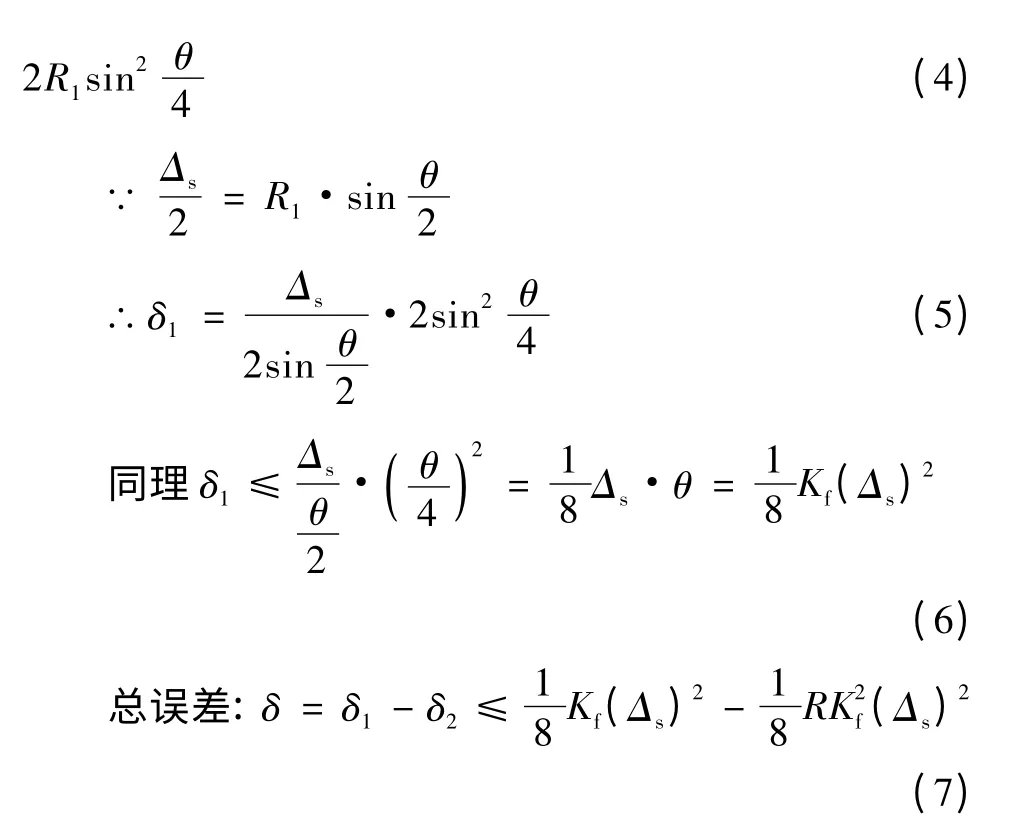

根據以往的經驗,加工凸輪槽是凸輪加工的關鍵。該圓柱凸輪的材料為40Cr,其外圓直徑為540 mm,內圓(基圓)直徑為516 mm,滾子軌道槽寬為32 mm,工作面粗糙度Ra 為1.6 μm,兩端面的平行誤差不大于0.01 mm,凸輪槽展開線如圖1所示(包括凸輪槽中心線及上下輪廓線)。編制加工圓柱凸輪滾子槽的程序是以其展開線為依據的。

圖1 凸輪槽展開線

凸輪類零件用一般三軸數控機床難以加工,因此需要增添數控分度頭,通過聯動的直線軸和回轉軸實現圓柱凸輪槽的加工,以下是用臥式加工中心(四軸)加工該圓柱凸輪槽的實例[1]。

由于此圓柱凸輪不能用通用夾具裝夾,需自行設計加工專用夾具(如圖2所示),夾具圓柱面和凸輪配合,通過銷釘定位緊固,夾具底座安裝在數控回轉分度頭上,通過底板螺絲擰緊。切削加工前,在凸輪槽的銑刀中心線起始位置上用鉆頭鉆一個工藝孔,并將底部修整平滑。

圖2 凸輪專用夾具

因為圓柱凸輪表面粗糙度和加工精度較高,所以需分粗、精進行加工。以下使用MasterCAM9.1 外形銑削命令來編程加工。

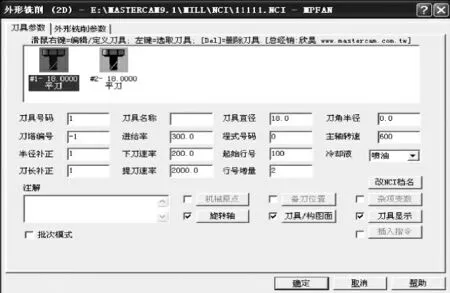

(1)粗加工

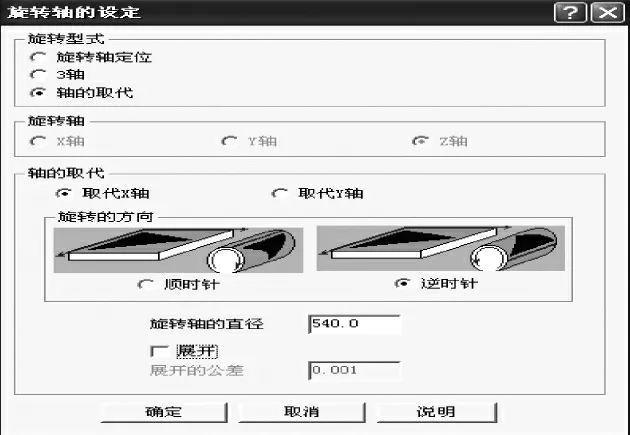

選擇外形銑削選項,串聯凸輪槽上輪廓線,單擊“執行”按鈕,進入“輪廓銑削”對話框。得出“刀具參數設置”如圖3所示。設置工件的旋轉軸可單擊“旋轉軸”按鈕,出現如圖4所示對話框[2]。作者選擇“軸的取代”并勾選“取代X 軸”,當選擇該按鈕時,工件繞指定的旋轉軸運動,刀具與旋轉軸垂直。旋轉軸直徑設置為540 mm。

圖3 刀具參數

圖4 旋轉軸設定

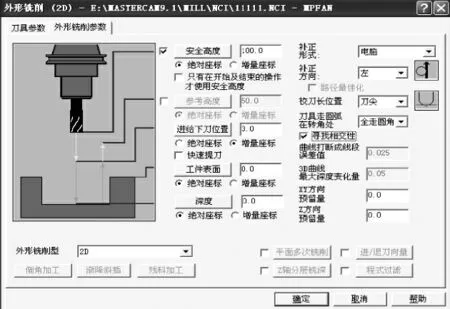

單擊外形銑削參數,如圖5所示,補正形式可選為電腦,補正方向設置為左,xy 方向預留量為0。刀具由每次銑削深度開始加工,進給下刀位置取值為3 mm,工件表面、加工深度都取值0。此時刀具是沿上輪廓線走刀,在實際粗加工時要把工件坐標系數據中y 坐標減0.3 mm(預留量0.3)。同理下輪廓線設置基本一致,根據情況修改補正方向和y 坐標加0.3 mm 等。

圖5 銑削參數設置

后處理程序時,要選取后置處理器需帶旋轉軸的,即參數值為“YES”狀態的后置處理器,* .pst 文件第6 行“4-axis/Axis subs.”,如Mpfan.pst,然后生成數控加工程序。

(2)精加工

同樣取直徑18 mm 的新刀具,采用與粗加工相同的程序銑削上下工作表面。將工件坐標系數據中y坐標加、減0.1 mm(預留量),然后把y 數值不斷減小直至0 即可,通過這種方法不斷銑削修正來達到最終的尺寸精度要求。

2 誤差分析

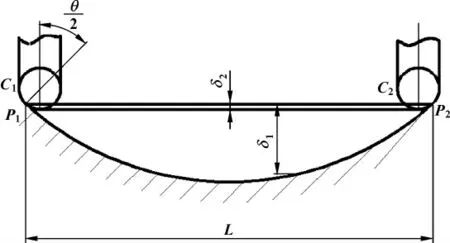

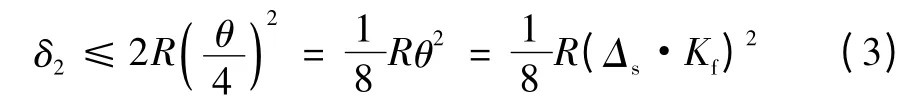

對加工圓柱凸輪進行線性誤差分析,是凸輪數控加工中控制加工表面粗糙度和加工精度的一個重要環節。沿走刀方向切削的每一條刀具軌跡所引起的加工誤差主要是由直線近似和曲面法向矢量誤差引起的,因而產生線性誤差走刀動作[3]。圖6 為加工凹形曲面的過程。

圖6 加工凹曲面刀位與曲面關系及誤差

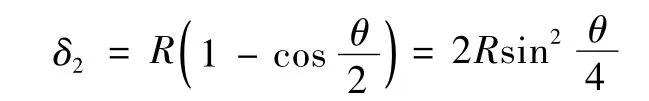

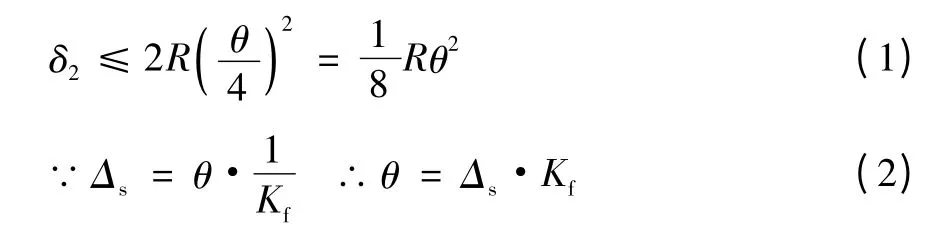

用刀具半徑為R 的球頭刀具,刀具移動一個步長,刀具中心線從P1處移動到P2處。由P1處的轉動角-θ/2 移動到插補中點的O 再到P2處的轉動角-θ/2,形成了法向矢量轉動誤差δ2,總誤差為δ =δ1-δ2

由平面幾何知識可知:

由于在誤差范圍內,一個步長對應的θ 很小,則又有

代入

式中:Kf是在插補段內沿加工表面進給方向的法曲率,Δs為在插補段內加工表面的弧長。

用球頭刀具加工凸形曲面時的推導同加工凹形曲面的推導一致。

此誤差既與曲面的法曲率Kf有關,又與刀具半徑R 和步長L 及曲面弧長有關。線性誤差與所加工的曲面形狀有關,且正比于曲面的法曲率Kf,與插補段的曲面弧長Δs平方成正比,與加工用刀具無關。

通過上述誤差分析得出如下結果:

(1)加工凸形曲面時,線性誤差為過切;加工凹形曲面時,線性誤差為增厚;加工平直面時沒有誤差。

(2)曲面的曲率不變,程序段長度越小處誤差越小。

(3)程序段長度不變,曲面的曲率越小處線性誤差越小。

通過以上的分析,在此例中,為了獲得高的加工精度,可把線性化誤差值取更小,這里取值為0.005 mm。在實際加工中,將線性化誤差值取為0.005 mm后取得了合格的加工效果。

3 圓柱凸輪加工需要注意的問題

3.1 加工深度

由于該圓柱凸輪槽深(540-516)/2 =12 mm,不能一次性加工到位,而編程時,最大尺寸走刀為外圓直徑540 mm,因此,加工時,對刀找正后通過調整工件坐標系的z 坐標來手動控制走刀次數,粗加工時可按每刀1 mm 深度來控制,精加工時則直接加工到所需尺寸。

3.2 加工等寬槽

對于寬度較小的等寬的圓柱凸輪溝槽,在留有加工余量的粗加工、半精加工之后,最好用直徑和溝槽寬度相同的銑刀沿著展開中心線一次精銑出兩個側面,這樣獲得的精度最好。對于槽寬尺寸較大的圓柱凸輪(如此例),很難找到直徑與槽寬相等的標準刀具,才采用較小直徑銑刀兩邊靠銑的方法分別加工出兩個側面[4]。但在精加工完成后在槽腔坡度拐角比較大的地方需要人工修正,這樣才可獲得比較滿意的等寬凸輪槽。

加工完成后的凸輪見圖7。

圖7 加工完成后的凸輪

3.3 檢驗

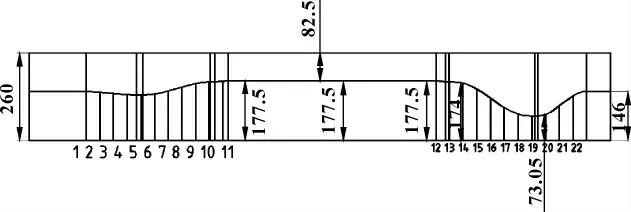

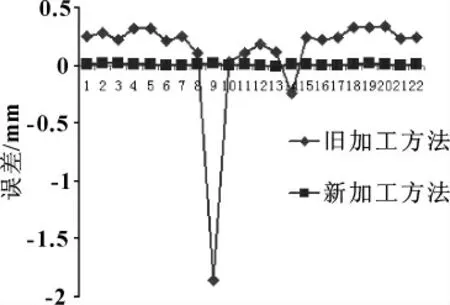

用三坐標測量儀手動數據采集,凸輪上的取點見圖8,兩種方法加工誤差對比見圖9,可見能得出比較滿意的結果。

圖8 取點凸輪圖

圖9 兩種方法加工誤差對比圖

4 結束語

運用上述加工工藝規程對圓柱凸輪進行加工,結果證明:采用該加工工藝方法可以提高圓柱凸輪加工精度,對類似零件的加工具有參考作用。

【1】關天富.圓柱凸輪的批量數控加工[J].長春理工大學學報:綜合版,2006,2(1):141-143,135.

【2】陳乃峰.基于MasterCam 的圓柱凸輪數控編程[J].CAD/CAM 與制造業信息化,2011(1):64-66.

【3】陳惠賢,姚運萍,段利英.基于數控加工的復雜曲面誤差分析[J].組合機床與自動化加工技術,2006(10):35-38.

【4】劉宏.復雜曲面多軸數控加工非線性誤差理論分析及控制[J].組合機床與自動化加工技術,2003(12):66-68.

【5】陳俊華,張美琴,盛剛.基于通用CAM 軟件的圓柱凸輪數控編程[J].機械制造,2005,43(3):17-19.

【6】陸金貴.凸輪制造技術[M].北京:機械工業出版社,1986.

【7】孫祖和.MasterCam 設計和制造范例解析[M].北京:機械工業出版社,2005.

【8】劉瑞新.MasterCam 應用教程[M].北京:機械工業出版社,2005.

【9】遲榮蘭,牛興華,王媛.非等徑兩坐標加工圓柱凸輪的刀具,創成廓面及誤差[J].機械傳動,2007,31(4):21-23.

【10】尹明富.空間凸輪機構設計、誤差分析于單側面加工理論及實驗研究[D].西安:西安理工大學,2003.

【11】趙韓,丁爵曾,梁錦華.凸輪機構設計[M].北京:高等教育出版社,1993.

【12】馮德坤,馬香峰.包絡原理及其在機械方面的應用[M].北京:冶金工業出版社,1994.