飛機氟塑料高壓軟管故障分析與預防

朱武峰,李旭東,丁文勇

( 海軍航空工程學院青島分院,山東青島266041)

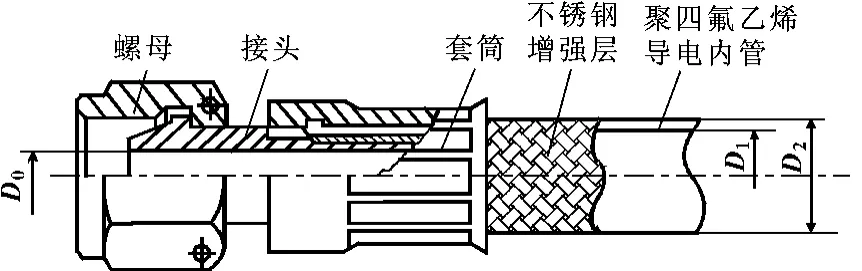

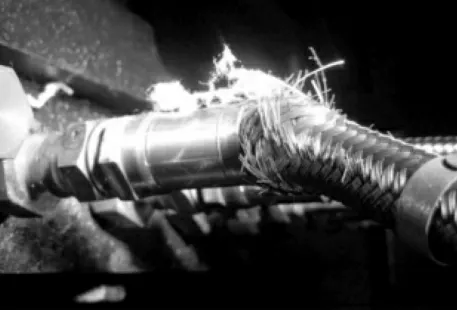

氟塑料高壓軟管主要由聚四氟乙烯內管、不銹鋼增強層和接頭等組成(如圖1)[1],具有耐老化、耐腐蝕、耐高低溫等良好的環境適應性能,在現代飛機上逐漸取代橡膠軟管,有著越來越廣泛的應用。隨著技術的進步,氟塑料軟管的質量進一步提高,其使用壽命和可靠性也得到較大的增長。在某型飛機上的平尾助力器、副翼復合舵機和方向舵復合舵機、起落架收放作動筒和液壓泵出口等部位,采用了45 根氟塑料軟管,其中40 根的規定使用壽命達到了1 000 飛行小時/13 年,超過了飛機機體結構的首次翻修期。但是,氟塑料軟管作為飛機液壓冷氣系統中的重要附件,在某些特殊部位(如助力器進出口和液壓泵出口等位置)處于惡劣的工作條件下,承受著高頻的液壓沖擊、振動,安裝空間受到局限,軟管彎曲半徑過小,再加上制造、裝配以及材料上的缺陷,致使飛機氟塑料軟管在使用壽命期內,仍出現了多起滲漏、斷絲、爆破(如圖2)等故障[2],直接危及飛行安全。

圖1 氟塑料軟管結構

圖2 氟塑軟管爆破損傷

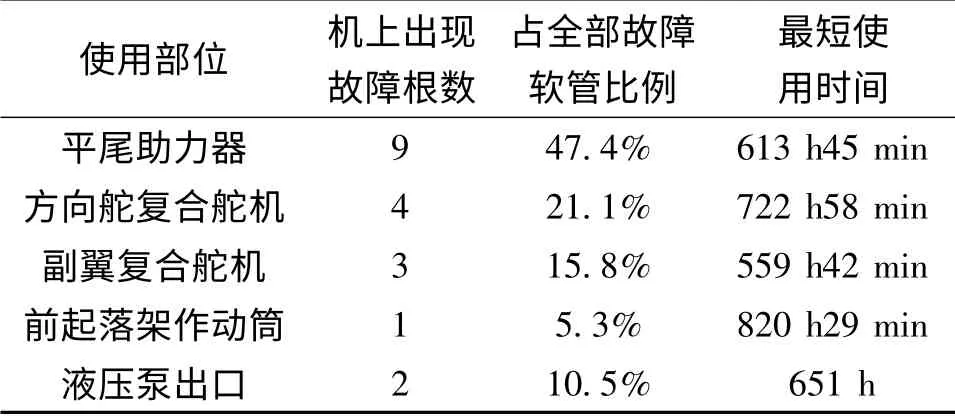

近5 年來,某型飛機的氟塑料軟管發生的故障情況如表1 所示。

表1 氟塑料軟管故障統計

1 故障原因分析

從表1 可以看出,高壓軟管出現漏油等故障主要發生在受力情況比較復雜、軟管彎曲比較厲害及使用次數頻繁的平尾助力器、方向舵復合舵機和液壓泵出口等部位。據統計,其中多數為管體漏油、鋼絲斷絲、軟管爆破等故障形式。發生以上故障的主要原因有以下幾點:

(1)工作壓力脈動[3]

長時間高頻的工作壓力脈動會使得氟塑料軟管易于疲勞、破損和斷裂。氟塑料軟管的疲勞斷裂多發生在液壓泵的出口以及助力器的進出口處。

①液壓泵出口壓力脈動。液壓柱塞泵是由多個柱塞同時進行供油,其瞬時供油量是不斷變化的,由此在供油時會產生流量脈動。而流量脈動會使液壓泵的出口壓力產生脈動,液壓泵的流量脈動系數為:

式中:Qimax為液壓泵最大瞬時流量;Qimin為液壓泵最小瞬時流量。

柱塞數Z =9,δ =1.53%。柱塞泵的轉子轉速n=3 720 r/min,脈動頻率為f=2Zn/60 =1 116 Hz。

液壓泵出口軟管承受高頻的壓力脈動載荷,易產生疲勞損壞。

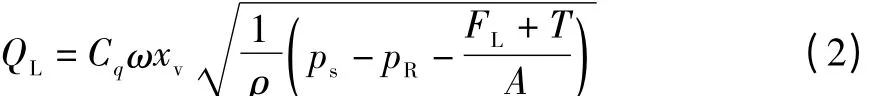

②助力器出口壓力脈動。液壓助力器的作用是根據駕駛員或舵機傳遞的機械信號,通過液壓進行能量和力的放大,帶動舵面不斷地以各種速度進行偏轉。助力器進出口的流量也根據需要在不斷地變化,助力器有載荷時的出口流量QL為:

式中:Cq為流經閥口的流量系數;ω 為閥口的面積梯度;xv為滑閥閥口的開度,對零遮蓋滑閥來,也就是閥芯的位移;ps為進油壓力;pR為回油壓力。

根據某型飛機飛行任務的需要,助力器的工作非常頻繁,滑閥閥口開度xv、負載FL在不斷變化,出口流量QL波動較大,因此,助力器進出口油液的壓力脈動較大。另外,助力器運動時,軟管的彎曲狀態也在不斷變化,易造成軟管的疲勞損壞。

(2)軟管安裝彎曲半徑的影響

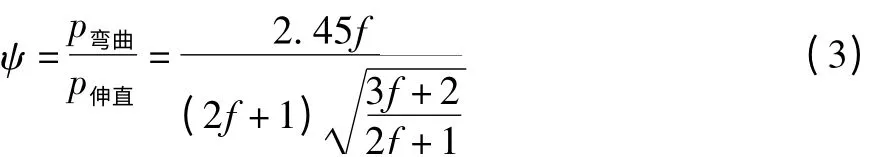

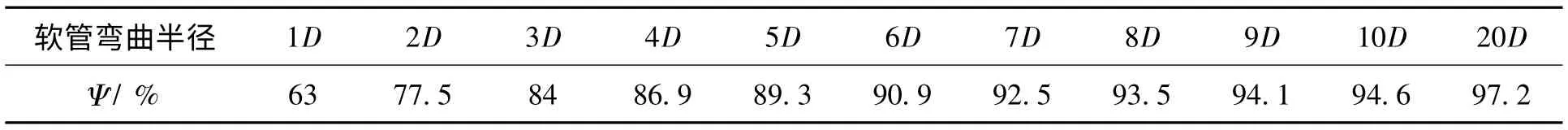

軟管承受的應力水平與安裝彎曲半徑有關。軟管充壓后,通過聚四氟乙烯內管將壓力傳遞給鋼絲編織層。軟管彎曲時,鋼絲編織角度發生變化,使軟管徑向應力與軸向應力的均衡力方向同鋼絲層的編織方向不一致,軟管耐壓力便下降,其相對下降率為:

式中:f=R/d,R 為軟管內側彎曲半徑(cm);d 為鋼絲中心直徑(cm);p伸直為軟管伸直時的耐壓力;p彎曲為軟管彎曲時的耐壓力。經計算,軟管在不同彎曲半徑彎曲時其耐壓值的下降率見表2。

表2 彎曲半徑和耐壓值的下降率

由表中看出:軟管彎曲半徑越小,則耐壓強度下降越多,因此安裝軟管時,盡可能使彎曲半徑大一些,一般不應小于20D,在無法保證時,也不能小于膠管的最小彎曲半徑(一般為10D)[1]。

(3)聚四氟乙烯內管質量缺陷[4]

聚四氟乙烯內管直接與輸送的介質接觸,要求具有良好的致密性和力學性能,以確保在承壓狀態下的密封性能。以下因素會引起內管的故障:

①聚四氟乙烯內管由于加工制造的原因,存在類似針孔、雜質、壓坑、小裂紋等缺陷,從而使管體出現薄弱點。受脈動載荷的持續作用,內管在薄弱點產生穿孔,形成油液的滲漏;在助力器進出口和液壓泵出口的有缺陷內管,受到高壓脈沖負載作用,高壓油沖破缺陷發生突然爆破撕裂,會形成明顯的輻射狀爆破條紋。裂口則由爆破中心迅速向兩側擴大而形成嚴重開裂。

②聚四氟乙烯內管內壁導電性能不佳,產生靜電擊穿現象。飛機液壓導管中液體流動時因為內壁摩擦而產生靜電,當靜電逐漸累積達到產生破壞性放電現象時,便擊穿管壁,導致軟管漏油。擊穿后,內壁為針孔狀圓洞,外壁為針孔狀圓洞或較小裂口,管壁上有一貫穿的通道,一般情況下,內壁穿孔都比較光滑。

(4)鋼絲編織層斷絲[5]

軟管在系統工作應力的作用下,存在著一定的變形和振動,其綱絲編織層與周邊相鄰部件靠得過近,因摩擦產生斷絲現象,斷絲嵌入四氟乙烯內管管壁出現破裂。鋼絲在內管外壁形成明顯壓痕及其周圍出現微裂紋。

(5)金屬管嘴加工質量缺陷[4]

在液壓系統的地面測試中,聚四氟乙烯高壓軟管接頭出現因接頭部位開裂而漏油的情況。經檢查有以下問題:

①管嘴偏心嚴重。由于加工精度控制不嚴,部分金屬管嘴偏心嚴重,最薄管壁只有0.5 mm,甚至小于0.5 mm。在接頭扣壓時或處于工作狀態時該區域易發生斷裂。一般情況下管嘴的斷裂往往發生在第3個刻槽,該處變形最大,剛性最小,比較容易破壞。

②管嘴刻槽和管嘴口加工質量的影響。金屬管嘴刻槽邊緣沒有倒角和管嘴口的毛刺使扣壓接頭后的聚四氟乙烯內管管壁出現缺陷和裂紋,從而導致高壓軟管在接頭部位開裂而漏油。

(6)安裝與維護不當

在液壓泵出口處的氟塑料軟管彎曲處發現滲漏現象。經檢查認為,該處軟管因安裝時的空間限制,致使軟管彎曲半徑小于最小彎曲半徑,而且軟管相對軸線存在一定的扭轉。這些因素對軟管的壽命有很大的影響。

軟管安裝的一些其他情況也存在故障隱患,軟管交叉安裝或與其他零部件直接接觸,造成軟管的外表面產生局部磨損斷絲;安裝時軟管的松馳量預留不足,導致在接頭處出現泄漏或拉脫;軟管固定卡子位置不正確或安裝過緊,造成實際彎曲半徑小,使軟管局部的受載應力加大。

氟塑料軟管裝機后,有使用期限的要求,如因串換件造成軟管超期使用,軟管的機械物理性能降低,容易產生爆破失效。

2 預防故障的措施

造成氟塑料軟管故障的因素眾多,需要從生產、制造、使用和維護等諸環節做好預防工作。

(1)生產制造階段,嚴格執行有效的工序間控制和檢驗,避免聚四氟乙烯內管的雜質、氣孔等缺陷存在;加強鋼絲編織工序的質量控制,嚴格執行金屬芯棒的保管和表面光潔度的檢查。對編織后的聚四氟乙烯軟管也必須嚴格檢驗。采用光導纖維的內窺鏡和普通燈光照明下目視檢查等多種方法進行綜合檢查,確保軟管質量。

(2)使用維護階段,要求軟管安裝必須符合技術文件的規定,軟管彎曲不得小于最小彎曲度,軟管不允許扭曲,如果發現有扭曲現象,必須予以調整。日常維護工作中要加強對故障頻率高的氟塑料軟管的檢查,并運用有效的方法預防故障[7]。比如:用“棉紗掛線法”檢查軟管金屬編織層有無斷絲,即用棉紗順抹軟管,掛線處即為斷絲點。用“捆扎隔離法”、“支架固定法”對間隙小易磨擦的軟管進行分隔。用折鏡仔細檢查軟管難檢部位的磨損情況,確保故障的及早發現、及時處理。如發現軟管處或機身下部有可疑的油跡時,需查明原因后才能使用。軟管作為壽命控制件,要嚴格執行儲存期和使用期的壽命控制,必須防止串換件造成的延期使用。

(3)結合有關飛機軟管爆破造成飛行事故的機制研究,通過共因分析等方法,研究和完善該型飛機氟塑料軟管爆破造成第Ⅰ系統和第Ⅱ系統失效后的特情處置措施,并對《飛行人員駕駛守則》提出補充建議,以增加特情處置的有效性。

3 結論

(1)氟塑料高壓軟管的故障是多種因素造成的,其內在的影響因素是內管、鋼絲編織層和接頭的制造質量,其外因是軟管承受的工作應力、安裝質量和局部環境等。預防故障的主要措施是把好軟管制造、安裝質量關,加強故障多發部位氟塑料軟管的監控,嚴格按規定要求對軟管進行壽命控制。

(2)軟管爆破是軟管故障中最嚴重的一種,對飛機的飛行安全形成了嚴酷的考驗,需深入研究、完善該故障條件下特情處置的措施和方法,抓好空地勤人員的故障預防工作。

【1】國防科學技術工業委員會.GJB 2837-1997 聚四氟乙烯軟管組件規范[S],1997.

【2】杜金強,朱伯偉,王偉,等.兩種高壓軟管接頭組件的非線性有限元對比分析[J]. 機械設計,2010,27(11):83 -85.

【3】朱武峰,蔡增杰,祁功道.機械系統附件檢修技術[M].青島:海軍航空工程學院青島分院,2010.

【4】歐陽小琴. 某液壓金屬編織軟管失效分析[J]. 材料工程,2003(S1):315 -352.

【5】劉玉田.鋼絲在橡膠軟管中的應用[J].金屬制品,2002,28(3):42 -44.

【6】沈燕良,王建平,曹克強.飛機裝配式高壓軟管失效分析[J].機床與液壓,2003(1):262 -263.