加工策略對葉輪曲面加工質量和效率的影響

陳金英

(北京工業職業技術學院機電系,北京100042)

隨著制造業日新月異的發展與變化,CAD/CAM技術的應用也日益廣泛地服務于各個領域,用于產品的設計與機械制造,而曲面的設計與加工己成為數控技術和CAD/CAM技術領域的主要應用和研究對象。對于怎樣提高數控曲面加工的質量與效率是數控加工技術的關鍵問題與難點問題,操作者難以根據加工零件的曲面情況來正確合理地選用曲面加工方法,因此,能夠比較系統地、深入地、綜合地、定量地應用CAD/CAM技術研究數控曲面加工質量和效率的文獻并不多見。下面以葉輪的曲面加工為例深入、系統地分析提高加工質量和效率的措施,解決了如何降低加工成本的關鍵問題。

1 試驗條件的選擇與確定

根據葉輪的使用要求選擇鋁合金的試驗材料,直徑為100 mm的毛坯,華中世紀星立式加工中心,粗加工刀具是整體硬質合金立銑刀 (刀具牌號EG-4-D16×40×80-S×C),精加工刀具是整體硬質合金球頭銑刀(刀具牌號BG-2-D12×30×80-R8-S×C)。采用綠色污染較小的干式切削加工方式,利用Power-Mill軟件進行數控編程。

由于PowerMill 加工軟件有優于其他同類加工軟件的優勢。PowerMill是英國Delcam Plc 公司出品的一款功能強大,適用于復雜曲面的產品加工及模具設計制造,加工策略比較豐富的數控加工編程軟件系統。它能夠幫助使用者產生最佳的加工方案,快速產生粗、精加工路徑,提高加工效率。其獨特、高效的區域清除的加工方法,盡可能地減少切削方向的突然變化,保證刀具負荷的穩定。還提供了多種高速精加工策略,如三維偏置、等高精加工和最佳等高精加工等策略,保證了切削過程穩定、光順,確保能快速切除工件上的材料,得到高精度、光滑的加工表面。

2 試驗方案設計與實施

為了縮短工藝路線和輔助時間,進一步提高各個加工表面的位置精度等,加工時采用工序集中的工藝路線。葉輪的裝夾需要用四軸的卡盤進行固定,為了保持旋轉的穩定性,另外一端用頂尖頂住。

(1)加工方案的確定

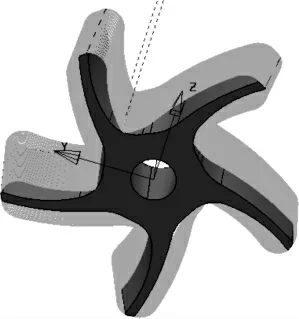

依據葉輪的特點制定兩種加工方案,其一,首先對葉輪的一個區域生成精加工軌跡;然后對該軌跡進行旋轉實現其他四個區域的加工,此時機床的第四軸進行間歇分度。需要注意的是檢查各個刀具路徑之間有無過切現象。其二,利用數控機床第四軸的連續旋轉功能,對葉輪實現連續分度并進行連續旋轉加工。結合軟件選取合理的粗、精加工策略,通過軟件仿真加工和實踐加工,對加工質量和加工效率進行總結與分析。加工策略的選擇如表1所示,在相同的切削參數下生成的刀具軌跡如圖1、2所示。

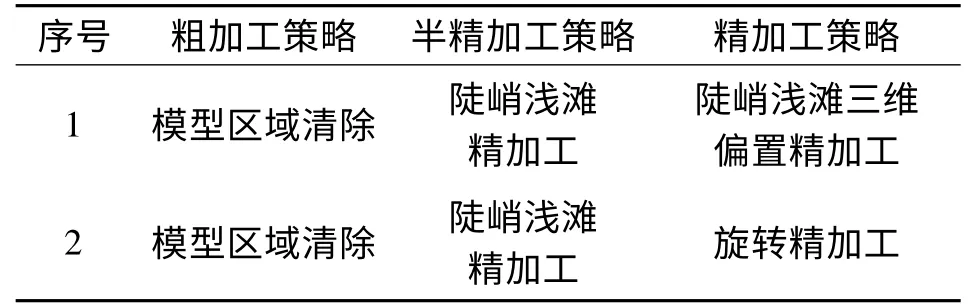

表1 加工策略的選擇

圖1 陡峭淺灘三維偏置精加工

圖2 旋轉精加工

(2)加工仿真的分析

圖3 陡峭淺灘三維偏置精加工仿真

圖4 旋轉精加工軌跡仿真

為了更詳細地查看刀具路徑的運行情況,對生成的刀具軌跡進行Viewmill仿真。從圖3和4的實體仿真效果來看,兩種加工方式的加工質量區別不大。從加工軌跡來看,陡峭淺灘三維偏置精加工的刀具軌跡稍復雜,刀具軌跡之間的連接較多,且提刀次數也多。旋轉軌跡僅有一次下刀和抬刀,所以提刀的次數只有一次,第一次下刀之后刀具軌跡隨著第四軸的連續旋轉實現螺旋線切削至結束,所以刀具軌跡之間不存在連接現象。

從NC程序統計的情況看,PowerMill軟件對刀具的切入切出和連接及切削移動進行了時間統計,陡峭淺灘三維偏置精加工總計用時為1 h 32 min 52 s,提刀次數630次;而旋轉精加工總計用時為46 min 27 s,提刀次數1次。

總之,無論從加工軌跡來看,還是從軟件的統計結果看,旋轉精加工加工的效率高于陡峭淺灘三維偏置精加工。

(3)加工實施的分析

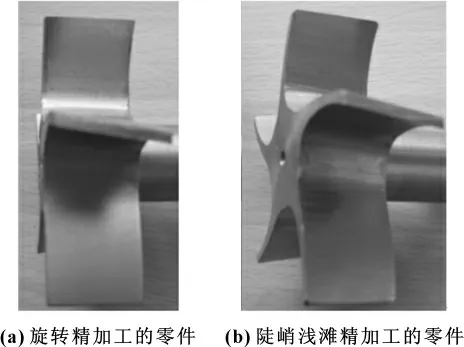

在合理制定加工方案和選擇加工策略的基礎上,檢驗刀具軌跡的正確性,然后選擇所使用的數控設備系統的相應后處理程序,自動生成的NC程序代碼,再將G代碼傳輸到數控機床上進行加工,觀察其效果,如圖5所示。

圖5 兩種加工方案的實際效果

①加工效率分析:實際加工效率與軟件統計的加工效率截然相反,實際加工中旋轉精加工的用時是陡峭淺灘精加工的2倍多。主要原因是軟件沒有考慮數控機床的機械運動時間,如第四軸的機械運動旋轉時間。

②加工質量分析:在切削參數相同的情況下,旋轉精加工的質量明顯優于陡峭淺灘精加工。由于旋轉精加工在加工時的提刀次數大大少于陡峭淺灘精加工方式,所以刀具的紋路均勻,精度較高。

3 影響加工質量與效率的因素

通過上述試驗得出如下結論:

(1)不同的加工策略因加工參數設置差異均對加工質量和加工效率有影響。

(2)同一加工策略不同的參數設置對加工質量的影響,如圖6所示。旋轉精加工則需要調整某個軸的偏置角度,否則不能保證加工質量。對于y軸偏置為零的設置,葉輪的加工曲面曲率受到影響,出現欠切現象;對于y軸偏置15°的設置基本保證了葉輪的曲面曲率的加工,合理的設置角度是保證所加工零件與數學模型吻合度較高的關鍵。

圖6 設置不同偏置角度的加工差異

(3)對于其他類型的曲面,上述結論可能會有一定的變化,如復雜的組合曲面也許會有不同的改變,有待進一步研究。所以根據要加工的曲面,通過綜合分析確定最適宜的曲面加工方法,以便保證曲面加工質量的同時也能提高加工效率及降低成本。

4 結論

通過實踐得出不同的加工策略對葉輪曲面加工的影響,軟件的仿真加工和實踐加工在加工效率與加工質量方面也存在差異。經過實踐加工得出旋轉精加工在加工質量方面高于陡峭淺灘精加工,在加工效率方面低于陡峭淺灘精加工。因此,為了保證加工質量和加工效率,依據被加工曲面的實際情況,合理地選擇加工策略及設定加工參數以最大限度地降低加工成本。

【1】董學武,任代,李學新,等.加工方法對基于CAD/CAM數控曲面加工質量與效率的影響[J].機床與液壓,2006(3):90-91.

【2】張群艷,楊金林,周振全.基于CAXA 制造工程師曲面加工方法的比較[J].新技術新工藝,2009(6):75-77.

【3】陳金英,史利娟,仲從和.曲面銑削在自動加工中的實驗研究[J].煤礦機械,2009(7):91-92.

【4】陳金英,唐正清,孔慶玲.數控銑削編程與加工[M].北京:北方交通出版社,2010:31-36.

【5】孟書云,劉蘭英,華茂發.復雜曲面高效加工的環切刀具路徑生成方法[J].機床與液壓,2009,37(11):26-29.

【6】樂英,韓慶瑤,賈軍.復雜曲面數控加工刀具軌跡的生成技術[J].機床與液壓,2008,36(6):25-27.

【7】杜家熙,張萬琴,安國會.數控機床加工中的過切與欠切[J].機床與液壓,2007,35(4):243-246.

- 機床與液壓的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于FANUC-0iTD的刀尖圓弧半徑補償應用研究

- 基于無線的數控機床聯網