全自動重型數控軋輥磨床研制

陳春

(四川機電職業技術學院機械工程系,四川攀枝花617000)

隨著國內大型鋼鐵企業板帶軋機的改造和新廠的興建,軋制生產能力的不斷發展以及市場競爭的結果,對軋輥磨床的技術性能提出了非常高的要求。現代熱軋帶鋼廠要求其配備的軋輥磨床具有高精度、高效率、高可靠性等主要特點。軋輥磨床是板材軋制鋼廠必不可少的高精度加工設備,對保證板材軋制的精度和表面質量具有關鍵性的作用。近十多年來隨著計算機數字控制技術的高速發展,工業發達國家的軋輥磨床大量采用計算機數字控制技術和交流伺服傳動,使得軋輥磨床的精度、功能、可靠性和自動化水平達到了前所未有的新高度。

某熱軋板廠在三期技改后,其年產量已達243 萬噸,最大卷重達23 噸,由于產品寬度、厚度不變,單位時間內的板帶軋制長度增加,在單位時間內軋輥的過鋼量也大大增加。軋輥的更換周期將進一步縮短,軋輥重磨量也將進一步加大。現有軋輥磨床的加工能力已不能滿足軋鋼生產的實際需要。該熱軋板廠原有的軋輥磨床設備是1992年由貴州險峰機床廠生產的3 臺MK84100、MK84125、M84160B 軋輥磨床和1 臺從德國瓦德里西-濟根公司引進的WS3-CP25x5000數控軋輥磨床設備。3 臺國產磨床已高負荷、連續運行近10年,機械磨損嚴重,機床加工精度很差,而且均為手動操作,人工軋輥測量,機床工作效率低下,操作工勞動強度大。考慮到進口1 臺滿足要求的軋輥磨床,其價格過于高昂,因此決定以國內自有技術為基礎進行軟件開發和創新,采用當前國際最先進的數字控制技術和機械傳動技術,通過對伺服系統、機床本體、潤滑系統等部分的分析和設計,成功研制了全自動數控軋輥磨床,形成了具有我國特色的高精度、高效率、高可靠性的全自動數控軋輥磨床裝備的現代化成套技術,從而降低了生產成本,帶來了大量經濟效益和社會效益。

1 機床主要技術指標

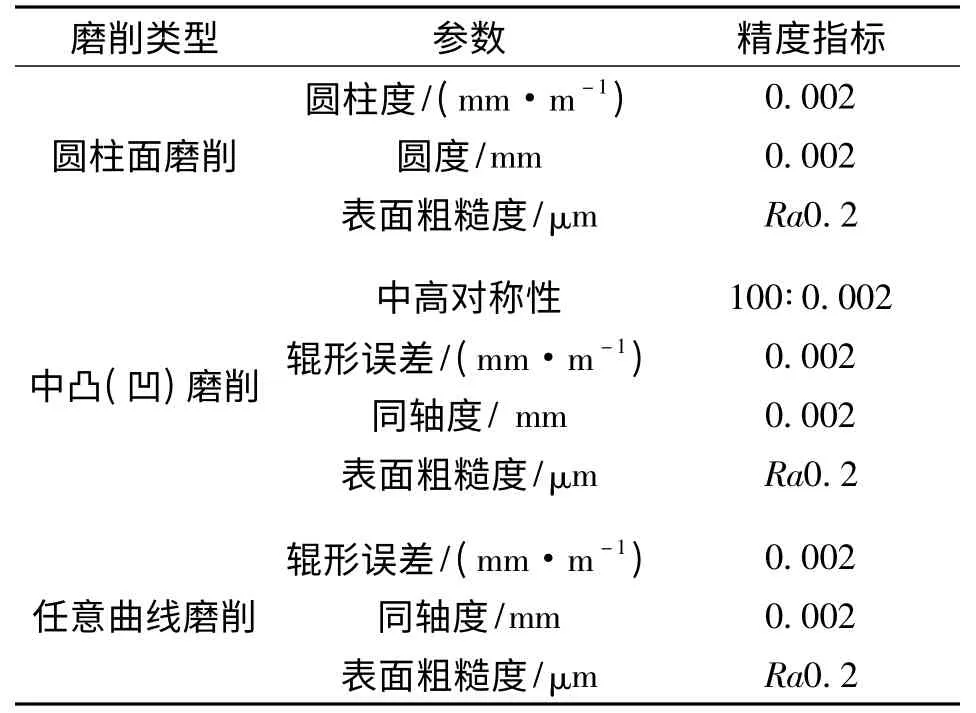

磨床軋輥磨削精度技術指標如表1所示。

表1 軋輥磨床精度技術指標

機床主要參數如表2所示。

表2 機床主要參數

2 主要研究內容

2.1 SINUMERIK 840D機床數控系統應用及技術開發

MK84160Ⅲ-40x5000 全自動數控軋輥磨床全部采用西門子交流伺服電機(砂輪和頭架為西門子交流主軸電機)數字式控制,采用德國西門子840D數控系統,功能強大,電氣性能達世界一流水平,避免了電氣硬件采用幾個國家或地區產品所帶來的備件復雜,可靠性、安全性差的缺點。

C1軸和C2軸采用高性能數控交流主軸電機,改善了系統響應,提高了機床整體加工精度,為降低設備故障率創造了良好條件。

2.2 機床彈性基礎、砂輪床身與工件床身設計

(1)機床彈性基礎

為了最大限度地減少附近主軋線地下卷取機穿帶卷鋼和廠房吊車高速走行等外界震動對MK84160Ⅲ-40x5000數控軋輥磨床的影響,保證機床最終的加工精度指標滿足工藝要求,該軋輥磨床地基特別采用了彈性減震基礎。分別由16組GPVM-16-B1280 高強度彈性隔振單元(高度352 mm)分布在磨床地基下的4個角,18組GP-16-B1280 彈性隔振單元(高度352 mm)平均排列在磨床地基下的兩邊,承載質量為509 t。

(2)砂輪床身與工件床身的優化設計

MK84160Ⅲ-40x5000數控軋輥磨床的總體設計。采用開目CAD設計軟件建立機床的實體圖型,并使用相關軟件對機床各主要部件進行有限元分析計算、校核,優化磨頭主軸、床身、頭架等機械結構設計。

由于支承輥最大磨削直徑達φ1 600 mm,將使頭架輸出軸中心線抬高,為保證機床整體剛性及機床精度的穩定性,床身高設計為H=500 mm,砂輪床身與工件床身中心距為1 200 mm (為使工件床身精度在以后設備檢修時可調整,床身墊鐵不灌死)。優化設計后的機床結構與國內同規格的軋輥磨床相比,頭架與磨架的斷面增大、剛度提高。因床身凈高有所降低,垂直尺寸更小,在同等質量下床身剛性更好。

2.3 頭架(C1軸)、尾架與中心架(U1軸)設計

(1)頭架(C1軸)

頭架采用三級三角皮帶傳動,保證了拖動的平穩和精度。優化設計的傳動比和頭架電機參數,能滿足從重型支承輥(低轉速大扭矩)到小型工作輥(高轉速小扭矩)磨削的驅動要求。交流主軸電機驅動頭架實現正向和反向旋轉。利用頭架的位置控制功能可以輕松完成撥盤角度的自動定位,方便軋輥的安裝,減少輔助工作時間,提高效率。

頭架潤滑采用機床專用干油泵,由PLC控制實現自動定時給油或機旁手動給油。

(2)中心架(U1軸)

磨床的中心托架由左(尾架端)和右(頭架端)兩個中心架組成,并可提供不同支承直徑范圍的支承(瓦)塊,以滿足對輥頸在φ300~φ600 mm 范圍內軋輥的支承。另外中心架還可沿床身導軌縱向進行手動調整,以適應不同長度和類型的各種軋輥的支承。

中心架調整是在軋輥安裝后,通過U1軸的交流伺服電機驅動微量進給機構自動進行的,其位置反饋檢測單元選用德國HEIDENHAIN 公司的直線短光柵測量頭元件。為了實現在中心托架上對軋輥安裝精度的調整,左(尾架端)中心架被設計為上下兩層,在下層底座中設置了一套帶動上層瓦座沿橫向調整的微動機構,以完成軋輥安裝精度的自動閉環校正(與測量系統配合)。

中心架托瓦為二瓦斜角支承,這樣既可以方便軋輥的上下吊裝,還能避免在測量過程中(或進入測量時)上瓦殼體與外(A)測頭發生干涉,確保軋輥測量過程的安全和迅速完成,提高工作效率。

中心架托瓦配備自動稀油潤滑裝置,左右兩個中心架各裝設兩個流量可調節的活動噴油嘴,廢油通過導油槽回收到地板蓋下的廢油箱中。

(3)機床尾架

機床尾架配備500 mm 大行程液壓套筒,同時還配備了工件頂力測量、顯示和相關的控制裝置。在裝卸軋輥時只需伸縮套筒,避免了尾架的頻繁移動,從而使工件床身的磨損大為減少。尾架移動采用簡單可靠的手動操作。

尾架潤滑采用日本產的機床專用低壓稀油泵,由PLC控制實現自動定時給油(或機旁手動給油)。

2.4 砂輪主軸系統

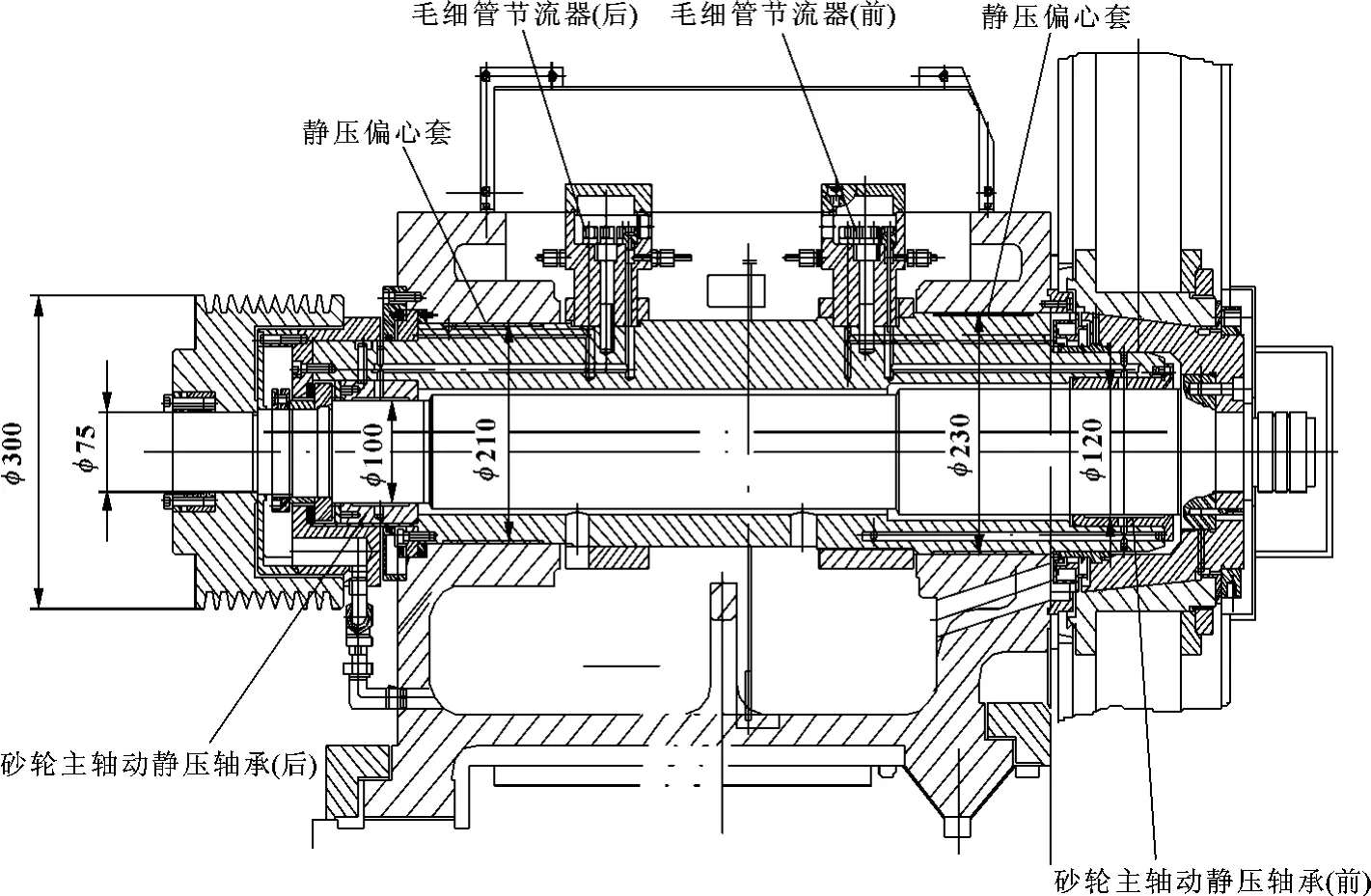

砂輪主軸結構見圖1。

圖1 砂輪主軸結構

機床砂輪主軸的前后徑向軸承均采用高精度動靜壓軸承,主軸軸向采用高精度推力軸承。在主軸動靜壓軸承的設計中,由于采用了特殊結構及工藝(如瓦面采用大阻尼結構,偏心率控制:Σ=0.6 等),使磨頭特別適用于高精度、高表面質量軋輥的磨削要求。另外,在后軸承的設計中增強了工作腔動靜壓軸承的靜態壓力效果,以克服較大皮帶拉力對軸瓦造成的損傷。采用上述動靜壓軸承制造的磨頭,在現場實際使用中具有回轉精度高、運行穩定性好、動態剛性強、不易振動等特點。

砂輪主軸還特別配備了美國俄勒岡州波特蘭市史密特工業公司生產的SBS-4500 在線動平衡檢測控制儀,使因砂輪厚度不均造成的不平衡、主軸結構本身存在的不平衡、砂輪磨損及冷卻液粘附砂輪泥等因素造成的砂輪主軸動態不平衡引起的振動影響減少至最小,基本消除了磨削過程中砂輪的振動,可靠地提高了軋輥磨削精度和加工件表面光潔度。

2.5 大拖板(z軸)

機床大拖板(z軸)的往復移動采用特殊油腔靜壓導軌結構、消除間隙的精密滾珠長絲杠傳動、平行式的V形貼塑靜壓導軌,拖板電氣傳動系統包括帶減速裝置的(減速比4∶1)交流伺服電機(轉矩38 N·m,轉速2 000 r/min)、精密滾珠絲杠(φ80 mm×3 700 mm),數控系統通過編碼器實現拖板的速度和位置閉環控制,使拖板響應快捷、運行平穩、重復定位精度高,是目前國際上設計制造的軋輥磨床最高水平。

2.6 磨架進給(x軸)

磨架采用單層整體結構,具有很高的剛性,磨架導軌采用貼塑靜壓導軌,磨架內還裝有砂輪主軸及靜壓偏心套和磨曲線裝置。磨架及其砂輪進給機構同時也是軋輥測量系統的重要組成部分。磨架進給機構包括帶減速裝置(減速比28∶1)的交流伺服電機(轉矩9.5 N·m,轉速3 000 r/min)和精密滾珠絲杠,由數控系統通過直線長光柵實現磨架(x軸)的全閉環位置控制。

2.7 曲線磨削裝置(U軸)

高精度數控曲線磨削裝置(U軸)采用高精度靜壓偏心套結構(內裝主軸動靜壓軸承),U軸工作時,由全數字交流伺服電機驅動精密滾珠絲杠轉動,通過直線滾動導軌副定位,使滾珠螺母上下移動進而帶動靜壓偏心套做小角度擺動,使裝于靜壓偏心套內的砂輪主軸相對于輥面做微量無間隙切入(或退出)運動。該運動與大拖板(z軸)的運動相復合,從而在軋輥表面磨削出所需曲線。

此外,還對磨床的測量系統、斷電保護系統、潤滑系統、廢液處理系統等進行了研制,從而使機床具有軋輥安裝精度動態自動補償、砂輪直徑和尾架位置自動測量、磨削自適應、參考點快速返回、磨削及測量過程動態實時仿真、軋輥定量磨除控制等功能。圖2所示為機床磨削及測量過程的動態實時仿真畫面,圖3為機床外形圖。

圖2 磨削及測量過程的動態實時仿真畫面

圖3 機床外形圖

3 應用效果

該熱軋板廠軋輥磨床數字化研究項目,通過消化、吸收、借鑒國外先進機床制造技術成果,以國內自有技術為基礎,采用當前國際最先進的數字控制技術和機械傳動技術,自行設計、開發、研制出具有世界先進水平的全自動數控軋輥磨床,該磨床具有軋輥安裝精度動態自動補償、砂輪直徑和尾架位置自動測量、磨削自適應、參考點快速返回、磨削及測量過程動態實時仿真、軋輥定量磨除控制等功能,其技術先進性和控制功能在我國目前已經運行的軋輥磨床中獨具特色,而其成本僅為國外同類磨床一半,形成了具有高精度、高效率、高可靠性的全自動數控軋輥磨床裝備的現代化成套技術,為軋輥磨床國產化奠定了堅實的技術基礎,節約了大量的外匯,為國產軋輥磨床躋身世界軋輥磨床行列創造了有利條件。

【1】楊慶軍,韋山.數控軋輥磨床的改造[J].機床與液壓,2009,37(2):205-206.

【2】程杰.重載高精度軋輥磨床頭架主軸軸系的分析[J].精密制造與自動化,2011(4):43-46.

【3】段斌華.超重型精密數控軋輥磨床設計[J].精密制造與自動化,2011(3):24-28.

【4】吳懷超,付恒勛,李建雄,等.高速軋輥磨床主軸系統動靜壓軸承供油液壓系統的開發[J].液壓與氣動,2011(5):42-44.

【5】胡東紅,王平江,陳吉紅.外圓磨床數控系統研究[J].機床與液壓,2009,37(2):5-10.

【6】趙永強,侯紅玲,李志峰,等.恒速磨削的實現方法與機床設計[J].機床與液壓,2010,38(6):7-8.

【7】黃海濤,康征,張雪萍,等.重型軋輥磨床變形預測與控制[J].機械設計與研究,2010(5):130-133.