心軸支撐滾壓加工螺紋的生產工藝分析

史亞貝,劉紅普

(河南工業職業技術學院機電工程系,河南南陽473009)

空心薄壁螺紋零件在機械產品中占有較大比重,如柴油機、汽油機等動力機械以及汽車的冷卻、潤滑部件、進出油管等均為帶孔的空心薄壁螺紋零件。

螺紋的加工方法較多,總括起來可以分為切削加工和冷擠壓兩大類。長期以來,空心薄壁零件螺紋多在車床上按工序集中進行生產加工,這種車削螺紋的生產方法,不僅勞動強度大、生產效率低、操作技術要求高,而且螺紋的精度低、強度差、刀具和機床壽命短、產品質量不穩定。冷擠壓加工螺紋則具有生產效率高、精度高、質量穩定、經濟效益好等優點,因而生產中應用較為廣泛。作者重點介紹在普通滾絲機床上,采取革新措施,利用心軸支撐實現空心薄壁零件螺紋冷擠壓的工藝方法。

心軸支撐滾絲,是把滾絲機床上原用于滾絲的支撐導板拆除,而在滾絲機床的固定滾絲輪和活動滾絲輪之間裝置一個與滾絲機兩主軸平行的支撐心軸,滾壓空心薄壁零件的螺紋時,將零件孔套在心軸上,使心軸與被滾壓的螺紋零件孔保持合適的間隙,當薄壁零件受到滾絲輪的擠壓作用力時,由于心軸支撐工件的孔徑防止薄壁零件變形,于是在零件的表面上擠壓形成完整的牙型。心軸支撐滾壓加工螺紋有以下生產工藝需要注意:

1 支撐心軸的尺寸選擇

滾絲支撐心軸按其在實際工作過程中的作用而言,它與滾絲機床的支撐導板有著相似之處。它們的相同點是在滾壓螺紋過程中,使工件獲得準確的定位,滿足滾壓螺紋工藝所需要的支撐條件,確保工件擠壓獲得合乎螺紋標準要求的牙型;它們的不同點是支撐導板以工件的外徑作為定位基準,滾壓空心零件的螺紋時,工件必須具備足夠的承受擠壓的強度條件,否則空心零件受到滾絲輪擠壓力的作用,就會被擠成橢圓形,難以獲得標準要求的螺紋零件。心軸支撐是以工件的內孔作為定位基準,滾壓空心零件時,即使工件不具備承受滾絲輪擠壓力的強度條件,由于工件的內孔受到心軸支撐作用,仍可避免空心薄壁零件被擠壓變形,確保空心零件擠壓加工獲得滿足精度要求的螺紋。

采用心軸支撐滾壓空心薄壁零件螺紋的工藝中,關鍵步驟是確定心軸的尺寸,保證心軸與零件孔的合理間隙。心軸與零件孔之間的間隙不可太大,也不可太小。如果心軸與零件孔之間的間隙太大,心軸起不到支撐作用,滾壓螺紋時,達不到防止工件變形的目的;如果心軸與零件孔之間的間隙太小,滾壓螺紋時可避免零件被擠成橢圓,但卻容易將螺紋擠成喇叭狀,導致被擠壓的零件螺紋中徑出現倒錐,大量的試驗均證明了這一點。

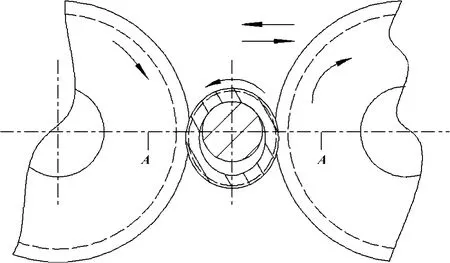

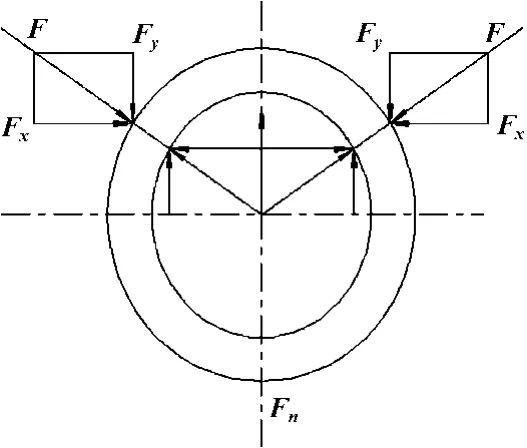

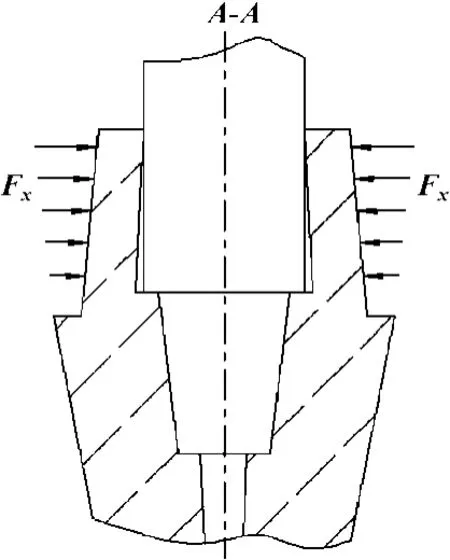

空心薄壁零件在用心軸支撐滾壓加工螺紋的過程中,受力和變形情況如圖1—3所示。

圖1 徑向變形圖

圖2 徑向受力圖

圖3 軸向受力分布圖

空心零件在支撐心軸上滾壓加工螺紋時,工件受滾絲輪擠壓力F的作用,力F可以分解為Fx和Fy兩個相互垂直的分力,如圖2所示。工件受到滾絲輪的作用力以后,力傳遞到支撐心軸上,同樣工件也受到心軸作用的大小相等、方向相反的一對力,工件還受到心軸作用的支撐分力Fn。

空心薄壁零件受到滾絲輪的作用力F,一方面表層的金屬受到擠壓而產生塑性變形,形成零件的螺紋牙型;另一方面,工件在心軸和滾絲輪的作用下,整體形狀也發生變化,即使得工件孔的左、右壁及上頂部貼合在心軸上,如圖1所示。如果沿工件的軸線A-A剖切零件和支撐心軸,工件的受力變形情況如圖3所示。

由于零件的螺紋端部帶有臺肩結構,故可知工件的不同軸向部位,其剛性和變形抗力也不相同。很明顯,靠近工件的臺肩部位,材料的剛性大,變形小;而遠離臺肩或靠近零件的口徑部位,材料的剛性減弱,變形增大。

因此,工件材料在受到擠壓力被反復輾軋的過程中,產生了延伸變形。工件材料的延伸變形,既有軸線方向的變形,又有徑向圓周方向的變形。由于零件的材料在軸線不同位置,受到的輾軋作用力大小不同,因而徑向變形延伸量也不相同。在靠近工件口徑部位受擠壓輾軋作用力較大,故圓周方向延伸量較大;離零件口徑遠的部位,受到擠壓的輾軋力較小,故圓周方向延伸增長量較小。因此,空心薄壁零件在用心軸支撐滾絲的過程中,由于擠壓輾軋作用的結果,使靠近口徑部位的圓周周長比靠近臺肩部位的圓周周長大,即使工件的內孔呈現喇叭口狀,螺紋的中徑出現嚴重的倒錐現象。

基于上述分析,對空心薄壁零件用心軸支撐滾壓加工螺紋,螺紋的中徑產生倒錐度的原因有了一定的認識。根據分析,減小支撐心軸靠近零件口徑部位的外徑尺寸,增大支撐心軸與零件內孔之間的間隙,以便在滾壓螺紋過程中,使零件與心軸的貼合程度較小,從而減小零件材料在滾絲輪和心軸之間所受到的輾軋擠壓作用力,進而減少零件在圓周方向的延伸增長量,減輕或者避免零件螺紋中徑的倒錐度。不同的零件,滾壓加工螺紋時所保留的間隙量大小也不相同,其大小與被滾壓螺紋零件的壁厚大小、被滾壓螺紋的規格、零件的具體結構形狀等均有一定的關系。在滾壓加工具體的空心薄壁零件時,只要結合實際,通過實驗加以分析,不難確定出符合要求的間隙量。

2 滾壓用量的選擇

滾壓空心薄壁零件的螺紋時,一般選用滾絲機床的較小壓力值。即調整機床時,可按照機床說明書取正常滾壓相同規格螺紋所需滾壓力的75%,作為滾壓空心薄壁零件螺紋的試驗滾壓力,然后根據滾壓試驗的情況,再調高或調低機床的壓力,直到取得滿意的效果為止。

3 進給速度的選擇

滾壓空心薄壁零件的螺紋,滾絲輪的進給速度一般比滾壓實心零件的螺紋進給速度略慢,以減少空心零件受滾絲輪的沖擊,避免零件變形。同時為了不致嚴重影響生產效率,滾壓空心零件時,滾絲輪的轉速可適當提高。滾壓空心零件螺紋的時間一般比滾壓實心零件螺紋的時間多0.5~1倍。

4 適當延長穩壓整形時間

在滾壓空心薄壁零件的過程中,當滾絲輪進給到滾絲需要的終點時,保持滾絲輪在固定中心距的情況下,不進給也不退回地旋轉滾壓零件的螺紋保持一段時間,這段時間稱為穩壓整形時間。空心薄壁零件比實體零件滾絲的穩壓整形時間要延長l倍以上。延長穩壓整形時間,是使空心零件在滾絲過程中形成的橢圓度得到一定的修復,以便提高零件的螺紋質量。

5 其他工藝問題

滾絲機床滾壓加工螺紋用導板支撐時,設計導板的高度通常是在螺紋牙型成形時使工件的中心略低于滾絲輪的中心線0.2~0.3 mm。使工件的中心線低于滾絲輪的中心線,有利于保持滾絲過程的穩定性,避免工件被滾絲輪抬起。采用心軸支撐空心零件滾壓加工螺紋,由于工件的內孔套在心軸上,限制了工件上下方向的自由度,始終能夠保持滾絲過程的穩定性,并且既不會把工件抬起,也不會磨傷螺紋牙頂,但是按照通常的習慣,心軸支撐空心零件滾壓加工螺紋的時候,仍然使心軸的中心高度比滾絲輪的中心高度略低0.2 ~0.3 mm。

【1】張琳.冷滾壓螺紋和車削螺紋大徑重合加工工藝[J].機床與液壓,2002(3):184-185,191.

【2】張世良,楊晉平.缸筒存在半孔滾壓中滾壓工具的磨損分析及改善研究[J].機械制造與自動化,2011,40(1):63-66,69.

【3】劉兆紅,吳世豪.空心薄壁件外螺紋的滾壓成形[J].模具工業,1998(6):17-19.