差動自感式磁流變阻尼器力學性能分析

胡國良,茹毅,王紅

(1.華東交通大學機電工程學院,江西南昌330013;2.浙江大學流體動力與機電系統國家重點實驗室,浙江杭州310027)

磁流變阻尼器(MRD)作為半主動控制系統的重要組成部分,被廣泛應用于建筑及機車車輛減振抗震領域。其動態連續減振機制為:依靠灌注于阻尼器內部的磁流變液隨輸入電流的變化產生不同剪切屈服應力,使阻尼器產生可控阻尼力[1-2]。隨著對MRD研究的深入,其大阻尼力、高可調范圍、動態連續可調的優勢被進一步挖掘。但在實際半主動控制系統應用中,MRD 往往需要與位移傳感器結合才能充分發揮其優勢作用,因而需要在結構設計時考慮配套位移傳感器的安裝與維護,這樣不但提高了安裝空間和維護成本,也在一定程度上限制了磁流變阻尼器的工業應用[3]。

基于此,美國MTS 公司于1999年運用磁致伸縮原理成功開發出一種具備速度自傳感功能的MR 阻尼器[4]。重慶大學的王代華提出一種磁電式相對位移自傳感的原理與方法,為磁流變阻尼器集成傳感器提供了一種新的思路[5-6]。作者基于差動自感應原理,提出了一種磁流變阻尼器位移自傳感方法,同時設計了一種集阻尼力可控及相對位移傳感于一體的新型差動自感式磁流變阻尼器(Differential Self-induced Magnetorheological Damper,DSMRD),并從理論和仿真兩方面具體分析了DSMRD 磁場分布、力學特性及阻尼力動態特性。

1 DSMRD 工作原理及阻尼力產生原理

所設計的DSMRD 如圖1所示,主要由組合式活塞(由元件3、4、5組成)、不導磁繞線鋼筒6、高導磁外套筒8、活塞桿1、浮動活塞7、左端蓋2 和右端蓋9組成。其中組合活塞頭3 將阻尼器內部分割成兩個壓力區Ⅰ和Ⅱ,內部充滿磁流變液。浮動活塞7與右端蓋組成腔體Ⅲ,內部填充高壓氣體。當活塞頭3 內的勵磁線圈通入直流電流時,在活塞頭兩端的導磁部分產生磁場,穿透繞線鋼筒6 后沿外套筒8 進入活塞頭壓線板5,最后形成閉合磁路。此時磁路縫隙內的磁流變液被磁化,當活塞運動時產生高強度剪切屈服應力,從而形成一定的阻尼力。通過控制輸入電流的大小,可控制輸出阻尼力。磁路經由活塞頭一端穿過繞線鋼筒后由導磁外套筒回到活塞頭另一端。由于磁場穿過繞有感應線圈的鋼筒時會在線圈內產生感應電動勢,通過對感應電動勢信號進行分析即可得到活塞的相對位移。

圖1 DSMRD結構簡圖

由于繞線鋼筒為不導磁材料,因而會在主磁通兩側出現一定量的漏磁通。處于磁路中的磁流變液受到磁場磁化作用后固化,隨著活塞頭的軸向運動,在阻尼間隙中經過磁化的磁流變液在活塞頭外壁與繞線鋼筒內壁之間產生高強度剪切屈服應力,從而使活塞桿達到對外輸出阻尼力的目的。

采用Bingham 本構關系理論構建阻尼器力學模型[7-8],可知剪切閥式磁流變阻尼力Fsv由剪切阻尼力Fs與閥式阻尼力Fv合成,即:

其中:剪切式磁流變阻尼力Fs可表示為:

閥式磁流變阻尼力Fv可表示為:

式中:η為磁流變液黏度,l為磁場有效長度,S為有效面積,q為磁流變液體積流量,D為活塞頭直徑,d為活塞桿直徑,h為間隙寬度,v為活塞頭運動速度,τy為磁流變液剪切屈服強度。

由于阻尼器右側設有浮動活塞和右端蓋組成的壓縮氣室Ⅲ,為保證阻尼器活塞能夠軸向運動,腔Ⅰ、Ⅱ和氣室Ⅲ在活塞拉伸、壓縮階段壓力分布情況并不相同。其中壓縮階段Ⅰ、Ⅱ、Ⅲ內壓力為pⅠ<pⅡ=pⅢ,因此磁流變液由Ⅱ腔向Ⅰ腔流入。由于氣室Ⅲ左端為可移動懸浮活塞,因此實際流入Ⅰ腔內的磁流變液體積應為活塞頭3與浮動活塞7 移動體積之差。由于Ⅰ腔內體積增大值與流入磁流變液體積相等,所以壓縮階段的體積流量q1可以表示為:

拉伸階段Ⅰ、Ⅱ、Ⅲ內壓力為pⅠ>pⅡ=pⅢ,所以磁流變液由Ⅰ腔向Ⅱ腔流出,流入Ⅱ腔磁流變液體積為Ⅰ腔減少體積,拉伸階段的體積流量q2可以表示為:

故:q1=q2

Ⅰ腔內有效面積為:

由于DSMRD 拉伸、壓縮階段體積流量q 相同。把式(5)和式(6)代入到式(3)可得:

DSMRD 壓縮階段與拉伸階段氣室Ⅲ內壓力分布雖然不同,但其產生的流量相同。將所得剪切阻尼力與閥式阻尼力合成后,得到剪切閥式阻尼力:

2 DSMRD 磁場有限元建模與仿真

2.1 Maxwell有限元模型

為了準確預估DSMRD 實際工作性能,利用電磁場有限元分析軟件Maxwell 建立了DSMRD 二維平面磁場有限元分析模型。首先根據磁流變阻尼器初定的各部分尺寸及材料進行模型構建,考慮到磁流變阻尼器截面為軸對稱圖形,為了降低計算量,在不影響仿真結果的前提下取截面的1/2 作為研究對象,如圖2(a)所示。接著對模型進行網格劃分,其中活塞頭、活塞頭壓線板、外套筒部分采用最大長度小于0.04 mm的網格進行劃分,如圖2(b)所示。

圖2 DSMRD仿真模型及有限元模型

2.2 Maxwell 靜磁場仿真分析

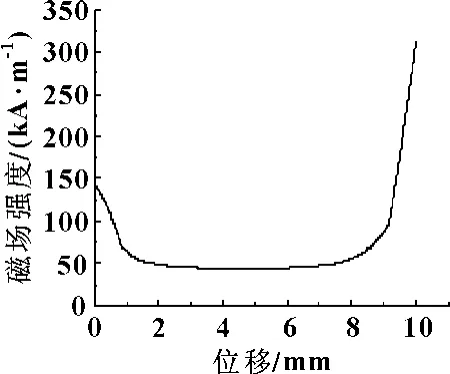

靜磁場仿真分析時,設定靜態電流源激勵I=2.5 A,模型邊緣加載Vector Potential 邊界條件后進行仿真,所得磁感線分布、磁感應強度分布和磁場強度分布分別如圖3(a)、(b)和(c)所示。從圖(a)可以看出:活塞頭上下部分對稱均勻分布有漏磁通。從圖(b)可以看出:工作間隙中分布著強磁場。由于磁流變液的磁化與間隙內的磁場強度密切相關,因此著重從間隙內磁場強度H 進行分析。圖(c)中磁場強度最大的區域出現在活塞頭上、下兩導磁端與鋼筒內壁組成的磁流變液間隙區域。選取上導磁端與鋼筒內壁的磁流變液間隙區域為分析區域,進行數據提取,得到如圖4所示的工作間隙磁場強度分布圖。

圖3 DSMRD 磁場、磁感應強度及磁場強度分布

由圖4可知:間隙初始位置時的磁場強度H為140 kA/m,隨著位置逐漸向中部靠近,磁場強度逐漸降低,并在靠近幾何中部的位置達到50 kA/m的最低值;在遠離幾何中部之后,磁場強度慢慢增強,并在9~10 mm的位置上迅速提升至300 kA/m以上。參照如圖5所示的Lord 公司132DG 磁流變液τ-H曲線[9]可知:磁場強度H與磁流變液剪切屈服應力τy為非線性變換關系,磁場強度在50 kA/m時,τy為10 kPa以上;當磁場強度到達300 kA/m時,磁流變液處于飽和狀態,能夠產生約為45 kPa的剪切屈服應力。由此可知,DSMRD 完全能夠提供將磁流變液完全磁化的磁場強度H。

圖4 工作間隙磁場強度分布圖

圖5 磁流變液τ-H曲線

3 MATLAB 建模仿真與數據分析

3.1 MATLAB 建模

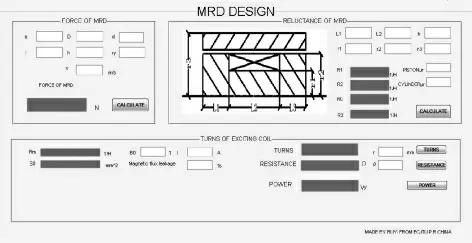

利用MATLAB的GUI功能設計了一個如圖6所示的DSMRD結構設計試算模塊,通過該試算模塊能夠在設計初期通過更改結構尺寸及材料獲得各尺寸結構、材料與阻尼力、功率和纏繞線圈匝數之間的關系。從低能耗、小尺寸、滿足阻尼力輸出的角度出發,選擇符合設計要求的結構尺寸,最大限度降低工作量和設計周期。但是,由于該模塊為靜態試算模塊,不能動態反映阻尼力與電流、速度的關系,需要在結構確定的情況下進行動態仿真。

圖6 DSMRD結構設計試算模塊

圖7為DSMRD 阻尼力仿真試算模塊,通過選擇不同的磁流變液和不同的結構參數,得到阻尼力。

圖7 DSMRD 阻尼力試算模塊

圖中所示阻尼力為設計預估阻尼力,由于該模塊為靜態試算模塊,因此所得阻尼力值為瞬時值。該模塊的設計意義在于:如果設計要求值小于且接近該試算值,則說明尺寸結構大體符合要求,可進行下一步動態仿真;若設計要求值與該試算值相差過大,則需要調整結構參數,重新進行試算。

3.2 Simulink 動態仿真及數據分析

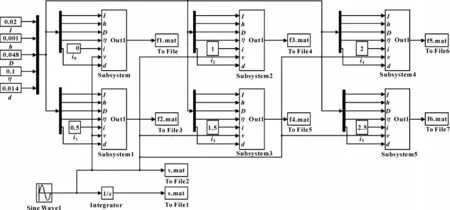

為了獲取DSMRD 力學性能的動態數據,建立了用于分析DSMRD 阻尼力的Simulink 動態仿真系統,系統框架如圖8所示。

圖8 Simulink仿真系統圖

該仿真系統由6個子模塊組成,每個子模塊設定不同的輸入電流值,相當于6個DSMRD 在不同電流條件下同時工作。每個模塊輸入同一結構參數,使阻尼器結構參數保持一致,使建立的數學模型結構相同;再通過對磁流變液進行數學建模,建立磁流變液仿真模塊模擬阻尼器中的磁流變液材料,阻尼器結構與磁流變液材料仿真模塊共同構成Simulink仿真系統核心。系統外部輸入包括結構參數輸入和運動激勵輸入;結構參數輸入用來限定阻尼器結構;運動激勵輸入使阻尼器在運動激勵條件下產生與激勵信號對應的動態阻尼力。該系統能夠模擬DSMRD 阻尼力F 加載不同波形、幅值、頻率條件下的變化情況,通過對不同位置S、速度v與阻尼力F的比較得到數據點集,進而得到DSMRD的力學特性。在Simulink系統結構參數中輸入預設結構參數。幅值3 cm、頻率1 rad/s的正弦波激勵作為阻尼振動激勵,得到圖9所示阻尼力速度曲線和圖10所示阻尼力位移曲線。

從圖9可知:DSMRD 阻尼力在出現運動趨勢時就迅速增大到工作阻尼狀態,響應可視為瞬時響應,當到達工作阻尼狀態后阻尼力隨速度增加呈線性低速增長,直到行程結束。從6個輸入不同電流值模塊的橫向對比可以看出,I=0時,沒有阻尼力瞬時增大現象;I=0.5~1.5 A時,阻尼力輸出值增大明顯;I=2~2.5 A時,增大幅度降低明顯。最大阻尼力出現在I=2.5 A、v=3 cm/s時,約為4 800 N;最小阻尼力出現在I=0、v=0時,為0。

圖9 阻尼力與速度關系曲線

圖10 阻尼力與位移關系曲線

由圖10可知:DSMRD 活塞起始于上極限位置,受到外部運動激勵后,阻尼力瞬時增大到工作阻尼狀態,在s <3 cm時,阻尼力緩慢增大,s=3 cm時達最大值,最大阻尼力約為4 800 N,s >3 cm時阻尼力緩慢降低至初始阻尼力。當s=6 cm時,阻尼力瞬時反向至負向并達到工作阻尼狀態。從6個輸入不同電流值模塊的橫向比較可以看出,I=0時,輸出阻尼力較低;I=0.5~1.5 A時,阻尼力輸出值增大明顯;I=2~2.5 A時,增大幅度明顯降低。最大阻尼力出現在I=2.5 A、s=3 cm時,約為4 800 N。

4 結論

設計了一種新型差動自感式磁流變阻尼器,基于Bingham 本構模型原理,分析了DSMRD的力學性能。通過Maxwell 電磁場仿真軟件對所設計的阻尼器進行了靜態磁場仿真分析、MATLAB 靜態阻尼力試算、Simulink 動態阻尼力仿真,獲得了DSMRD的力學性能。對得到的DSMRD 性能數據進行分析后得出如下結論:

(1)DSMRD 靜態磁場仿真結果符合剪切閥式磁流變阻尼器磁路磁場分布特性,通過量化磁場數據確定,DSMRD結構能夠產生磁化間隙內磁流變液所需的高強度磁場。

(2)MATLAB 靜態試算模塊試算幅值小于且接近Simulink仿真最大值,表明試算結果具備可信度,并能在保證設計的情況下,有效降低工作量和縮短研發周期。

(3)Simulink仿真系統能夠有效地模擬磁流變阻尼器的運動規律和力學特性。將仿真系統應用于阻尼器的結構設計研發環節,能顯著降低實驗成本,減少研發周期。

【1】LI W H,WANG X Y,ZHANG X Z,et al.Development and Analysis of a Variable Stiffness Damper Using an MR Bladder[J].Smart Materials and Structures,2009,18(7):1-8.

【2】張克余,劉榮,王松根.基于磁流變阻尼器的半主動控制方法研究[J].機床與液壓,2010,38(23):9-12.

【3】GIORGETTI A,BALDANZINI N,BIASIOTTO M,et al.Design and Testing of a MRF Rotational Damper for Vehicle Applications[J].Smart Materials and Structures,2010,19(6):1-8.

【4】余淼.汽車磁流變半主動懸架控制系統研究[D].重慶:重慶大學,2003.

【5】DAVID S N,STEPHEN W S,ARNOLD F S,et al.Magnetostrictive Linear Displacement Transducer for a Shock Absorber:US,5952823[P].1999-09-14.

【6】WANG D H,BAI X X,LIAO W H.An Integrated Relative Displacement Self-sensing Magnetorheological Damper:Prototyping and Testing[J].Smart Materials and Structures,2010,19(10):1-19.

【7】臧彥升,謝光漢,黃超靈.磁流變阻尼器力學模型動態特性實驗研究[J].機床與液壓,2008,36(4):299-301.

【8】周云,譚平.磁流變阻尼控制理論與技術[M].北京:科學出版社,2007.

【9】http://www.lord.com/products-and-solutions/magneto-rheological-(mr)/product.xml/1645/2.