基于UG參數化設計系統的研究

史麗媛, 祝錫晶, 馬繼召

(中北大學機械工程與自動化學院,山西 太原 030051)

在現代機械產品的設計中, 為了提高設計效率,實現產品的快速、優化設計,越來越多的機械零件采用了標準件或標準模塊[1]。另外,雖然有些零件無法實現標準化,但幾何拓撲關系是相似或不變的,就會產生大量的重復的設計。利用CAD系統進行參數化設計,創建參數化模型,可以有效解決上述問題。

目前,國內外對簡單零部件的參數化技術已經相對成熟,但對于某些具有復雜結構和定位關系的零件,通用的參數化思想已不再適用,尤其對于實現部件或裝配體的參數化設計更加困難[2]。本文是在開發功率超聲珩磨裝置的CAD平臺時,根據參數化建模的特點,提出了一種針對部件或裝配體的參數化建模思想——基于草圖裝配和草圖約束的參數化設計。

本文是以功率超聲珩磨裝置的參數化建模為例,在一般的零件建模基礎上,引入部件或裝配體的三維裝配約束關系,建立零部件和裝配體之間參數的函數關系,從而實現功率超聲珩磨裝置這一復雜部件的參數化建模。此種方法是利用UG建模里的草圖功能,在對零件模型進行幾何約束和尺寸約束的基礎上,在裝配環境下建立草圖,利用草圖對零部件進行裝配,而后用函數表達式建立零部件間變量尺寸的關系,通過對設變量尺寸的管理,實現整個裝置零部件之間的聯動,從而就實現了整個功率超聲珩磨裝置這一裝配體的參數化設計。

1 參數化建模的關鍵技術

參數化建模首先要對建模對象的結構、形體進行分析,然后制定相應的建模方案。功率超聲珩磨裝置是由聲振系統(變幅桿、換能器、工具聲振系統)、珩磨頭部、漲芯機構、動力傳遞部、碳刷、浮動連接部、機殼部組成,其作用就是在珩磨加工時使油石產生超聲頻縱向振動,并達到一定的振幅,在機床不停機的情況下可實現自動加壓,以完成珩磨加工根據其零部件的復雜程度。本文以功率超聲珩磨裝置為例,將其建模過程分為零件建模和裝配體建模兩部分,下面將分別闡述這兩部分的建模思想。

1.1 零件建模思想

本文使用的三維軟件UG本身提供了特征和草圖兩種建模方式,特征建模是參數化建模里最常用的方法,它適用于有特定幾何形狀(如:球、管、柱、槽、孔、凸臺、圓角等)、截面簡單的零件;基于草圖的參數化建模方法是先創建零件的二維草圖,而后通過回轉、拉伸、掃掠等方式生成幾何體[3-5]。此種方式是本文重點研究的零件建模思想。

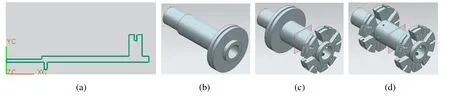

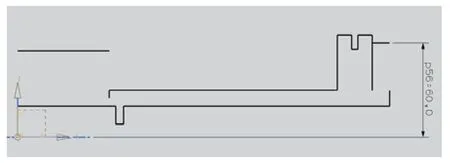

1)建立零件模型 以功率超聲珩磨裝置的珩磨頭體為例,利用草圖進行參數化建模,首先使用UG的草圖功能創建零件的二維草圖,然后通過回轉180°形成回轉體,最后利用特征和特征操作的相關功能(鍵槽、陣列、鏡像)完成零件建模,如圖1所示。

圖1 基于草圖的零件建模流程

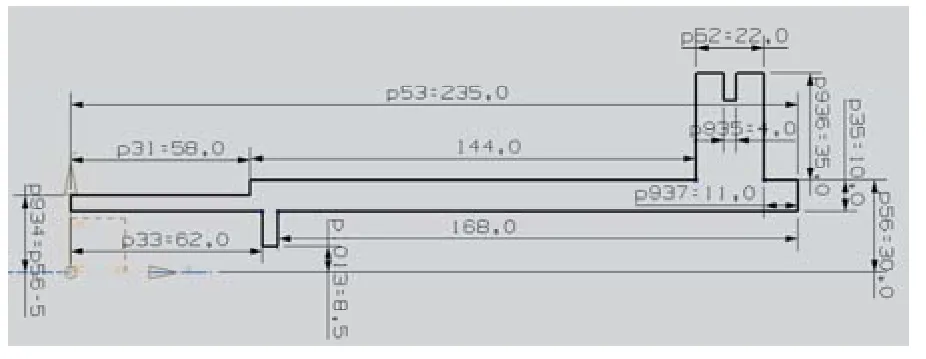

2)建立零件約束 在UG的草圖中可以直接對任何參數進行修改,所以需要創建一定的約束來實現零件總體框架的限定。草圖的約束是零件相對于自身和相對于坐標軸的位置限定,主要分為尺寸約束和幾何約束。零件建模的核心內容就是要對零件進行尺寸約束和幾何約束,建立正確適當的約束可以確定唯一的零件形狀,同時保證在裝配后用戶改動尺寸變量,裝配體不會散架。如下圖所示,珩磨頭體零件需要9個尺寸約束和2個關聯尺寸約束(圖2)以及一些幾何約束(圖3)。

圖2 珩磨頭體尺寸約束

圖3 珩磨頭體幾何約束

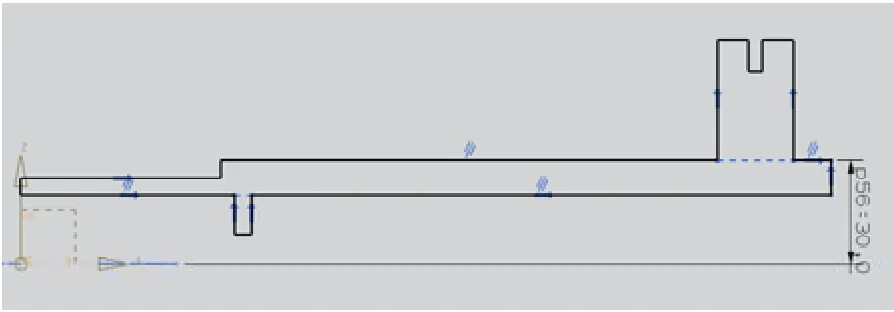

另外,草圖建立過程中任何欠約束和過約束的情況都會導致三維參數化建模的失敗。如下圖4所示尺寸P56(即珩磨頭的外徑)在正確約束下參數由30mm變為60mm時,草圖如圖5所示,可以看出模型完整,然而當模型欠約束時,改變該參數會導致模型散架,如圖6所示。

圖4 外徑30mm珩磨頭體草圖

圖5 外徑60mm珩磨頭體草圖

圖6 欠約束的珩磨頭體草圖

1.2 裝配體建模思想

傳統的裝配體模型就是指按照幾何位置關系將零件庫里的零件裝配在一起,而參數化的模型是在傳統的裝配模型基礎上,還需要建立零件之間的尺寸變量的關聯,這是裝配體參數化建模的關鍵。此外在傳統的裝配過程中,利用草圖實現裝配是本文實現參數化設計的另一個重要思想,下面將具體闡述。

1)尺寸變量的關聯 UG中用來實現零件間尺寸變量關聯的關鍵就是WAVE(Wave-If Alternative Value Engineer)技術,它是基于解決結構復雜,參數繁多的參數化模型而誕生的,本質就是通過更改一系列自頂向下的模型參數,從而改變模型的總體設計以及工程更改,所以實現部件間參數關聯是該技術的核心。參數的關聯就是指在同一裝配體中,某層零部件與同層或上(下)層零部件的幾何信息可以共享,如此實現自頂向下的參數控制。如圖2所示,P1013是珩磨頭體里的一個尺寸,它與漲芯軸的內徑P41關聯,設置的表達式如下:P1013=“zhangxinzhou”::p41+1。

2)基于草圖的裝配 基于草圖的裝配是將草圖作為裝配的媒介,不直接實現零(部)件與零(部)件之間的裝配,而是通過在零件和草圖之間建立位置約束和關聯變量的約束,實現零(部)件的定位,在裝配草圖中所有的變量尺寸都可體現出來,實現參數化的程序驅動里,只需驅動裝配草圖里的變量尺寸。如此在裝配過程中無須考慮零件與零件之間尺寸變量的關系,尤其當多個零件尺寸相關聯時,關系較為復雜,而直接以草圖為媒介,就可以節省梳理相關尺寸變量的工作時間,同時用草圖實現裝配及尺寸變量的關聯為之后的尺寸驅動提供清晰、便利的方法。

2 功率超生珩磨裝置參數化系統的設計

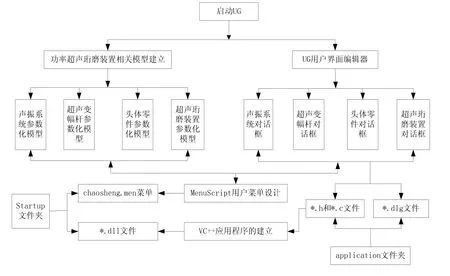

2.1 系統實現流程

為了簡化設計建模過程,提高系統的自動化程度,所以將設計過程封裝到系統內部,這就需要良好的人機交互界面[6],因此采用UG中二次開發工具UG/Open提供的MenuScript和UIStyle兩個模塊可以制作用戶界面,然后通過UG/Open API的編程對超聲珩磨裝置進行參數化開發,利用相關的參數控制三維模型。具體實現流程如圖7所示。

圖7 參數化系統實現流程圖

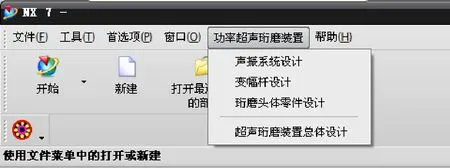

2.2 創建用戶菜單和對話框

1)UG/OPEN MenuScript是UG提供的用戶專用菜單定制模塊,它可以生成自己的模塊,也可以將原有的UG的菜單替換。在startup目錄下建立一個文本文檔,寫入菜單腳本內容,并以*.men格式保存即可。當菜單腳本內容修改完畢后,啟動UG,在UG界面上就可以看到用戶自定制菜單。功率超聲珩磨裝置參數化系統用戶自定義菜單界面如圖8所示。

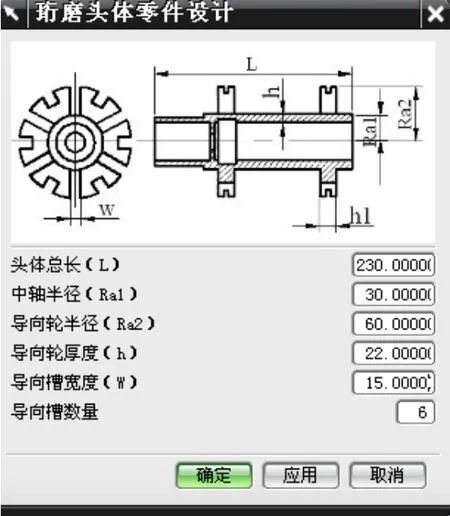

2)功率超聲珩磨裝置參數化系統用戶自定義菜單界面開發完成后,還要進行功率超聲珩磨裝置輔助設計系統人機交互界面的開發,也就是利用UIStyle對話框技術為菜單上的各個按鈕開發人機交互界面。UG/OPEN UIStyle為對話框的調用提供了菜單、回調函數和用戶出口3種基本類型。要根據UG的使用環境對對話框的相關屬性進行設置,在程序開發的過程中,采用回調函數對對話框屬性進行調用,這樣調用方式更加具有靈活性。如圖9所示,零件對話框界面。

圖8 功率超聲珩磨裝置參數化系統菜單界面

圖9 珩磨頭體設計對話框

3 系統運行及結果

首先啟動UGNX,進入UGNX的主界面,建立一個新的part文件,進入建模功能環境,在頂部菜單可以看到自己定制的 “功率超聲珩磨裝置”菜單欄,單擊下拉菜單的對話框,然后設置自己所需要的參數,從而獲得相應的三維模型。

1)在菜單欄中點擊“珩磨頭體零件設計”對話框,在彈出的對話框界面中,輸入設計參數,獲得珩磨頭體零件的三維模型。珩磨頭體零件三維模型,如圖10所示。

2)在菜單欄中點擊“功率超聲珩磨裝置總體設計”對話框,在彈出的對話框界面中,輸入設計參數,獲得功率超聲珩磨裝置總體的三維模型。功率超聲珩磨裝置總體三維模型如圖11所示。

圖10 珩磨頭體設計實例

圖11 功率超聲珩磨裝置參數化三維模型

4 結 論

本文在研究功率超聲珩磨裝置參數化系統的基礎上,闡明了裝配體實現參數化設計的方法。同時開發參數化系統,幫助設計人員直接修改參數就能得到滿足要求的三維模型,可以節約大量的設計和修改時間。此外,在參數化模型的基礎上還可以進行后續的動態模擬仿真、有限元分析等操作。

[1]陳志英, 張向強. 基于UG零件庫的建立[J]. 機械設計, 2001, 18(8): 49-5l.

[2]袁 波, 周 昀, 胡事民, 等. 層次化單元裝配模型[J].計算機輔助設計與圖形學報, 2000, 12(6): 450-454.

[3]李海龍, 董金祥, 等. 基于約束的裝配體技術[J]. 計算機輔助設計與圖形學報, l 997, 9(3): 249-255.

[4]何援軍, 曹金勇, 等. 基于參數化零部件的自動裝配設計[J]. 計算機輔助設計與圖形學報, 2001,13(11): 1008-1011.

[5]韓 翔, 劉 義, 余永健.UG工程系統應用與實例開發[M]. 北京: 清華大學出版社, 2008: 89-402.

[6]景仁坤. 基于Pro/Engineer的三維參數化設計研究與開發[D]. 武漢: 武漢理工大學, 2005: 2-5.