3 5 0MW超臨界供熱機組技術特點及其調試關鍵技術

李朝兵,田陽

(國電科學技術研究院,南京市210031)

0 引言

某電廠安裝2臺350 MW超臨界供熱機組,鍋爐是由東方鍋爐(集團)股份有限公司設計、制造的超臨界參數變壓直流本生鍋爐,型號為DG1150/25.4-Ⅱ3,采用一次再熱、前后墻對沖燃燒、等離子無油點火方式。汽輪機由東方汽輪機有限公司制造,型號為CC350/275-24.2/1.40/0.40/566/566,正常啟動方式為中壓缸啟動,備用啟動方式為高壓缸啟動。分散控制系統(distributed control system,DCS)采用國電智深公司產品(EDPF-NT+分散控制系統)。本文基于該電廠,論述此類350 MW超臨界供熱機組的特點,分析該型機組的調試關鍵技術[1],提出調試中顯現問題的解決方案。

1 350 MW超臨界供熱機組特點

1.1 鍋爐系統

該機組鍋爐配置5臺ZGM95G-II型中速磨煤機,可動態分離。前、后墻最下層各設置1層等離子點火系統,以滿足機組啟動及低負荷穩燃。引、送風機采用成都風機廠制造的軸流風機,無脫硫增壓風機,一次風機為帶變頻的離心風機,工頻、變頻無法在線切換。

1.2 汽輪機系統

汽輪機汽封間隙設計較小,1~8號軸承的轉子與軸承頂隙控制值為0.53~0.66 mm,一旦汽溫或汽壓控制出現偏差,就容易造成瓦溫偏高或軸承振動過大,不利于機組啟動和帶負荷的過程控制。

汽輪機在并網后存在一個由中壓缸沖轉到高壓缸帶負荷的切換過程[2],而機組允許“切缸”的時間窗口較短,加之受鍋爐主、再熱蒸汽參數控制的限制,在“切缸”進行和完成后的10 min內,極易造成高壓缸或中壓缸的脹差超過跳閘值,從而使機組跳閘。

該機組采用1臺100%容量的汽動給水泵沖轉并帶負荷,既沒有設計備用汽動給水泵,也沒有設計電動給水泵,給機組啟動和帶負荷帶來很大的挑戰。

2 機組調試關鍵技術

2.1 無油等離子點火方式

采用無油等離子點火方式使火電機組的節能效果比較顯著[3],但是為了滿足無油等離子點火要求[4],并且防止升溫速度過快,應該采取相應措施。

(1)燃煤低位發熱量Qnet為21.32 MJ/kg,干燥無灰基揮發份Vdaf為28.52%。

(2)磨煤機旋轉分離器指令調至60%,各煤粉管出口風速調至21 m/s,磨煤機進口風量為65 t/h。

(3)投粉前,磨煤機進口風溫通過暖風器加熱至120℃以上,出口溫度調整至85℃時投入煤粉,初始煤量控制在12 t/h,視磨煤機的出口溫度和振動情況,可適當提高2~3 t/h的給煤量。

通過上述處理,鍋爐燃燒穩定,啟動初期溫升速度控制較好,同時,磨煤機運行穩定。

2.2 鍋爐沖管

按照以往沖管的經驗,沖管啟動初期極易因為系統較臟導致臨時系統疏水不暢[5],故采取緩裝正式系統部分疏水氣動門,只用手動二次門來控制疏水的方法,以保障系統暖管疏水充分,防止水擊,同時也保護了正式系統的氣動門不會因沖管而損壞。

在與參建各方商定后,采取以下幾個防止水擊的措施:

(1)拆除主汽管主路及2條支路的3只氣動門、高壓再熱管主路及支路的3只氣動門、再熱冷段管路的1只氣動門,短接后用手動門疏水。同時,臨時沖管、臨時疏水管盡量少布置彎頭[6],提高沖管系數和安全性。

(2)臨時沖管門前、后臨時管路疏水各匯成1路母管,并且在消音器前加裝1路疏水,防止消音器自身疏水量不夠。

2.3 單汽泵運行

該機組采用1臺100%容量的汽動給水泵沖轉并帶負荷,這意味著如果在機組啟動和帶負荷過程中,汽動給水泵及其前置泵滿足任意1個跳閘條件,就會造成機組跳閘。為防止出現這種情況,除按規程進行正常檢查和操作外,還應采取一系列特殊措施。

2.3.1 防止汽泵軸抱死措施

(1)加強整個給水系統安裝的過程質量監管,在基建期管道安裝過程中盡量減少帶入雜質[7]。

(2)加強調試時的汽水品質管理。凝汽器、除氧器等大容器在上水前先人工清理,并在凝結水通過再循環管道運行時,加強對熱井及除氧器的沖洗與排放。調試期間利用輔汽及鍋爐吹管蒸汽對汽泵的進汽管道進行吹掃,吹掃不到的部分進行人工清理。在前置泵及汽泵進口濾網處,增裝目數較高的濾網。

(3)調試期間汽泵不投盤車。當汽泵停運后若缸溫高于150℃,則每隔1 h手動盤轉子180°,盡量減少轉子上下溫差,防止熱彎曲。若發現手動盤車較重,則立即停止盤車,靜置,待泵體冷卻后再手動盤車。

(4)充分暖泵。在啟動汽動給水泵之前,應采用提前啟動前置泵再進行大流量暖泵的方法,待泵體上下殼溫度為15℃再啟動給水泵[8]。

2.3.2 防止主凝結水和給水管道濾網堵塞措施

(1)在凝汽器、除氧器等大的容器上水前,先進行人工清理,并在凝結水“打循環”時,加強對熱井及除氧器的沖洗與排放。

(2)注意化學清洗的范圍,應覆蓋凝汽器、除氧器、加熱器、高低壓給水系統及鍋爐本體。

(3)抽汽管道要做到潔凈化安裝,減少內含的雜質。

2.3.3 防止汽泵及其前置泵意外跳閘措施

(1)所有涉及危急遮斷系統(emergency trip system,ETS)的連鎖保護,有條件進行實際操作的,均進行實際操作。

(2)閥門及系統的各項靜態實驗均要反復進行多次后確認,確保動作結果準確無誤。

(3)運行中加強巡檢,及時處理缺陷,不讓小的缺陷擴大。

在采取上述措施后,汽泵自機組整套啟動到168 h考核結束均運行良好。

2.4 冷態啟動沖轉參數選擇

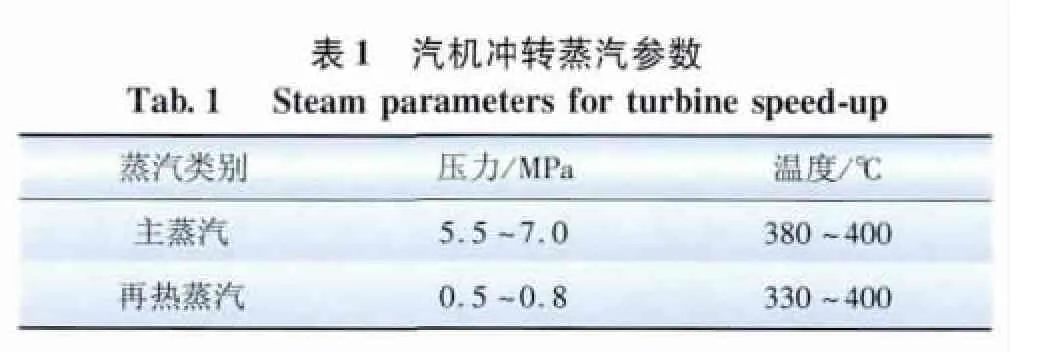

考慮到該汽輪機動靜間隙較小,故充分研究了機組的啟動參數,對機組主蒸汽、再熱蒸汽啟動參數進行了優化(如表1所示);為了防止因振動過大而導致軸承和軸瓦出現結構性損壞,對沖轉速率和振動保護值進行了優化(如表2所示)。當汽機沖轉至1 500 r/min暖機時,缸脹應控制在5~8 mm,低壓缸隨機組啟動滑參數預暖。

?

?

2.5 “切缸”過程控制

2.5.1 “切缸”前主、再熱蒸汽參數的選擇

合理選擇主蒸汽參數,可使主蒸汽與高壓缸金屬溫差縮小,降低“切缸”過程中高壓缸所承受的熱沖擊和熱應力。在沖轉過程中,該機組主蒸汽壓力控制在5.5~7.0 MPa,主蒸汽溫度控制在380~400℃,主汽壓降低以后在相同負荷下主調節閥(control valve,CV)會開大,以保證蒸汽流量增大,使高壓缸得到進一步預熱。

為保證中壓調節閥(intermediate-pressure control valve,ICV)的穩定性,“切缸”時必須快速升負荷。其次,為了預防高壓缸排汽端過熱,降低了再熱汽壓力。考慮到中壓調節閥將機組從初始負荷帶到“切缸”負荷時再熱蒸汽壓力不能太低,根據鍋爐的啟動特性選擇參數:再熱蒸汽壓力為0.5~0.8 MPa,再熱蒸汽溫度為330~400℃。

2.5.2 “切缸”時機組負荷的選擇

中壓缸帶負荷時,有利于中壓缸的預熱和膨脹,因此對中壓缸而言,“切缸”負荷越高越好。但機組受制于脹差、軸向推力、高低壓旁路容量、ICV開度等因素而不宜選擇過高的“切缸”負荷。廠家推薦“切缸”負荷為50~70 MW,但綜合考慮以上因素,該機組選擇“切缸”負荷為20~40 MW。

2.5.3 “切缸”過程的控制

選擇負荷目標值,檢查功率回路未投入,設定升負荷速率約5 MW/min,進行缸切換操作。中壓主汽閥前壓力自動逐漸降低至0.5 MPa,汽輪機以設定的速率升負荷。當中壓調節閥接近全開,高壓調節閥逐漸開啟,高排通風閥(high exhaust ventilation valve,HEVV)關閉,處于自由狀態的高壓排汽逆止閥被排汽沖開,高壓缸進入正常蒸汽流通狀態,分散控制系統畫面顯示“缸切換完成”。“切缸”過程一般不超過5 min。

“切缸”時蒸汽流量不能越過啟動曲線的要求,根據蒸汽流量可估算“切缸”結束時的負荷點。

2.5.4 “切缸”結束點負荷的選擇

“切缸”結束點的負荷值直接影響鍋爐和汽輪機的穩定性。為避免高壓缸末級葉片過熱,必須保證高壓缸有足夠的流量,應盡量增大CV的開度,負荷要在短時間內從初始負荷升到汽輪機“切缸”結束點負荷。

該機組首次“切缸”時負荷點選擇在22 MW附近,“切缸”結束點負荷為35 MW。在此負荷區間完成了機組“切缸”過程,機組參數穩定。

2.6 高壓加熱器吹掃

雖然爐前堿洗時已對高壓加熱器汽側進行了堿洗,但堿洗與整套啟動一般相距有1~2個月,時間間隔太長,并且堿洗的范圍有限,清洗效果難以達到理想狀態。由于高壓加熱器汽側較臟,如果焊接殘渣、油漆殘留物等過多,會造成凝結水泵、前置泵以及汽泵濾網堵塞,初次整套啟動容易導致給水流量小而無法帶大負荷,甚至導致給水流量突降使鍋爐跳閘(main fuel trip,MFT)。設計了臨時的高壓加熱器汽側吹掃系統(如圖1所示),以確保系統清潔。

圖1 高壓加熱器汽側吹掃系統Fig.1 Side purging system of high-pressure steam

吹掃方法:每一回路單獨吹掃,按壓力等級依次吹掃一段抽汽、二段抽汽、三段抽汽管路;吹掃時其他危急疏水手動門關閉,使用抽汽電動門控制吹掃參數,逆止門全開,危急疏水管路通暢;每段汽側管路均吹掃3次,每次時長10 min左右,中間間隔5 min。

吹掃參數:一段抽汽電動門開度為40%,壓力為1.5 MPa,溫度為243℃;二段抽汽電動門開度為35%,壓力為0.4 MPa,溫度為230℃;三段抽汽電動門開度為25%,壓力為0.5 MPa,溫度為252℃。

此次吹掃完成后,所有高壓加熱器的換熱效果良好,進出口溫度均達到設計值,并且省煤器的入口水質良好,體現了吹掃價值。

3 調試中出現的問題和解決辦法

3.1 送風機再循環調節門內漏問題

運行初期發現送風機進口風溫隨著機組負荷上升而逐漸變高,最高時達到42℃(環境溫度為6℃)。就地觀察發現再循環調節門門桿位置正常,對閥門熱緊也只有半圈,送風機出口較環境風溫高約3℃,所以判斷存在內漏。漏風量并不大,由于風機進口測點對熱風較敏感,當熱風溫度較高(達到170℃以上時),送風機進口風溫就達到最高值。在帶初負荷至滿負荷過程中,內漏無擴大現象,送風機在機組帶滿負荷時出力達到80%,能夠滿足運行需要。建議檢修時,加裝熱風再循環隔離門,以達到節能的效果。

3.2 一次風機出力較小問題

該機組一次風機設計為變頻、工頻2種運行方式,但是運行中無法切換。在整套啟動初期,采用變頻方式啟動,運行中發現5臺磨煤機運行,煤量達到157 t/h時,變頻器電流為100 A,已經達到額定電流。同時,磨煤機入口風量偏低,平均為60 t/h,一次風富裕量不夠。

為了解決一次風機出力偏小的問題,在進入168 h試運前,采用工頻運行方式,同時加強燃燒調整,優化運行方式。在燃料方面,在保證煤質穩定的前提下,確保熱值在20 MJ/kg以上、收到基水份在10%以下。

在采取以上措施后,5臺磨煤機運行,總煤量在160 t/h以內,一次風機運行電流平均值為98 A,熱一次風溫為302℃,磨煤機出口溫度在80℃以上,入口風量為64 t/h,確保了試運的安全、經濟性。

3.3 密封油系統差壓閥調節問題

在整定密封油油氫差壓閥參數過程中,當發電機內氣壓(壓縮空氣)較低時,壓差值完全穩定,跟蹤狀態良好;隨著發電機內部氣壓的上升,壓差波動范圍越來越大,最大時超過40 kPa,差壓閥調節性能下降[9],無法實現油氫壓差的平衡及跟蹤。經檢查發現差壓閥的鼓膜破裂,閥門損壞,要求廠家對其進行更換。更換后差壓閥壓差值調節穩定,且當發電機內部氣壓變化時跟蹤正常。

3.4 汽泵單體沖轉時振動大問題

汽泵試運過程中一直無法沖到3 000 r/min。在汽泵低速暖機結束,從700 r/min開始升速時,汽泵1~4號軸承的振動值就開始上升,轉速接近1 500 r/ min時振動值達到報警值,轉速為2 200 r/min時達到跳閘值(125 μm)。

調試人員起初認為是汽泵預暖時間不足,汽缸未完全膨脹從而導致振動過大。但在對管道、支吊架等進行詳細檢查并加固,確認汽泵的軸承座、底座標高以及動靜間隙等數據沒有任何問題以后,在汽泵充分暖機的情況下,汽泵沖轉過程中仍然出現振動大的現象,推斷為汽泵內部部件在投運后產生一定變形或基礎下沉 。在對汽泵的混凝土澆注塊和排汽膨脹節進行檢查后發現,膨脹節的底座彈簧所設定的膨脹富裕量不夠,4個底座彈簧的刻度均為3.5~4.5 mm。后將其調整到6.5 mm左右,重新試沖汽泵,汽泵順利通過考核。

4 結語

針對該機組的各系統特點,調試過程中實施了無油等離子點火啟動、單汽泵運行、平穩“切缸”等關鍵技術;同時,也解決了風機出力不足、汽泵振動大等問題,為350 MW超臨界供熱機組調試積累了經驗。在節能優化不斷深化的背景下,該機組的調整試運無疑是一個比較成功的案例,所論述的一系列調試關鍵技術可供同類機組調試參考。

[1]王志敏,張天鎖,張新春,等.660 MW超臨界機組技術特點及其啟動調試關鍵技術研究[J].青海電力,2011(12):9-12.

[2]陳華桂,秦惠敏,盧修連,等.600 MW超臨界機組汽輪機中壓缸啟動分析[J].江蘇電機工程,2006(3):19-22.

[3]吳廣云,張小金,鈕建新,等.等離子點火技術在600 MW超臨界鍋爐上的應用[J].發電設備,2006(4):252-254.

[4]張向群,孫偉,葉振起,等.等離子無油點火技術在600 MW超臨界機組直流鍋爐蒸汽吹管中的應用[J].熱力發電,2006(9): 24-26.

[5]中華人民共和國電力工業部.電綜(1998)179號火電機組啟動蒸汽吹管導則[S].

[6]單宏威,張丹,王學關.1 000 MW超超臨界鍋爐沖管臨時管設計探討[J].電力建設,2011,32(6):114-117.

[7]王崇如,陶磊.超超臨界機組汽動給水泵泵軸防抱死調試技術及應用[J].中國電力,2010,43(6):65-68.

[8]張旭東.300 MW機組汽動給水泵泵芯抱死的原因分析及預防措施[J].汽輪機技術,2002(6):377-378.

[9]何冬輝,趙奕州.單流環密封油系統調試技術要點及異常分析[J].東北電力技術,2013(5):49-52.

[10]何小鋒.火力發電廠汽泵常見振動問題分析[J].江蘇電機工程,2011(1):69-72.