薄壁零件的數控車削加工工藝研究

宋理敏,吳永鋼

(山西機電職業技術學院,山西長治046011)

薄壁零件因其結構緊湊、質量輕、節省材料等特點,在各工業部門日益得到廣泛應用。但由于薄壁零件強度低、剛性差,加工過程中極易變形,難于保證零件的加工精度,所以薄壁零件加工難成為一個凸顯的問題。作者以某型號產品的一薄壁套筒為例,對薄壁零件的數控車削加工工藝進行研究。

1 影響薄壁零件加工精度因素分析

影響薄壁零件加工精度的因素是多方面的,機床、刀具、工件以及工件的裝夾、切削過程的切削力、切削熱等都會引起零件的加工誤差。具體因素分析見圖1所示[1]。

圖1 影響薄壁零件加工精度因素

2 薄壁零件的工藝分析

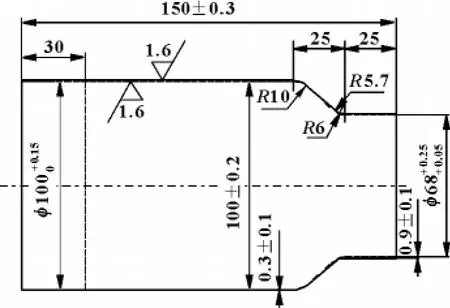

某型號產品的薄壁套筒零件見圖2。該零件為小批量生產,材料為1Cr18Ni9Ti,毛坯為φ110 mm×25 mm×180 mm,長度公差為±0.3 mm,表面粗糙度為1.6 μm,最薄壁厚僅為0.3 mm,是一個典型的薄壁零件。

圖2 薄壁套筒零件

加工難度分析:

(1)該零件材料的牌號為1Cr18Ni9Ti,這是一種不銹鋼材料,其切削加工性很差,相對可切削性約為0.3~0.5之間,是一種難切削材料,其難加工性主要表現在:

①塑性、韌性較高,延伸率、斷面收縮率和沖擊值都較高,所以切屑不易切離、卷曲和折斷,切屑變形消耗的能量增多,且大部分能量轉化為熱能,使切削溫度升高。

②高溫強度和高溫硬度高,在700℃時仍不能降低其機械性能,故切屑不易被切離,切削過程中切削力大,刀具容易磨損。

③加工硬化傾向高,大大增加了工件切削時的摩擦、磨損和切削力,容易使刀具磨損,影響工件的表面粗糙度。

④切削過程中容易粘刀,形成積屑瘤,從而影響零件表面的加工質量。

(2)該零件筒壁厚度不均勻,最薄壁厚僅0.3 mm,最厚處也不過0.9 mm。采用常規裝夾方法,變形太大,難于保證其尺寸精度,需設計專用工裝夾具。

3 加工工藝方案制定

針對以上問題,特制定以下加工工藝方案[2-6]:

(1)機床的選擇。根據零件的材料及零件的形狀和精度要求,選用CAK6150Di FANUC 0i mate TC數控車床。

(2)裝夾方法改進。依據零件的結構特點、質量要求,在零件左邊預留工藝法蘭,法蘭內孔加工內螺紋。加工工件內孔采用自定心三爪卡盤定位夾緊;加工工件外圓利用芯軸、壓螺,采用一夾一頂裝夾方式。

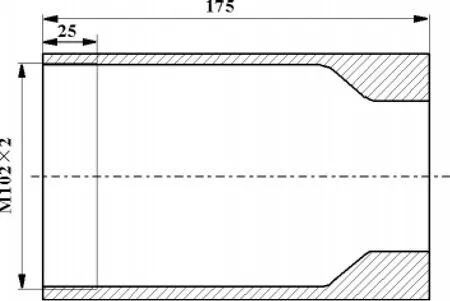

(3)零件加工工序安排:①三爪夾持工件,車左端面,車外圓長50 mm。②粗車內孔,留0.2 mm精加工余量;精車內孔至尺寸;車法蘭內孔螺紋M102×2,長25 mm。半成品見圖3所示。③套入芯軸,撐內孔,加入壓螺以法蘭內螺紋旋緊,三爪夾持左端面 (壓螺處),芯軸右端頂頂尖。粗車外圓,留0.2 mm精加工余量;精車外圓至尺寸。④于法蘭處切斷工件,保證零件的長度尺寸。

圖3 精加工內孔后的半成品

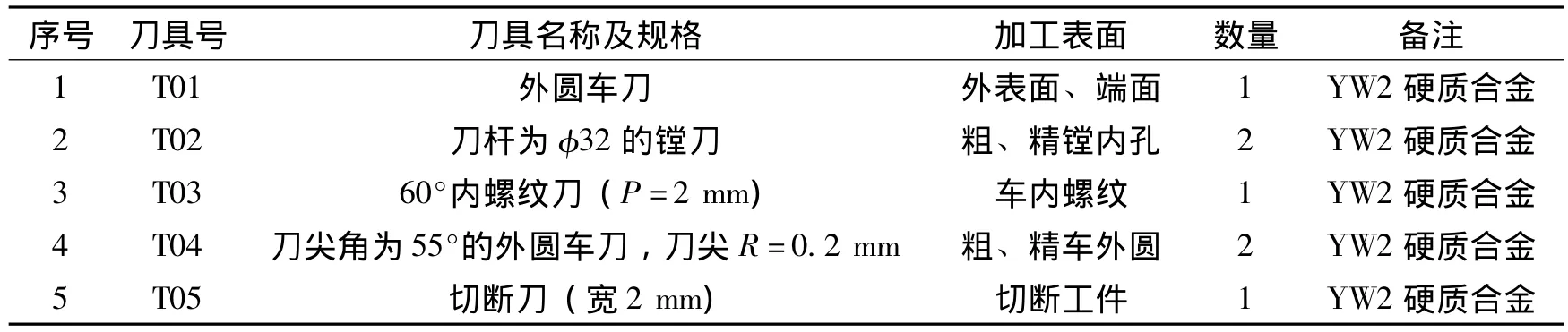

(4)刀具的選擇。對于不銹鋼材料薄壁零件而言,刀具的選擇相當重要。刀具的優化選擇,可以從刀具的材料和幾何結構方面進行考慮。對于該零件采用材料為YW2硬質合金的刀片。這種材料的刀具在加工1Cr18Ni9Ti不銹鋼時具有耐磨、抗粘結性好的優點。具體選擇見表1所示。

表1 數控加工刀具卡

(5)切削用量的選擇。加工薄壁零件,如果切削用量選擇不合理,很容易產生表面應力,影響工件表面質量,而且還會影響切削力、產生大量切削熱,增大工件的變形程度,所以切削用量的選擇至關重要。對于該零件,鏜內孔和車外圓時取線速度為120~150 m/min;粗加工進給速度取 0.2~0.3 mm/r,精加工進給速度取0.05 mm/r;粗加工背吃刀量取1~2 mm,精加工背吃刀量取0.2~0.5 mm。

4 工裝夾具設計

為控制薄壁零件的加工變形,車工件外圓時特設計如下專用夾具,見圖4。

圖4 專用夾具

上芯軸夾具時,通過芯軸的錐面和壓螺給零件施加一預拉力 (20~30 N),這樣可達到增加剛性、減小變形的目的。壓螺上預留工藝孔便于壓螺的旋入。

5 結束語

采用以上數控車削加工工藝對薄壁套筒進行加工,經檢測零件合格率達到100%,完全滿足生產需求。而且該裝夾方式結構簡單,定位可靠,使用方便,既能保證產品的加工質量,又提高了生產的效率。

【1】王志剛,何寧,武凱,等.薄壁零件加工變形控制分析及控制方案[J].中國機械工程,2002,13(2):114-117.

【2】汪小平.薄壁套筒零件的加工工藝分析[J].四川文理學院學報:教育教學研究專輯,2008,18(S1):177-178.

【3】謝騏.數控車削加工工藝問題的探討[J].機床與液壓,2007,35(3):223-224.

【4】宋理敏,張子祥.數控車床對刀[J].機械工程與自動化,2008,23(4):64-65.

【5】杜國臣.3Cr13不銹鋼數控車削加工工藝研究[J].機床與液壓,2006(9):84-85.

【6】盧培文,諶斌龍,薛峰.芯軸的數控車削工藝設計[J].機床與液壓,2012,40(4):43-46.