基于PROFIBUS的FMS控制系統設計

賴思琦,尹顯明,楊應洪

(1.西南科技大學工程技術中心,四川綿陽621010;2.西南科技大學制造科學與工程學院,四川綿陽621010)

柔性制造系統 (FMS)是一個由計算機集成管理和控制的、用于高效率地制造中小批量、多品種零部件的自動化制造系統,其應用圓滿地解決了機械制造高自動化和高柔性之間的矛盾。PROFIBUS-DP總線具有速度快、成本低、適用于控制系統與分散外部設備之間通信的特點,因此,基于PROFIBUS-DP現場總線及開發型組態軟件等網絡通訊技術,構建柔性制造系統的控制系統,既可實現對整個FMS系統的集中控制,又能分別控制各個外部單元[1]。

1 柔性制造系統的總體方案和工作流程

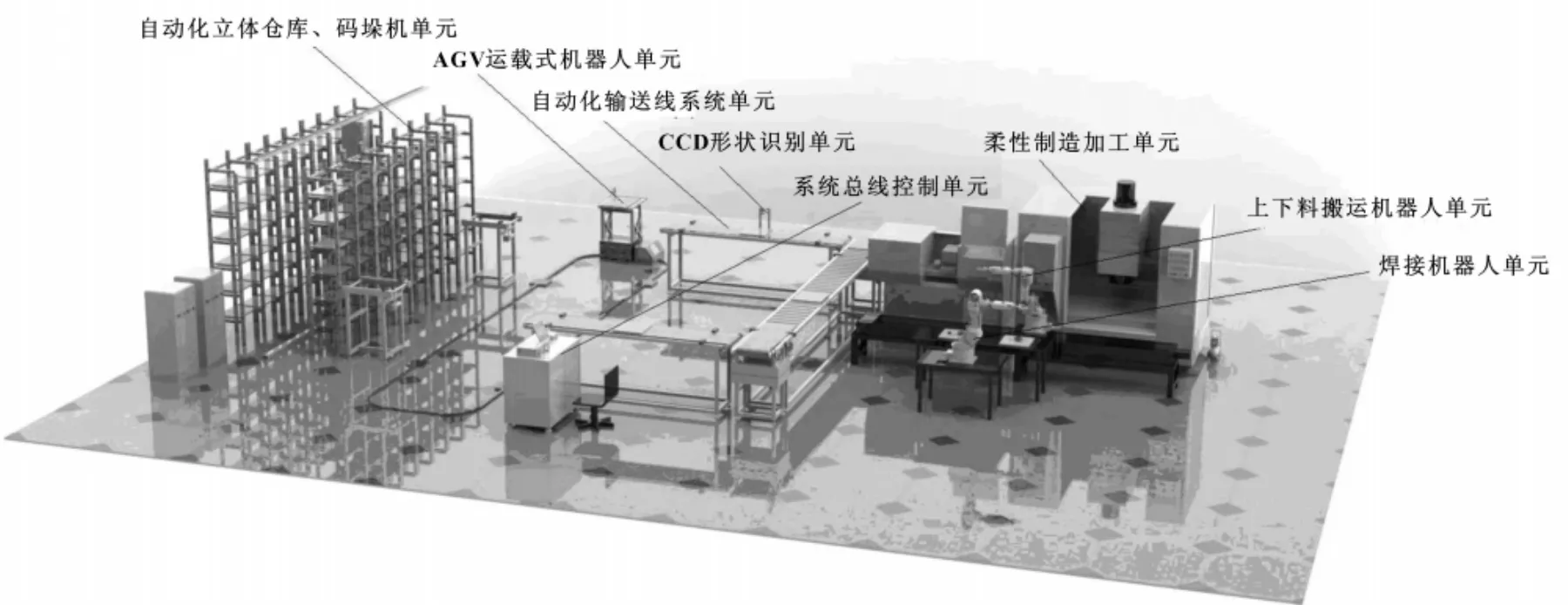

某中心構建的柔性制造系統結構如圖1所示[2-3]。

圖1 系統結構圖

該系統包括碼垛機與立體倉庫從站單元、CCD圖像視覺檢測從站單元、六自由度串聯搬運機器人從站單元、焊接工業機器人從站單元、自動輸送線控制從站單元、AGV運載機器人單元、數控車床、加工中心以及主控制單元。其中焊接工業機器人、數控車床、加工中心為生產單元,碼垛機與倉庫、AGV運載機器人、輸送線裝置、搬運機器人為物料單元,主控制單元用于處理系統各種信息。系統空間尺寸為16 m×10 m×3.5 m。

系統開始工作前,人工將不同工件和托盤按照事先規劃好的各零件毛坯區域送入原料庫。工件或毛坯由碼垛機從自動化立體倉庫的原料倉庫中取出。此時AGV按照預定軌道運行到取料位置,通過出庫平移臺,毛坯由AGV送至自動輸送線,經六自由度搬運機器人送到柔性制造加工單元中,按照工序流程在數控車床或加工中心、焊接機器人上進行加工。加工完成后,由機器人取出工件,通過輸送線和AGV一起運行,將工件放回入庫平移臺上,由碼垛機拾取送入倉庫成品庫。同時,軟件記錄信息,以便管理,進而完成一個工作流程[4]。

2 控制系統設計

控制系統以1臺帶Siemens CP5611卡的研華IPC-610H工控機作為主控機,六自由度串聯搬運機器人由PC104嵌入式控制器控制,焊接工業機器人通過歐姆龍PLC控制,CCD圖像視覺檢測單元由 PBOEM4-PCI從站卡控制,碼垛機與立體倉庫、輸送線裝置單元由歐姆龍PLC控制,AGV運載小車單元由無線數傳模塊控制,數控車床與加工中心用IO模塊控制。主控制單元通過PROFIBUS總線控制、協調各個分站動作,其組網結構如圖2所示[5]。

圖2 系統組網圖

主控制軟件為操作人員使用的前臺程序,軟件運行平臺為Windows XP,使用組態王6.53軟件開發,采用STEP7和SIMATIC NET6.3實現PROFIBUS-DP協議網絡配置。主控制單元通過局域網,基于TCP/ IP協議,與物流倉儲管理系統部分進行連接交互。各個單元均同時提供PROFIBUS總線協議解釋以及連續控制部分和用戶GUI界面手動控制部分[6]。

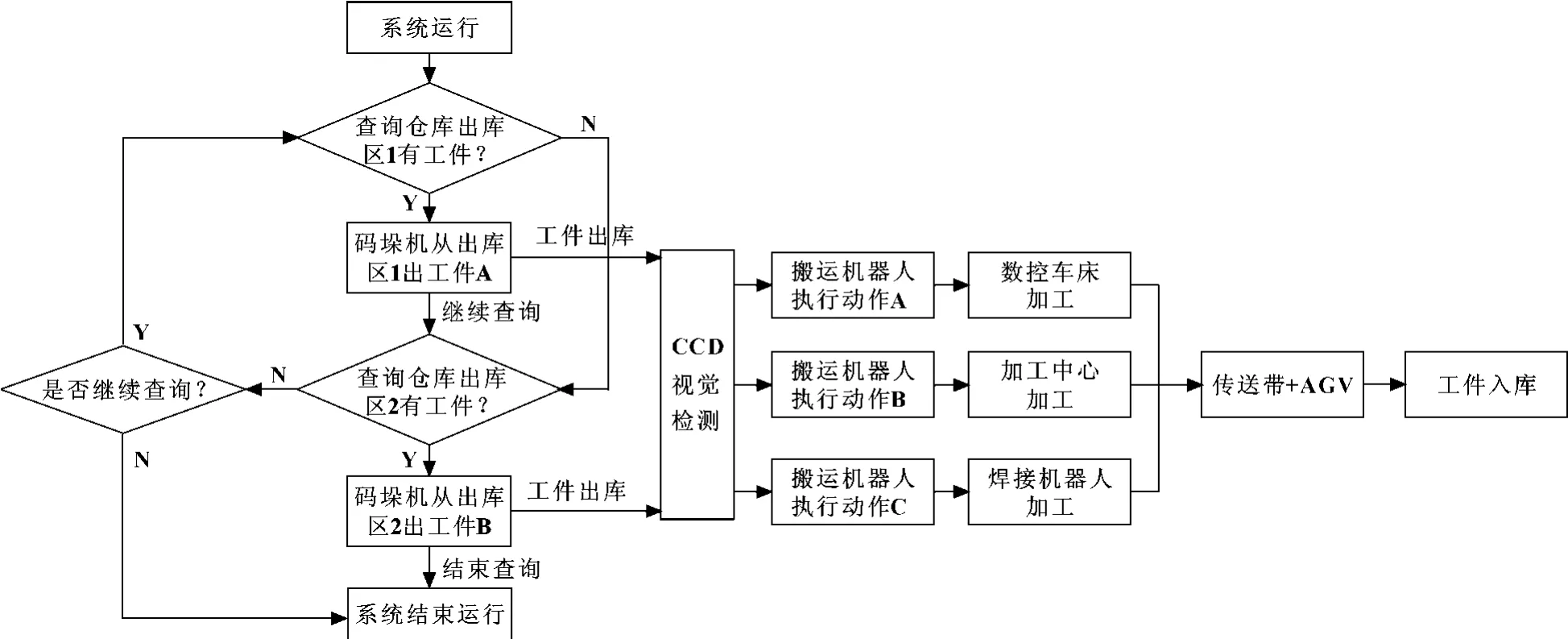

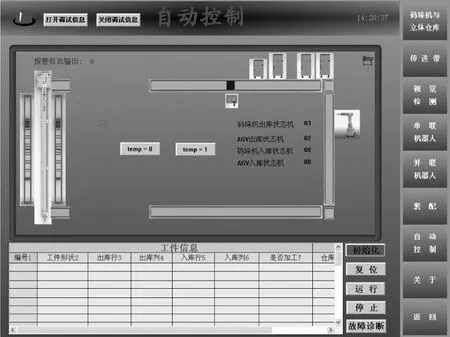

主控制軟件的操作方式有自動和手動兩種,分為“自動控制”、“碼垛機與立體倉庫”、“傳送帶”、“視覺檢測”等,共7個模塊,其程序流程如圖3所示。

圖3 程序流程圖

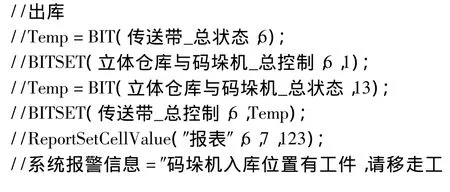

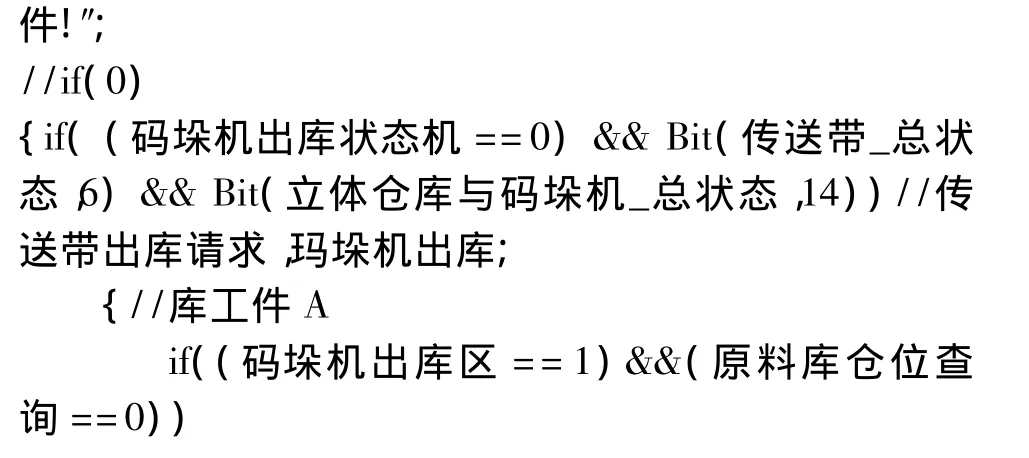

其中系統自動控制的部分代碼如下:

系統自動控制界面如圖4所示。

圖4 系統自動控制界面

3 結束語

控制系統通過PROFIBUS-DP工業現場總線采集信息,協調動作,將碼垛機與倉庫、輸送線、AGV機器人、焊接工業機器人等分站單元與主控制單元聯成一個有機整體,實現了從毛坯出庫、運送、加工、工件返回到入庫的全過程。該柔性制造系統運行狀態穩定,在該中心的生產和教學得到了很好的應用和發展。

【1】馬超.基于Profibus現場總線的柔性制造系統的研究與實現[D].合肥:合肥工業大學,2010.

【2】李作海,姚錫凡.基于RFID的信息集成柔性制造系統設計研究[J].組合機床與自動化加工技術,2011(4): 14-18,23.

【3】吳立.關于柔性制造的研究[J].機床與液壓,2010,38 (14):9-11.

【4】楊秀建,張強,林清國.一種立體倉庫試驗臺堆垛機速度控制優化方案[J].機床與液壓,2007,35(1):93-95.

【5】王鋒,王品,李家霽.基于IO接口的柔性制造系統及其實現[J].組合機床與自動化加工技術,2009(12):78-81.

【6】謝志余.柔性制造系統(FMS)狀態監測與故障診斷集成研究[J].機床與液壓,2011,39(3):142-143,131.