基于AMESim的某液壓系統調節蓄能器仿真研究

付久長,米雙山,劉鵬遠,韓翠娥,張王衛

(軍械工程學院,河北石家莊050003)

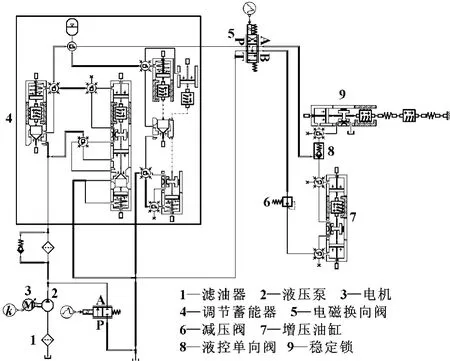

蓄能器作為液體壓力能的儲存和釋放裝置,在液壓系統中得到了廣泛的運用。某液壓系統調節蓄能器是集蓄能器、單向閥、安全閥、調節閥于一體的組合元件。該調節蓄能器在液壓系統中具有保壓、供油、泄荷等功能,因此成為該液壓系統正常運行的關鍵。由于調節蓄能器尤其是其端蓋部分結構復雜緊湊,采用常規手段檢測及研究其性能有一定的困難。使用AMESim建立調節蓄能器仿真模型,為該元件的性能研究提供了高效可行的方法。

1 調節蓄能器的結構及工作原理

該調節蓄能器為活塞式蓄能器,內部預充純氮。其端蓋部分結構復雜,結構如圖1所示。調節蓄能器的進油口處設有單向閥,用以保證蓄能器在加壓之后不反向供油。調節閥用于調節蓄能器內的油液壓力,當未達到工作壓力時,調節閥關閉,蓄能器開始建壓;當超過工作壓力之后調節閥開啟,齒輪泵泄荷。如此循環,保證蓄能器的壓力維持在可用的范圍之內。端蓋處的安全閥,其開啟壓力高于調節閥的開啟壓力,在液壓系統出現故障導致蓄能器無法出油時,保證蓄能器及整個油源回路的安全。

2 蓄能器模型的建立

根據調節蓄能器的結構,運用AMESim對調節蓄能器每個組成部件進行建模,根據調節蓄能器實際參數設置模型參數。

圖1 調節蓄能器端蓋結構圖

2.1 蓄能器蓄能裝置建模

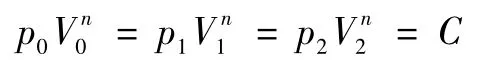

調節蓄能器主體部分為充氮活塞式蓄能器,其壓力與體積符合波爾定律

式中:p0為充氣壓力;

p1為最低工作壓力;

p2為最高工作壓力;

V1,V2分別為對應于p1,p2時氣體體積;

n為多方指數,因調節蓄能器在某液壓系統中充放油均在1 min內進行,可以近似為絕熱過程,因此該值取1.4。

在AMESim中選取模型HA000-1作為調節蓄能器的蓄能裝置,其參數如表1所示。

表1 蓄能裝置參數

2.2 調節蓄能器單向閥建模

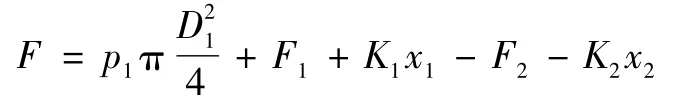

調節蓄能器端蓋單向閥為錐閥芯密封式直通單向閥結構,忽略閥芯與閥體的摩擦力,閥芯受力為

其中:p1為單向閥進口油壓;

p2為單向閥出口油壓;

D1為單向閥進油口直徑;

D2為閥芯彈簧套內徑;

D3為閥芯彈簧套外徑;

F1為單向閥彈簧預緊力;

K為彈簧彈性系數;

x為閥芯位移量。

當F<0,閥口關閉;F≥0,閥口開啟。

其AMESim模型如圖2所示。

圖2 減壓閥仿真模型

單向閥仿真參數如表2所示。

表2 單向閥仿真參數

2.3 調節蓄能器調節閥建模

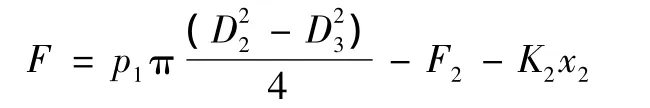

調節蓄能器調節閥根據蓄能器內油壓調整進油口的溢流量,從而使蓄能器油壓穩定在合理范圍之內。調節閥中主要作用部件為滑桿,連接蓄能器蓄能腔、進油口和溢流口,控制閥口的啟閉。滑桿受力

其中:p2為蓄能器油腔壓力;

p1為蓄能器進油口壓力;

D1為滑桿最大外徑;

D2為滑桿進油口端最小外徑;

D3為溢流口直徑;

F1為彈簧預緊力;

K為彈簧彈性系數;

x為滑桿位移量。

當F>0時,閥口開啟,液壓泵卸荷,蓄能器不再進油;當F≤0時,閥口關閉,蓄能器進油。

利用AMESim建立的調節閥仿真模型如圖3所示。

圖3 調節閥仿真模型

仿真參數如表3所示。

表3 調節閥仿真參數

2.4 調節蓄能器安全閥建模

調節蓄能器安全閥是蓄能器及整個液壓系統油源回路的保護裝置。其工作原理為:當蓄能器壓力超過調節閥調節上限時,安全閥閥芯1在液壓力的作用下推動閥座2,閥芯和閥座一起運動到一定距離后,閥芯1停止運動,閥座2在液壓力的作用下繼續運動,與閥芯分離,油液從蓄能器壓力腔溢出,從而保證蓄能器安全運行。其閥座受力為:

第一階段,閥芯推動閥座向后運動

第二階段,液壓力推動閥座向后運動,開始溢流

其中:p1為蓄能器油壓;

D1為安全閥閥芯外徑;

D2為安全閥閥座外徑;

D3為安全閥閥座內徑;

F1為閥芯彈簧預緊力;

K1為閥芯彈簧彈性系數;

x1為閥芯位移量;

F2為閥座彈簧預緊力;

K2為閥座彈簧彈性系數;

x2為閥座位移量。

利用AMESim根據其工作機理,建立其仿真模型如圖4所示。

圖4 安全閥仿真模型

其仿真參數如表4所示。

表4 安全閥仿真參數

3 調節蓄能器仿真分析

3.1 調節蓄能器仿真模型驗證

為了更好地驗證模型的正確性,按照該液壓系統實際油源回路和解鎖回路建立調節蓄能器的仿真回路。整體模型如圖5所示。

圖5 調節蓄能器仿真回路

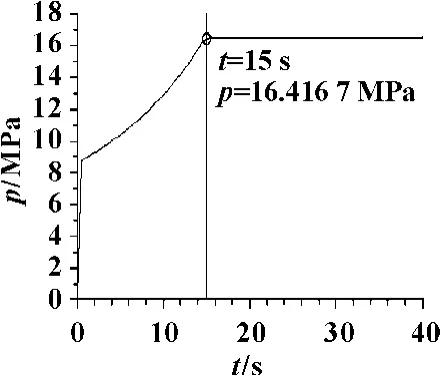

對仿真回路進行40 s仿真,t=020 s時,換向閥5位于中位,建立油源壓力,液壓泵向蓄能器充油;t =2030 s時,換向閥5于左位,液壓油經過減壓閥6進行減壓和穩壓,再經增壓油缸7增壓,最后經液控單向閥8進入穩定鎖9進行解鎖;t=3040 s時,換向閥位于右位,液控單向閥被反向開啟,穩定鎖油腔卸荷,穩定鎖閉鎖。調節蓄能器油腔壓力仿真結果如圖6所示。蓄能器在15 s內壓力達到16.42 MPa,符合該液壓系統液壓油源在1520 s內建壓的技術要求;蓄能器油壓在達到16.45 MPa后,雖然液壓泵仍在工作,但蓄能器壓力不再上升,符合調節蓄能器壓力上限16.5 MPa的技術要求,說明蓄能器調節閥建模準確。穩定鎖鎖緊塊的仿真結果如圖7所示。三位四通閥位于左位時,穩定鎖鎖緊塊產生0.284 mm位移,解鎖成功;三位四通閥位于右位時,穩定鎖鎖緊塊位移回零,穩定鎖閉鎖。仿真結果表明:仿真模型符合該液壓系統調節蓄能器的各項技術要求且執行動作準確,說明仿真模型能較好地對該液壓系統調節蓄能器的性能及工作進行模擬。

圖6 調節蓄能器油腔壓力

圖7 穩定鎖鎖緊塊位移

3.2 調節蓄能器仿真分析

通過調節蓄能器模型的仿真,對調節蓄能器的性能及可能發生的故障進行分析,仿真結果可為產品性能分析及故障診斷提供依據。

3.2.1 預充氣體壓力對調節蓄能器的影響

在調節蓄能器氣腔預充氣壓力分別為 4,6,8,10 MPa的情況下,對調節蓄能器建壓情況進行仿真,仿真結果如圖8所示。

從仿真結果可知:在建壓至15 s時,當調節蓄能器預充壓力超過8 MPa,蓄能器達到建壓超過13 MPa的技術指標;而隨著調節蓄能器預充氣體壓力的減小,其建壓時間逐漸增長,說明調節蓄能器建壓時間和預充氣體壓力大小成反相關。

3.2.2 調節閥彈簧失效對蓄能器及液壓回路的影響

調節蓄能器中調節閥對蓄能器最終建壓的大小起著決定作用。因該液壓系統在工作中需將蓄能器壓力調至最高,使得調節閥彈簧長期處于壓縮狀態,很容易導致調節閥彈簧疲勞失效。圖9和圖10分別為調節閥彈簧疲勞情況下彈簧預緊力損失70%、50%、30%以及正常情況下調節蓄能器建壓結果和穩定鎖鎖緊塊的位移結果。

圖8 不同預充氣體壓力下蓄能器建壓結果

圖9 不同預緊力下蓄能器建壓結果

圖10 不同預緊力下鎖緊塊位移結果

由圖9可知:隨著彈簧疲勞失效的加深,蓄能器所能建立起來的最終壓力逐漸減小,當彈簧預緊力減小到50%以后,蓄能器已不再起作用。由圖10可知:調節閥預緊力損失70%后,穩定鎖不再工作;當預緊力損失50%和30%,解鎖回路只能解鎖而無法閉鎖,表明液壓回路已無法正常工作。仿真結果表明:調節閥彈簧預緊力大小和調節蓄能器建壓的最終值成正相關,并直接關系到液壓系統能否正常工作。

3.2.3 液壓油混入空氣對調節蓄能器的影響

液壓系統中液壓油中空氣的含量會直接影響液壓油的可壓縮性,圖11顯示了在液壓油中空氣含量(在絕對溫度和大氣壓下,空氣與氣液混合體體積之比)分別為 0.1%,1%,2%,3%的情況下,蓄能器的建壓情況。

由仿真結果可知,正常的空氣混入量對調節蓄能器建壓過程未造成嚴重的影響。但也可以看出:隨著液壓油中空氣含量的增加,蓄能器的建壓時間有所增長。所以在使用液壓系統的過程中應盡量減少空氣的混入量。

圖11 油液空氣含量對蓄能器建壓影響

4 結論

以某液壓系統調節蓄能器為研究對象,通過分析調節蓄能器組成部件的工作原理及受力情況,建立了調節蓄能器的AMESim仿真模型。通過將調節蓄能器模型放入油源及解鎖液壓回路進行仿真,得出以下結論:

(1)仿真驗證表明:仿真模型可以較好地模擬調節蓄能器的工作情況。

(2)仿真分析結果表明:調節蓄能器的蓄能時間與蓄能器預充氣體壓力大小及液壓油空氣含量成負相關;調節蓄能器調節閥彈簧的疲勞程度決定了調節蓄能器最終建壓大小,疲勞程度越小,調節蓄能器最終建壓值越接近最高壓力。

【1】賈銘新.液壓傳動與控制[M].北京:國防工業出版社,1999.

【2】王紅玲,逯九利,田廣來.基于AMESim的飛機防滑剎車系統數字仿真研究[J].機床與液壓,2011,39(7): 117-120.

【3】劉雷,阮春紅.基于AMESim的重型車輛油氣懸架振動特性仿真研究[J].機床與液壓,2011,39(5):105-107.

【4】付永領,祁曉野.AMESim系統建模和仿真[M].北京:北京航空航天大學出版社,2006.

【5】付奇,劉旭.礦用液壓支架千斤頂泄漏原因與排除對策分析[J].潤滑與密封,2009,34(9):120-123.

【6】羅詩淋,邢普,許瑛.全液壓推土機行駛驅動系統仿真研究[J].機床與液壓,2011,39(17):105-107.

【7】趙廣俊,呂建剛,宋彬,等.履帶車輛液壓儲能式制動系統制動性能仿真研究[J].機床與液壓,2011,39(21): 132-135.

【8】王超,曾發林,劉蕾.基于AMESim的混凝土泵車擺系統仿真研究[J].機床與液壓,2011,39(21):142-144.