皮江法煉鎂鎂渣的回收處理*

韓鳳蘭,楊奇星,吳瀾爾,郭生偉

(1.北方民族大學材料科學與工程學院,寧夏銀川 750021;2.呂勒奧理工大學礦物和金屬回收循環研究中心)

皮江法煉鎂鎂渣的回收處理*

韓鳳蘭1,楊奇星2,吳瀾爾1,郭生偉1

(1.北方民族大學材料科學與工程學院,寧夏銀川 750021;2.呂勒奧理工大學礦物和金屬回收循環研究中心)

取自寧夏惠冶鎂業的鎂渣粉體經過改質,提高其體積穩定性后可作為建筑材料。將鎂渣與硼酸鹽混合,壓制成塊,然后高溫燒結。掃描電子顯微鏡研究表明,在較高溫度下硅酸多晶型物中因為加入的硼酸鹽中的鈉離子和硼離子而穩定。鎂渣中自由氧化鎂的含量也隨著燒結過程的進行而減少。混合質量分數為0.4%~0.6%硼酸鹽的煉鎂還原渣在1 200℃燒結5~6 h后,變成體積穩定的結合體。可以將處理過的鎂渣用于建筑材料,在制鎂過程中節省寶貴的自然資源,減緩全球氣候變暖。

鎂;硼酸鹽;皮江法;穩定性;建筑材料

皮江法生產鎂產品成本低、設備投入少,但也是能源與自然資源密集型生產工藝。每生產1 t鎂產品,將會排出6.5~8 t的廢鎂渣[1-5]。煉鎂的還原渣中主要含有Ca2SiO4(s)和Fe(s)[6-7]。硅酸二鈣(坯塊內的主要產物)在冷卻期間經歷幾種物相轉變。一種轉變是β相到γ相的硅酸二鈣,此轉變發生在400~500℃同時也伴隨著接近12%的體積改變[8-9]。通過體積膨脹,固體塊狀物分解,產生細小的鎂渣[5,8]。參考穩定鎂渣的早期研究結果,應用相平衡軟件計算及相應的實驗,探索解決鎂渣粉化問題[10-11]。

1 實驗

1.1 原料

1.1.1 穩定劑的制備

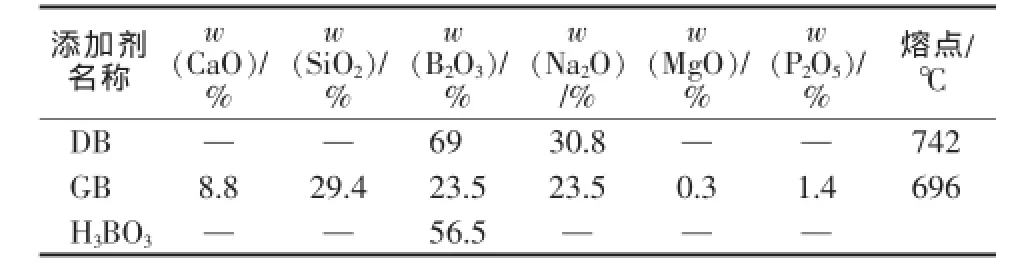

選擇3種硼酸鹽試劑處理來自鎂工廠的鎂渣粉體。表1列舉了無水硼砂、G-Vitribore 25和硼酸的組分,前二者簡稱DB和GB。DB和GB中的B2O3、Na2O對于較高溫度下硅酸二鈣的多晶型物的化學穩定性也是有效的。GB的熔點是696℃,比DB的熔點低了46℃。這兩種硼酸鹽試劑被許多工廠用于鋼渣除塵。GB中D96為1.16 mm,使用前要研磨。

表1 硼酸鹽中氧化物的含量及其熔點

1.1.2 燒結樣品的制備

將鎂渣和硼酸鹽按照不同的質量分數混合均勻,然后利用壓機壓制成型,壓力為5 t,經20 s壓制成(40×40×6)mm的方塊。加工的坯塊放置在馬弗爐中進行燒結,燒結溫度為1 200℃,保溫2~6 h。燒結塊隨爐自然冷卻,冷卻時間為10~12 h。檢驗冷卻后的樣品來評價處理效果,取出樣品,用游標卡尺測量其尺寸,觀察樣品粉化情況。

1.2 性能表征

利用XRD-6000 X射線衍射儀對原始鎂渣進行物相分析;利用SSX-550掃描電子顯微鏡研究拋光后的燒結塊的形貌和元素分布;通過FactSage6.2計算預測主要礦相在鎂渣冷卻平衡條件下反應產物。

2 結果與討論

2.1 鎂渣樣品粒度分析

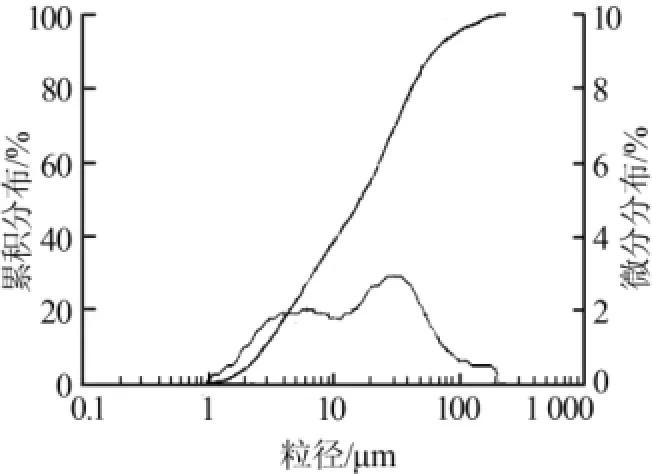

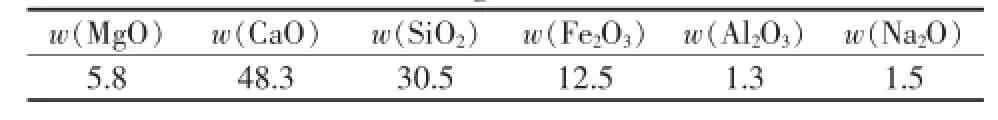

鎂渣的粒度分布見圖1。由圖1可知,原始鎂渣顆粒比較細,D95為99.5 μm。鎂渣中的氧化物和元素含量分析見表2。由表2可見,鎂渣中氧化鎂的質量分數為5.12%,鎂渣堿度為1.58。

圖1 實驗用鎂渣的粒度分布

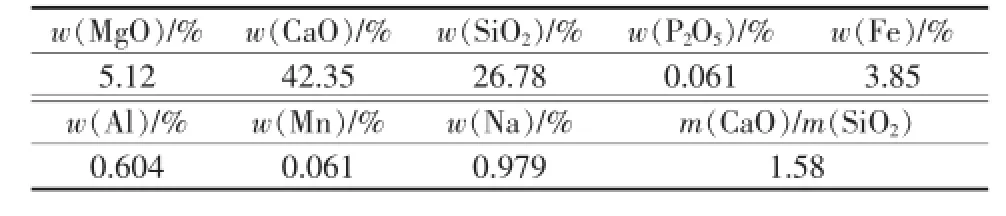

表2 鎂渣中的氧化物和元素含量分析

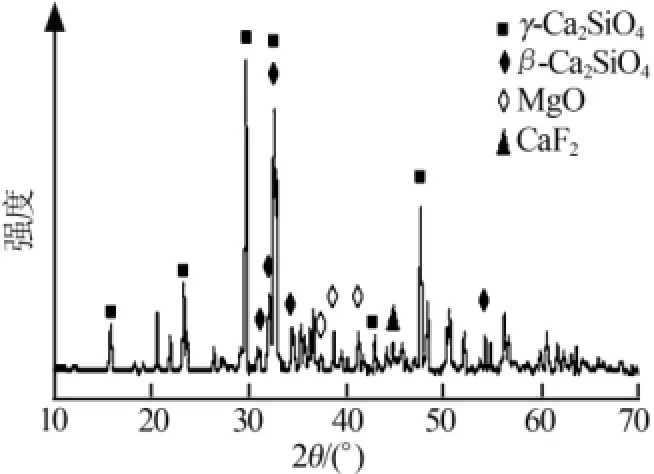

X射線衍射分析原始鎂渣樣品的結果見圖2。在樣品中的主要存在相γ-硅酸二鈣造成鎂渣的分散;氟化鈣和自由氧化鎂在樣品中以次要相呈現;β-硅酸二鈣在XRD分析時也是以次要相被探測到,表明少量的β-硅酸二鈣存在于鎂渣中。

圖2 原鎂渣粉的XRD譜圖

2.2 FactSage 6.2計算預測

按照FactSage 6.2計算調整鎂渣組成,結果見表3。并用FactSage6.2計算在100~1 300℃和一個大氣壓時渣中形成的主要相的含量,以克或質量分數計。程序模擬僅形成γ和α′硅酸二鈣晶體。按照FactSage 6.2計算從1 300℃冷卻到100℃鎂渣的相平衡分布見圖3。由圖3可見,α′-Ca2SiO4多晶體在1 000~1 300℃高溫時質量分數僅有29%。鎂硅鈣石[MgOCa3O3Si2O4(s)]由MgO、CaO和SiO2形成,是主要相,650~1 300℃時質量分數為47%;但鎂硅鈣石在500℃左右大部分分解,在接近100℃時成為質量分數為17.5%的次要相。結果表明,γ-Ca2SiO4晶體在接近100℃時轉變成質量分數為56%的主要相;γ-Ca2SiO4的渣將會分解成細粉狀或粉塵。

表3 按照FactSage 6.2計算調整鎂渣組成%

圖3 按照FactSage 6.2計算從1 300℃冷卻到100℃鎂渣的相平衡分布

2.3 燒結對塊狀物性能的影響

圖4為實驗26在1 200℃下燒結5 h的試樣照片。圖5為實驗32在1 200℃燒結6 h的試樣照片。圖4和圖5所示的部分燒結塊,不加硼酸鹽時,燒結塊通過體積膨脹碎成小片或者粒狀,顏色與鎂渣的顏色一致,為淺灰色,如編號55的燒結塊;通過混合質量分數為0.34%~0.95%的硼酸鹽,方塊體積變小,越來越密,且顏色逐漸變深,由淺灰色變為深棕色。從圖5可見,硼酸鹽加入量較低時,燒結塊的顏色和三維尺寸的變化較小,燒結塊部分出現裂縫或者損壞,表明加入硼酸鹽含量低,鎂渣穩定性差。

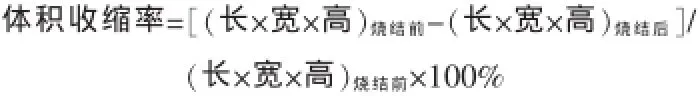

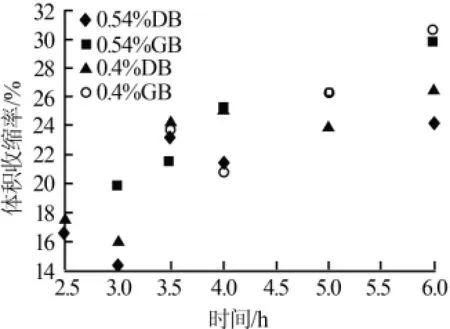

當燒結時間少于2.5 h,所有的燒結方塊碎裂。測量燒結前和燒結后方塊的三維尺寸,利用如下式子來計算方塊的體積收縮率。在1 200℃下燒結,燒結時間對體積收縮率的影響見圖6。由圖6可見,加入DB和GB的質量分數為0.4%~0.54%、燒結6 h,體積收縮率達到24%~31%;加入相同量的硼酸鹽、燒結時間為3 h,體積收縮率為14%~20%。

圖4 實驗26在1 200℃下燒結5 h的試樣照片

圖5 實驗32在1 200℃燒結6 h的樣品照片

圖6 在1 200℃下燒結時間對體積收縮率的影響

圖4~6顯示的結論表明,方塊體積收縮與處理渣料的能否粉化有關。不加硼酸鹽穩定高溫穩定相β-Ca2SiO4,存在于原始鎂渣中的低溫穩定相γ-Ca2SiO4就會在燒結冷卻過程再度形成,使方塊樣品體積膨脹和碎裂。加入硼酸鹽,β-Ca2SiO4相的形成伴隨著12%的體積收縮。

體積收縮率與燒結時間、硼酸加入量都是處理鎂渣的重要參數。穩定鎂渣需要加入的B2O3最小量為0.1%(質量分數)。在渣中的硼酸粒子應該與Ca2SiO4微粒接觸并融入Ca2SiO4晶體結構中,和Ca2SiO4形成固溶體。

燒結過程中,硼酸鹽中的B2O3需要通過擴散與Ca2SiO4接觸。固態B2O3的擴散速率在低溫時較低,B2O3和Ca2SiO4形成固溶體的反應速率在低溫時也較低,B2O3和Ca2SiO4接觸并發生相變形成固溶體需要相當長的時間。B2O3的擴散速率以及和Ca2SiO4的相反應速率可能隨著燒結溫度和硼酸鹽加入量的增加而增加。反應速率增大,處理時間縮短。

方塊燒結溫度為1 200℃,比硼酸鹽的熔點更高。液態硼酸鹽的形成不能縮短燒結時間,燒結時間少于3 h的方塊質量通常很差。高質量的方塊或者用于建筑材料的混凝土需要燒結6 h。硼酸鹽的加入量一般不超過0.6%。后續研究有必要發展更加有效的鎂渣塊燒結方法。

2.4 燒結樣品的SEM-EDS分析

圖7上部分是GB加入量為0.54%、燒結溫度為1 200℃、燒結時間為3.5 h的方塊樣品的SEM圖。能夠在正中間清晰地觀察到長40 μm、寬10 μm的棒狀晶體的存在。圖7的下部分圖表明方塊樣品中存在O、Na、Si、Mg、Ca和B。根據FactSage計算,MgOCa3O3Si2O4(s)和Na2Ca2Si3O9(s)以次要相存在于鎂渣中。基于譜圖和FactSage計算,棒狀晶體可能由B、Na和MgOCa3O3Si2O4(s)的固溶體構成,它可能是溶有B和Mg的Na2Ca2Si3O9(s)礦物。燒結溫度為3.5 h時,可能對于B從晶體擴散到低B量附近區域時間太短。在圖7的右部分觀察到一個平坦而密集的區域,根據Ca和Si的譜圖,這可能是由Ca2SiO4(s)礦形成的。譜圖還顯示了Na和B元素分布,而且Na比B含量和密度更高。Na離子或者B離子能夠通過Na-Ca取代或者B-Si取代來穩定Ca2SiO4。在平坦而密集的區域發現的Na和B元素能夠通過不同離子取代而互相促進穩定高溫Ca2SiO4相。

圖7 實驗29的方塊樣品的SEM圖及其元素譜圖

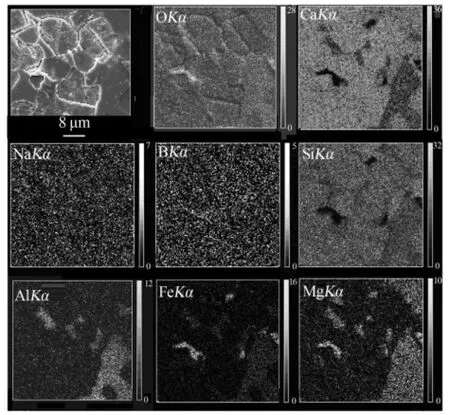

圖8是DB加入量為0.53%、燒結溫度為1200℃、燒結時間為3.5 h的方塊樣品的SEM圖和元素譜圖。由譜圖結果可以推斷出,Ca2SiO4晶粒在譜圖中占據了較大面積,而且B和Na形成固溶體,這個甚至還可能分布在相同區域。Na離子和B離子能夠通過離子擴散機理穩定高溫Ca2SiO4相。圖8表明存在包含礦物相的MgO,從圖8MgKα圖的右下角和CaKα和Si Kα圖可見,該區域占滿了Ca2SiO4晶粒。圖7顯示Mg、Ca和Si共存,在棒狀晶體和平坦而密集的區域富集Ca2SiO4(s)礦相。圖3中FactSage預測除了形成MgOCa3O3Si2O4(s)和(MgO)(Fe2O3)(s)相,MgO也可能和Al2O3反應形成MgAl2O4。較低區域附近發現Mg和Al元素,在圖8的SEM圖右角能夠證明燒結塊中MgAl2O4的形成。

圖8 實驗29的方塊樣品的SEM圖及其元素譜圖

圖7、圖8和圖3顯示存在的次要相中包含MgO。由此可推斷出,通過燒結鎂渣粉體和硼酸鹽的混合物,不僅可以減少γ-Ca2SiO4,而且也會減少自由MgO的含量,這樣可以將鎂渣作為高體積穩定性的建筑材料。

基于目前的實驗結果,可選擇硼酸鹽試劑中的DB和GB來處理鎂渣。DB和GB中分別有30.8%和23.5%的Na2O,能夠穩定高溫Ca2SiO4相。在1 200℃處理鎂渣,建議DB和GB的添加量至少為0.4%或者添加至少0.6%的H3BO3,燒結鎂渣-硼酸鹽方塊的時間不低于5 h。

3 結論

鎂渣的XRD分析和熱力學相平衡計算顯示,γ-Ca2SiO4作為主要相存在并導致鎂渣粉化。鎂渣-硼酸鹽塊狀物用于燒結實驗,通過1 200℃燒結3~6 h,方塊顏色從淺灰色變為深棕色,燒結后的塊狀物體積也減少了20%~30%。對燒結塊樣品的SEM圖的研究表明,硼酸鹽中的Na離子和B離子通過離子交換機制穩定γ-Ca2SiO4高溫相,這能夠阻止鎂渣中γ-Ca2SiO4的再次形成。SEM結果也揭示了在燒結塊中自由MgO含量的減少。目前的測試結果表明,在鎂渣中添加0.4%~0.6%的硼酸鹽,形成鎂渣-硼酸鹽的混合物,然后在1 200℃保溫5~6 h,這也是鎂渣處理的有效辦法。燒結后可以將鎂渣作為建筑材料,節省寶貴的自然資源,降低鎂渣生產對全球氣候變暖的影響。

[1]殷建華.世界鎂工業的發展與前景[J].世界有色金屬,2005(7):58-66.

[2]申明亮.電解法與皮江法煉鎂的效益比較及分析[J].有色冶金節能,2009,10(5):6-9.

[3]左鐵鏞.我國原鎂工業發展循環經濟的潛力和對策[J].再生資源與循環經濟,2008(9):4-8.

[4]Halmann M,Frei A,Steinfeld A.Magnesium production by the Pidgeon process involving dolomite calcination and MgO silicothermic reduction:thermodynamic and environmental analyses[J]. Ind.Eng.Chem.Res.,2008,47(7):2146-2154.

[5]婁光偉,張祖逖,申玉鵬,等.硅熱法煉鎂的節能和清潔能源解決方案[J].有色金屬(冶煉部分),2005(3):16-19.

[6]Ramakrishnan S,Koltun P.Global warming impact of the magnesium produced in China using the Pidgeon process[J].Resources,Conservation&Recycling,2004,42(1):49-64.

[7]Pidgeon L M,Alexander W A.Thermal production of magnesium:pilot plant studies on the retort ferrosilicon process:New York meeting:reduction and refining of non-ferrous metals[J].Trans.Am. Inst.Mining Mater.Eng.,1944,159:315-352.

[8]高楓,馮乃祥,畢穎,等.皮江法煉鎂過程生命周期評價[J].有色金屬,2009(4):185-188.

[9]聶祚仁,高峰,崔素萍,等.材料環境協調性評價的發展及在節能減排中的應用[J].新材料產業,2007(12):47-50.

[10]FrancescoCherubini,MarcoRaugei,SergioUlgiati.LCAofmagnesium production:technological overview and worldwide estimation of environmental burdens[J].Resources,Conservation and Recycling,2008,52(8/9):1093-1100.

[11]Bale C W,Chartrand P,Degterov S A,et al.Factsage termochemical software and databases[J].Calphad,2002,26(2):189-228.

Reclaim and treatment of magnesium slag from pidgeon process

Han Fenglan1,Yang Qixing2,Wu Laner1,Guo Shengwei1

(1.School of Materials Science&Engineering,Beifang University of Nationalities,Yinchuan 750021,China;2.Research Center of Minerals and Metals Recovery and Recycling,Lulea University of Technology)

Magnesium slag powder from Ningxia Huiye Magnesium Industry Co.,Ltd.was treated to improve the volume stability for its application in building materials.The slag was mixed with borates,pressed into briquettes,and then sintered at high temperature.SEM studies showed that under higher temperature Ca2SiO4polymorphs were stabilized by Na and B ions in the added borates.The free MgO content in the slag was also decreased by the sintering treatment.The slag powder,after mixing with 0.4%~0.6%(mass fraction)of borates and sintering at 1 200℃for 5~6 h,became volume stable aggregates.It is then possible to use the treated slag in building materials,saving valuable natural resources and decreasing the global warming impact in magnesium production via Pidgeon process.

magnesium;borates;pidgeon process;stability;building material

TQ132.2

A

1006-4990(2013)07-0052-04

2013-01-31

韓鳳蘭(1965—),女,教授,主要從事工業廢渣處置研究,已發表論文近40篇。

十二五支撐計劃(2012BAC12B05);973前期研究專項(2011CB612208)。

聯系方式:625477897@qq.com