酸堿法生產活性氧化鋅經濟性差異對比分析

蔡建國

(江蘇銀茂控股集團有限公司,江蘇 南京 210033)

酸堿法生產活性氧化鋅經濟性差異對比分析

蔡建國

(江蘇銀茂控股集團有限公司,江蘇 南京 210033)

通過對4種生產活性氧化鋅工藝,即酸法的加純堿(Na2CO3)法和加碳酸氫氨(NH4HCO3)法,氨浸法的加熱蒸氨讓氨揮發法和通入二氧化碳碳化法的差異部分的經濟性進行分析,對比發現堿法總體優于酸法,其中以氨浸蒸氨法經濟性最佳。酸法不僅存在浸出劑和合成劑消耗成本高,而且酸法生產活性氧化鋅會產生大量的廢水,廢水處理成本高于回收產品的收入,經濟性較差。因此推薦用氨浸蒸氨法生產活性氧化鋅,不僅經濟而且環保。

活性氧化鋅;浸出成本;合成成本;廢水處理成本;回收產品收入

濕法生產活性氧化鋅是廢鋅資源再利用的一種途徑,其產品具有較高的表面活性和較大的比表面積,擁有普通氧化鋅所無法比擬的特殊性能,在橡膠、涂料、催化劑和化纖等行業中有著廣泛的應用前景[1]。濕法生產活性氧化鋅工藝繁多,往往為企業在工藝選擇上帶來困擾。筆者就4種典型的酸堿法生產活性氧化鋅工藝中存在的差異部分做了經濟對比分析,以期優選出較佳的工藝,為相關企業決策提供參考。

1 工藝流程分析

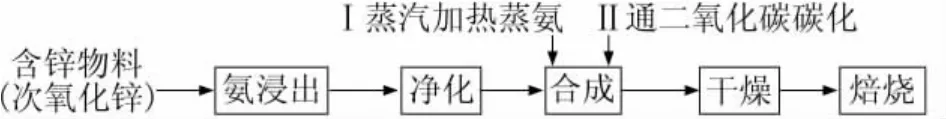

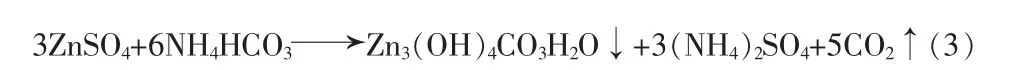

目前,中國濕法生產活性氧化鋅比較成熟的酸法工藝為硫酸法,堿法工藝為氨浸法。硫酸法的工藝流程見圖1,其合成方法有加純堿(Na2CO3)和加碳酸氫氨(NH4HCO3)兩種。氨浸法的工藝流程見圖2,其合成方法有加熱蒸氨讓氨揮發和通入二氧化碳碳化兩種。

圖1 硫酸法生產活性氧化鋅工藝流程圖

圖2 氨浸法生產活性氧化鋅工藝流程圖

從圖1、圖2的工藝流程分析可以發現,酸法和堿法生產活性氧化鋅的工藝差異主要在浸出和合成兩個工序,因此針對該差異部分做了經濟性分析對比,以期找到最佳的生產工藝。

2 經濟性分析

2.1 硫酸法

2.1.1 浸出

酸法浸出工序浸出劑為硫酸,浸出反應式:

反應中考慮到其他金屬的耗酸和讓鋅充分浸出等因素,硫酸過量系數取1.2(下述無特別注明,其除鋅以外的輔料過量系數均為1.2),因此每生產1 t活性氧化鋅需要硫酸:98/81.5×1.2=1.44 t。硫酸的價格波動較大,筆者采用江蘇銀茂控股集團有限公司2002—2008年的平均價420元/t,則浸出劑成本為420×1.44≈605元/t。

2.1.2 合成

1)純堿法。該方法主要是向用硫酸浸出凈化好的含鋅母液中加入純堿,其反應式:

由式(2)可知,單位活性氧化鋅需要純堿:106/81.5× 1.2=1.56 t。純堿價格為1 500元/t,則純堿法合成劑成本為1 500×1.56=2 340元/t。

硫酸純堿法的廢水中有大量的硫酸鈉必需濃縮回收,直接排放會污染環境。廢水處理消耗的煤按20 930 kJ/kg計,煤價為600元/t,熱能有效利用系數為0.4(以下煤的相關數據同上)。假設浸出凈化母液鋅的質量濃度為110 g/L,加入的Na2CO3質量分數為50%,其沉淀Zn5(CO3)2(OH)6中水的質量分數為40%(忽略比重因素),則每1 L凈化母液合成反應過濾后需要濃縮的水量=凈化母液質量-硫酸鈉質量-沉淀物和所帶的水質量-反應消耗的水的質量+加入合成劑所加的水質量,即1 000-142/65.5×110× 1.2-110×549.5/327.5×(1+0.4)-110×54/327.5+106/ 65.5×110×1.2=1 000-286-258-18+214=652 g。

工程教育專業認證背景下《反應工程》課程教學模式改革…………徐 麗 李 濤 周國莉 侯翠紅 劉國際 (2-94)

假設凈化母液合成反應過濾的溫度為50℃,則單位活性氧化鋅廢水處理消耗的煤的成本:65.5× 1 000/0.11/81.5×0.652×[(100-50)+540]×4.186/ 20 930/0.4×0.6=843元/t

每生產1 t活性氧化鋅廢水處理的設備折舊、人員工資、其他動力消耗和回收產品包裝大約為300元/t,則單位廢水處理成本為843+300=1143元/t。

硫酸純堿法每生產1 t活性氧化鋅廢水處理能回收硫酸鈉(Na2SO4):142/81.5×1.2=2.1 t。硫酸鈉按500元/t計,則回收產品收入:2.1×500=1 050元/t。

硫酸純堿法每生產1 t活性氧化鋅浸出加合成的綜合成本=浸出劑成本+合成劑成本+廢水處理成本-回收產品收入,即605+2 340+1 143-1 050= 3 038元/t。

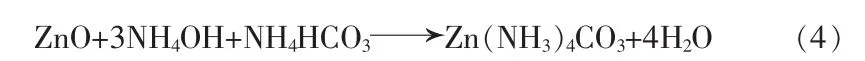

2)碳酸氫氨法。該方法主要是向用硫酸浸出凈化好的含鋅母液中加入碳酸氫氨,其反應式:由式(3)可知,每生產1 t活性氧化鋅需要碳酸氫氨:158/81.5×1.2=2.33 t。碳酸氫氨的價格為700元/t,則單位活性氧化鋅合成劑成本為700×2.33=1 631元/t。

硫酸碳酸氫氨法的廢水中有大量的硫酸氨必需濃縮回收,直接排放會污染環境。假設浸出凈化母液鋅的質量濃度為110 g/L,加入的碳酸氫氨質量分數為65%,其沉淀Zn3(OH)4CO3H2O中水質量分數為40%(忽略比重因素),每1 L凈化母液合成反應過濾后需要濃縮的水量=凈化母液質量-硫酸氨質量-沉淀物和所帶的水質量+加入合成劑所加的水質量,即1 000-132×110/161.5×1.2-110×342.5/196.5×1.4+110×158/161.5×35/65×1.2=1 000-108-268+70= 694 g。

假設凈化母液合成反應過濾的溫度為50℃,則每生產1 t活性氧化鋅廢水處理消耗的煤的成本:65.5×1 000/0.11/81.5×0.694×[(100-50)+540]×4.186/ 20 930/0.4×0.6=897元/t。

每生產1 t活性氧化鋅廢水處理的設備折舊、人員工資、其他動力消耗和回收產品包裝大約為300元/t,則單位廢水處理成本為897+300=1197元/t。

硫酸碳酸氫氨法每生產1 t活性氧化鋅廢水處理能回收硫酸氨[(NH4)2SO4]:2.33×132/158=1.947 t。硫酸氨價格按600元/t計,則回收產品收入:1.947× 600=1 168元/t。

硫酸碳酸氫氨法每生產1 t活性氧化鋅浸出加合成的綜合成本=浸出劑成本+合成劑成本+廢水處理成本-回收產品收入,即605+1631+1 197-1 168= 2 265元/t。

2.2 氨浸法

2.2.1 浸出

氨浸法浸出時發生的主要反應[1]如下:

由于浸出劑氨水和碳酸氫氨消耗量和后續的合成工序回收產品相關,其浸出劑的消耗成本和合成工序成本一起計算。

2.2.2 合成

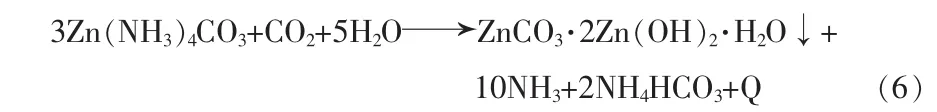

1)蒸氨。將浸出凈化母液通過蒸汽加熱使氨揮發,破壞浸出凈化母液中的鋅氨絡合使鋅以堿式碳酸鋅析出,其反應式:

其蒸發的氨和二氧化碳經冷卻回收返回浸出工序循環使用。從反應式(4)、(5)可知,回收的氨和二氧化碳不能直接返回浸出工序循環使用,還需要補充一定量的碳酸氫氨,補充量為(每生產1 t活性氧化鋅):79/81.5×1.2/3=0.388 t。碳酸氫氨的價格為700元/t,則單位活性氧化鋅碳酸氫氨消耗成本為700×0.388≈272元/t。

每生產1 t活性氧化鋅蒸發氨的量:68/81.5× 1.2=1 t。每生產1 t活性氧化鋅蒸發二氧化碳的量:44/81.5×2/3×1.2=0.432 t。每生產1 t活性氧化鋅需浸出凈化母液量:65.5/81.5/0.11=7.3 t。設浸出凈化母液蒸發前溫度為25℃(忽略母液比重),則可以計算出單位活性氧化鋅需消耗的蒸汽量為1 691 kg,從而計算蒸氨耗煤成本為:[1 691×(540+75)]×4.186/20 930/0.4×0.6=312元/t。

其回收裝置折舊和其他動力消耗按每生產1 t活性氧化鋅100元計,廢水可達標排放。氨浸蒸氨法每生產1 t活性氧化鋅浸出加合成的綜合成本:272+312+100=684元/t。

2)碳化。該方法是向氨浸出的凈化母液充入二氧化碳,以碳化的方法沉淀析出堿式碳酸鋅,其反應式:

該反應為放熱反應,為了促進反應的持續進行必須在反應釜中加裝冷卻器移去反應熱,同時由于二氧化碳容易溢出必須在一定的承壓容器中進行。反應過濾后的殘液,返回浸出使用時必須加入一定量的濃氨水。根據某企業的生產實際,每生產1 t活性氧化鋅需添加18%~20%(質量分數)的濃氨水1 t和碳化消耗二氧化碳1 t,濃氨水和二氧化碳單價分別為600元/t和550元/t,每生產1 t活性氧化鋅其冷卻裝置折舊和其他動力消耗總計為100元,則單位活性氧化鋅浸出加合成的綜合成本:600+550+100=1 250元/t。

3 酸堿法經濟性對比分析

通過計算和分析對比可知,總體上堿法的經濟性優于酸法,其中以氨浸蒸氨法為最佳,綜合成本僅為684元/t,比酸法中較為經濟的硫酸碳酸氫氨法還少1 581元,造成這種差別的主要原因是酸法的浸出劑和合成劑成本消耗高,而堿法的浸出劑和合成劑可回收,且回收成本較低。另外酸法還存在廢水處理的問題,廢水處理成本高于回收產品的收入,經濟效益低下。

4 結論

通過對酸堿法4種生產活性氧化鋅工藝的經濟性進行分析對比,得到堿法的氨浸蒸氨工藝經濟性較佳的結論,并就造成差異的主要原因作了分析與探討,以期為企業決策提供參考。

[1]舒萬艮.有色金屬精細化工產品生產與應用[M].長沙:中南工業大學出版社,1995.

聯系方式:cjg1960@hotmail.com

Comparative analysis on economical difference of activated zinc oxide production by acid/base methods

Cai Jianguo

(Jiangsu Yinmao Holding Group Co.,Ltd.,Nanjing 210033,China)

By analyzing the economical efficiency of the differences of four methods of manufacturing activated zinc oxide,which are the acid method of adding soda(Na2CO3),the acid method of adding ammonium hydrogen carbonate(NH4HCO3),the ammonia leaching-ammonia distillation method(evaporating ammonia by heating),and carbonization method(by inletting carbon dioxide),it′s found that the alkali methods are superior to the acid methods,and the ammonia leaching-ammonia distillation method is the most cost-effective one.Acid methods have higher consumption costs of leaching reagent and synthesizing agent.Furthermore,the acid methods produce a large amount of wastewater during the manufacture process of activated zinc oxide.Since the treatment cost of wastewater is higher than the revenue of product recovery,their economical efficiency is poor.In conclusion,it is recommended to use the ammonia leaching-ammonia distillation method to manufacture activated zinc oxide,because it is not only economical,but also environmentally friendly.

activated zinc oxide;leaching cost;synthesis cost;wastewater treatment cost;product recovery

TQ132.41

A

1006-4990(2013)08-0005-03

2013-02-12

蔡建國(1960—),男,高級工程師,主要從事納米材料的研發工作,已公開發表文章8篇。