線結構光多分辨率測量系統

張維光

(西安工業大學 光電工程學院,陜西 西安 710032)

0 前言

在航空航天、礦山機械、大型水電機組等重型機械應用領域,復雜型面工件被大量采用,這些工件的測量一般采用間接檢測方法。通過對工件表面點的位置坐標或一些幾何量測量后,再通過推演解算獲得對工件的測量評價結果[1]。復雜型面物體測量常見的方法之一是基于三坐標測量機的逐點檢測法。這種方法的優點是單點檢測數據精度高,缺點是檢測速度慢,檢測軌跡及人為因素對檢測結果影響大[2-3]。光學精密測量方法是應用于大尺寸、復雜型面物體測量的一種有效方法,具有非接觸、比逐點測量法效率更高等特點[4]。本文針對航空發動機葉片復雜型面工件檢測要求,提出了多個線結構光源系統及多個圖像傳感器檢測技術方案,討論了檢測系統單相機成像系統模型,繪制了系統設計過程及測量過程進行系統參數設置的參考圖表,設計完成一種單相機成像系統組成結構。并通過測量系統完成了對航空發動機葉片的測量。

1 測量系統方案設計

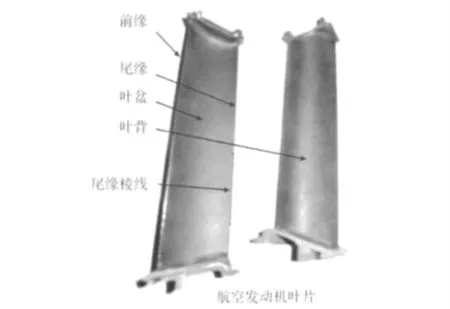

如圖1 所示,航空發動機葉片是一種典型的復雜型面工件。其檢測是通過測量葉片尾緣棱線垂直截面輪廓曲線,并對曲線進行分析解算出葉片幾何形狀信息參量[1]。用垂直于葉片棱線的截面截取獲得的葉片輪廓線稱為氣動數據曲線。葉片氣動數據曲線葉盆與葉背處曲率小,前緣和尾緣處曲線的曲率大。氣動數據曲線外接矩形邊長最大值約為100 mm,尾緣處曲線的半徑最小值約1 mm。測量要求對氣動數據曲線上點的空間位置誤差小于0.05 mm。因此葉片整體形貌具有測量范圍大,測量精度高等特點。

圖1 被測葉片Fig.1 Blades under test

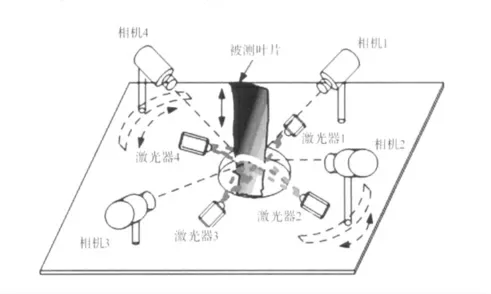

基于線結構光的多分辨率測量技術方案如圖2 所示,測量系統由四相機成像子系統,多線結構光光源子系統及一個閉環控制機械機構組成。相機1 和相機3 具有大的視場,較小的放大倍率,用于測量葉片的葉盆和葉背輪廓。相機2 和相機4可以繞測量系統中心旋轉,放大倍率大視場小,用于對準葉片的前緣與尾緣。光源系統由4 個或多個線結構光激光器組成,當待測物體被機械機構帶動在儀器中心上下運動時,線結構光會在物體表面形成一條閉合光帶,光帶的形狀包含有三維物體輪廓的截面形狀信息。成像子系統從四個方向采集光帶的圖像,經過系統標定和圖像數據解算得到物體一個截面的空間分段曲線。對分段曲線進行數據拼接處理得到物體一個截面的輪廓測量數據。根據葉片測量精度要求,設置上下運動機構的運動步長。工件在系統中上下運動一次,完成一次測量過程。各成像子系統的物距和像距以及其在空間對準的位置可以根據測量要求進行調整,從而有效地提高測量系統的適應性。

圖2 葉片測量技術方案Fig.2 Scheme of blade measuring technology

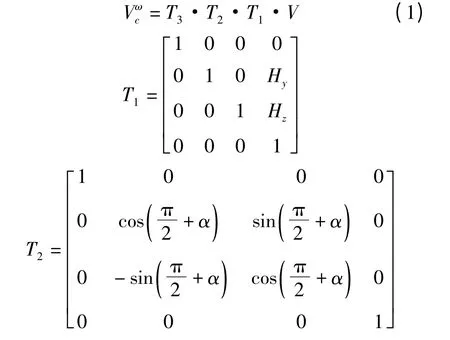

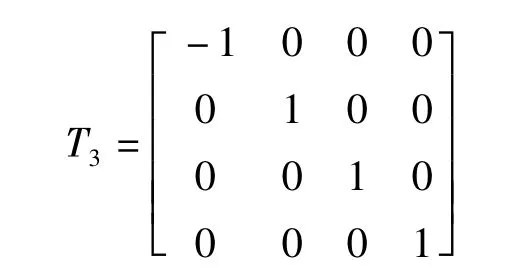

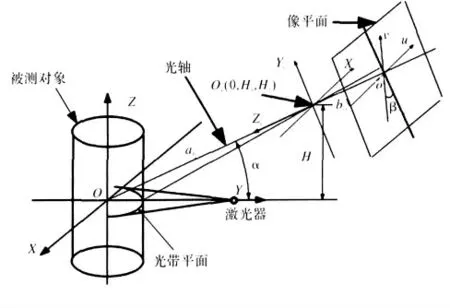

2 測量系統建模

測量系統的方案確定后,根據測量范圍及測量精度確定系統參數,完成系統理論建模是設計過程的重要環節。成像系統建模以像平面光帶特征點提取誤差作為主要誤差源。針對不同的系統參數,分析光帶特征點提取誤差所引起的光帶截面數據點的空間誤差。成像系統建模采用透鏡成像針孔模型與徑向畸變模型為理論基礎[5],結合了世界坐標系向像平面坐標系的坐標變換。世界坐標與像平面坐標之間關系示意圖如圖3 所示。Oc- XcYcZc為世界坐標系右手系;O- XY為攝像機坐標系;O-XYZ為像平面坐標系,它們都是左手系。光軸與線結構光平面夾角為α;為了滿足成像Scheimpflug 條件,像平面法線與光軸夾角為β;攝像機光心在O-XYZ 坐標系中的坐標為Oc(0,Hy,Hz),世界坐標系Oc-XcYcZc中任一點在Oc-XcYcZc坐標系中的坐標為H]T,根據坐標系變換關系可得

a1,b0為O-XYZ 坐標系原點成像時的物距和像距。從攝像機坐標系向像平面坐標系應用透視變換,在系統實現過程中,由于β 值小,取β≈0,可得

圖3 世界坐標與像平面坐標之間關系示意圖Fig.3 Relationship between world coordinate and image plane coordinate

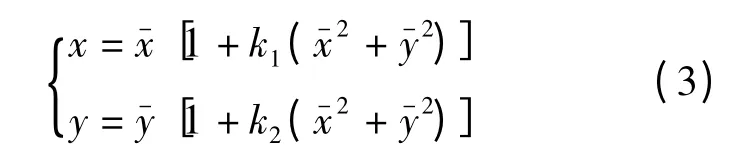

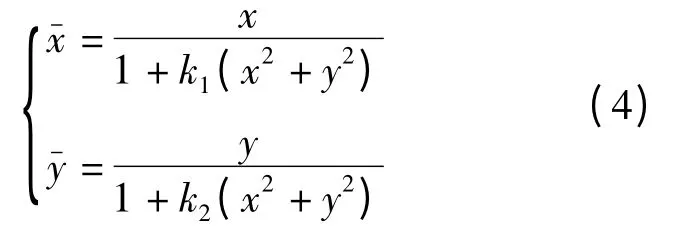

式中,k1、k2為光學系統成像徑向畸變系數,當k1、k2較小時,式(2)、(3)可近似為

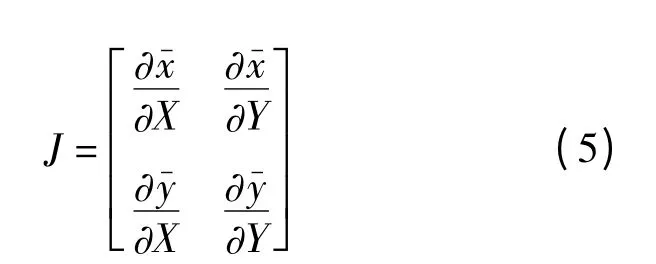

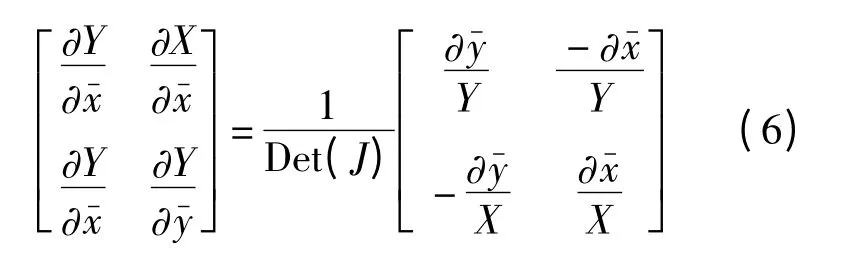

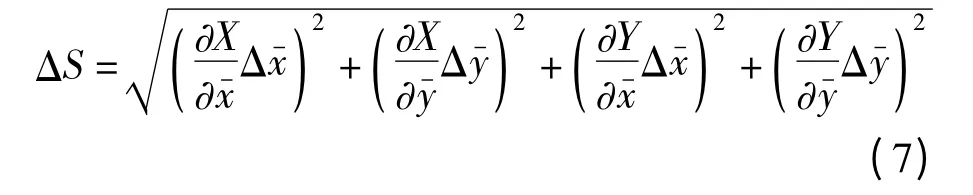

選取結構光帶平面為O-XYZ 坐標系中Z=0 的平面,求取式(4)關于(X,Y)坐標的雅可比矩陣

Det(J)是雅可比矩陣J 的行列式,計算測量范圍內任一點P(X,Y)的Det(J)。在測量范圍內通過計算均可得到Det(J)≠0。根據反函數組定理[6],式(4)所述函數組在P 點的某鄰域內反函數組存在,即

根據測量系統在測量范圍100 mm ×100 mm范圍內精度0.05 mm 的要求,選取系統參數:成像系統焦距,成像系統物距和像距,圖像傳感器的參數,以及光帶特征平面與成像透鏡光軸之間的夾角α,像平面法線與光軸夾角為β。系統參數α 選擇為45°,可以兼顧系統成像質量及測量精度。α 角度值大,根據激光三角法出射光束與反射光束之間的夾角大,系統可能采集到不完整的光帶圖像。α 角度值小,根據激光三角法測量原理,系統的測量精度會降低。

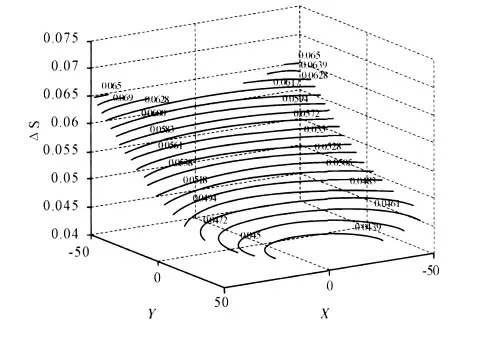

在光電成像系統設計過程中,首先確定光電成像傳感器參數可以簡化系統設計。成像傳感器與系統建模有關的主要參數有靶面尺寸和像元尺寸,靶面尺寸與系統的測量范圍有關,像元尺寸與系統的測量精度有關。成像系統焦距是決定系統的測量范圍另一主要因素。當選取成像系統焦距為25 mm 時,物距a0=324.99,像距b0=27.08,及通過系統標定透鏡徑向畸變系數:k1=0.0029,k2=0.0036 作為一組系統參數。這時當圖像數據提取測量數據空間位置誤差是單個像元時(=0.0052 mm),ΔS 在測量范圍內的分布如圖4 所示。圖4 是成像平面光帶特征點提取誤差相同時測量系統世界坐標系中測量誤差分布規律,離成像子系統越遠,測量誤差越大。圖4 所對應的系統參數在Y 方向[-10,50]范圍內,測量誤差小于系統設計要求0.05 mm。因此,圖4 中所選的系統參數是一組有效的系統參數,可以應用于對航空發動機葉片葉盆及葉背輪廓的測量時系統參數選取的依據。

圖4 焦距f=25 mm,a0=324.99,b0=27.08 時ΔS 隨X 和Y 的分布曲線Fig.4 Distribution variation of ΔS with X and Y as focal length f=25mm,a0=324.99,b0=27.08

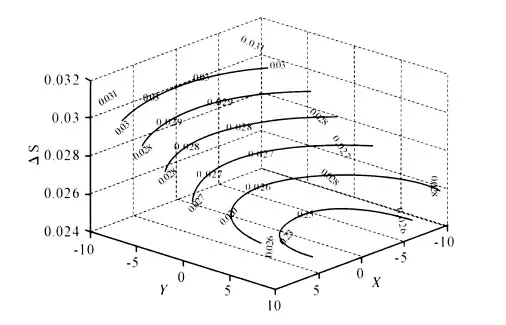

當進行葉片前緣尾緣測量時,改變系統焦距、像距和物距,像面特征點提取誤差為一個像元大小時,在測量范圍20 mm×20 mm 內都可滿足0.050 mm 測量精度的要求。圖5 是葉片前緣和尾緣檢測系統參數設置的依據圖表之一。在實際的數據處理過程中,圖像特征點的提取誤差小于1 個像元,這時測量系統誤差主要受線結構光的寬度影響,測量數據點以在一定誤差范圍內隨機分布,需采取有效的曲線平滑方法提高測量精度。

在系統設計過程中,圖4 和圖5 是確定系統參數設計圖表的一部分。根據測量對象的要求及上述系統模型,繪制出各種測量需求情況下的圖表,作為選擇系統參數和改變系統參數設置的依據。從系統模型可知各測量子系統可以獲得不同精度的測量數據,從而使測量系統具有多分辨率測量系統的特征。

3 測量系統研制與測試

3.1 成像子系統設計

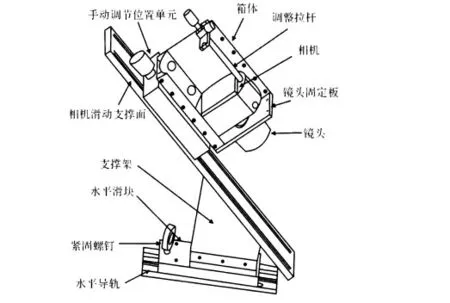

根據成像系統模型分析,成像子系統的結構必須滿足以下幾點:成像系統的光軸與光帶特征平面的夾角α 近似為45°,成像子系統的像距b0和物距a0應能在一定范圍內調整。光軸與攝像機像平面之間的夾角β 能在微小范圍內調整,以滿足成像的Scheimpflug 條件。設計完成的一種成像子系統的結構圖如圖6 所示。攝像機固定在一箱體內,箱體上下有半圓形的軌道,安裝攝像機的夾具可以通過箱體尾部的調整桿在箱體內前后滑動,改變成像子系統的像距b0。透鏡安裝在箱體的前面板上,前面板與箱體之間用夾有彈簧的螺釘固定,通過螺釘可以調整透鏡光軸與攝像機像平面之間的夾角β。安裝攝像機的箱體固定在一手動調整位移臺上,可以對成像系統的物距a0進行精確調整。手動調整位移臺安裝在可使攝像機在較大范圍內滑動的滑動支架上,用于大范圍調整成像子系統物距a0時使用。滑動支架固定一水平滑塊上,滑動支架的滑動支撐面與水平成近似45°。水平滑塊可帶動滑動支架在水平方向沿導軌前后移動,調整成像子系統的測量范圍。

圖5 焦距f=35 mm,a0=109.88,b0=38.46 時ΔS 隨X 和Y 的分布曲線Fig.5 In the range of 20 mm×20 mm,distribution variation of ΔS with X and Y as focal length f=35mm,a1=109.88,b0=38.46

圖6 成像子系統示意圖Fig.6 Schematic diagram of imaging subsystem

3.2 測量系統的研制與測試

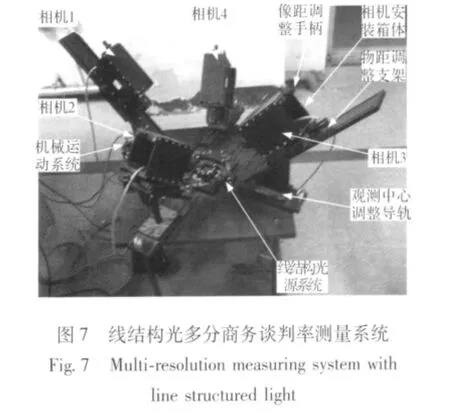

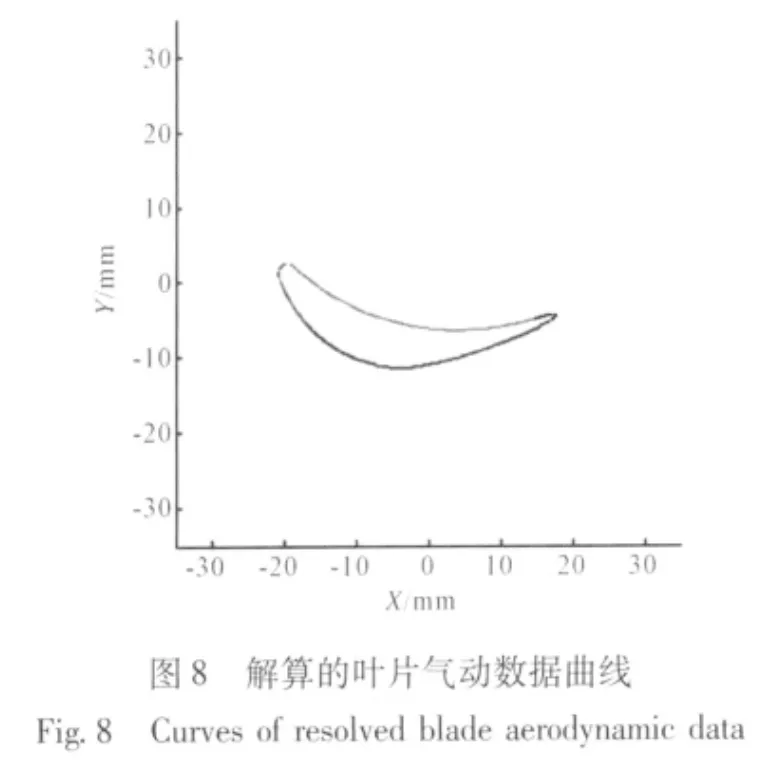

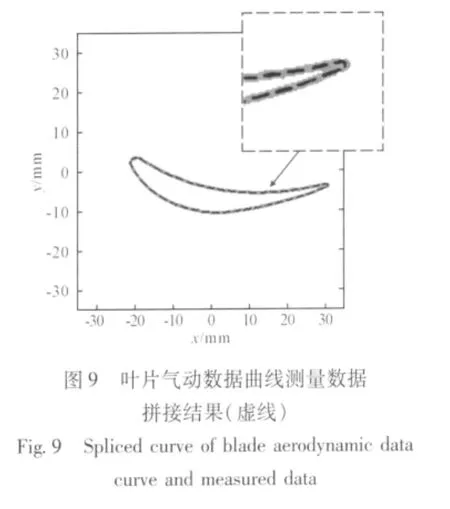

研制的線結構光多分辨率測量系統如圖7 所示,在對航究發動機葉片測量時,應用專用夾具將葉片固定在載物臺上,葉片尾緣的棱邊與機械系統運動方向一致,這時系統測量的閉合曲線就是葉片的氣動數據曲線。應用測量系統獲得的葉片一組氣動數據曲線如圖8 所示,測量數據的拼接結果如圖9 所示,經過文獻[7]所述的測量系統誤差校正方法,測量系統在100 mm×100 mm2范圍內,對葉片表面點的空間位置測量誤差小于0.05 mm。根據測量數據重構的葉片三維形貌如圖10 所示。

圖10 葉片三維輪廓測量結果Fig.10 Measured 3D profile of blade

4 結論

應用線結構光源系統及多成像系統對航空發動機葉片進行檢測是可行的。通過討論透鏡成像模型、畸變模型及坐標系之間的變換關系,建立單相機成像系統的理論模型,獲得了系統測量范圍、測量精度與系統參數之間的關系,并繪制了系統設計和測量過程中選擇系統參數的參考圖表。根據系統模型研發的測量系統經過實驗分析,使測量系統在100 mm×100 mm 測量范圍的精度達到0.05 mm,達到了系統設計要求。論文提出的單相機成像系統模型對于開發同類系統具有較為廣泛的適應性。

[1]王玉,劉濤,單純利.航空發動機葉片評價方法[J].計量、測試與校準,2011,31(6):33-36.

[2]劉國良.三坐標測量機的技術發展及檢測標準[J].重型機械科技,2002(2):26-31.

[3]康敏,徐家文.用三坐標測量機檢測整體葉輪葉片型面誤差[J].工具技術,2002,36(18):55-57.

[4]呂亞臣,徐紹堂,張鵬,等.大型結構復雜工件尺寸與形位誤差的測量方法[J].重型機械,1998(2):49-51.

[5]王昭,譚玉山.空間編碼高速三維輪廓測量技術一原理和方法[J].激光與紅外,1998:28(4),238-242.

[6]華東師范大學數學系.數學分析[M].北京:高等教育出版社,1991:58-190.

[7]張維光,趙宏.線結構光多傳感器三維測量系統誤差校正方法[J].西安交通大學學報,2011(6).

[8]梅冬琴,劉巨保,李治淼,等.基于加速器傳感器的鉆柱振動測量方法研究[J].石油礦場機械,2012(4).

[9]趙明安,孫大剛,張海龍,等.大型風力機葉片三維建模及模態分析[J].太源科技大學學報,2012(3).