液體靜壓導軌的仿真和實驗模態分析

郝 樂,劉一磊,郝 瑾,馬 波,成法坤,汪 洋

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.哈爾濱工業大學,黑龍江 哈爾濱 150001)

0 前言

超精密機床的加工性能與動態特性有密切關系,尤其在工作時產生的振動不僅會影響機床動態精度和工件的表面質量,而且還會降低生產效率和刀具耐用度,甚至會降低機床的使用壽命,同時產生的噪聲對環境有嚴重影響,因此超精密機床的動態性能成為了研究熱點之一[1-3]。在超精密機床中,為實現高剛度和大承載力,液體靜壓導軌被廣泛采用。設計靜壓支承時,在考慮靜態性能的同時還應根據工作情況兼顧動態性能,特殊情況下動態性能可能成為主要矛盾,并直接關系到整個機床的性能,所以對液體靜壓導軌進行動態分析十分必要,而模態分析是動態分析的重要部分。此外在超精密機床的液體靜壓導軌中,由于各個零件的機加工和部件的組裝中存在誤差,同時導軌結構在油膜壓力下發生變形,使得導軌的實際參數與設計值間存在偏差。雖然液壓油膜能夠均化誤差,減小了設計值與實際參數的差異;但由于超精密機床的高性能要求,仍需要更準確地確定機床導軌的模態參數,以掌握超導軌的性能。

華中科技大學的陳學東等人對所研制的超精密定位工作臺導軌的動態性能進行深入的研究,不僅得到了性能優良的工作臺,更為機床導軌動態性能的研究提供了好的方法[4]。本文對設計的液體靜壓導軌進行了仿真和實驗模態分析,得到了液體靜壓導軌的固有頻率和模態陣型,并對油膜結合面的阻尼系數進行識別,以更好的確定結構導軌的動態特性。

1 液體靜壓導軌的仿真模態分析

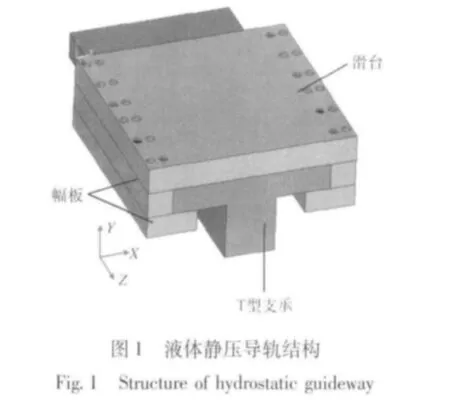

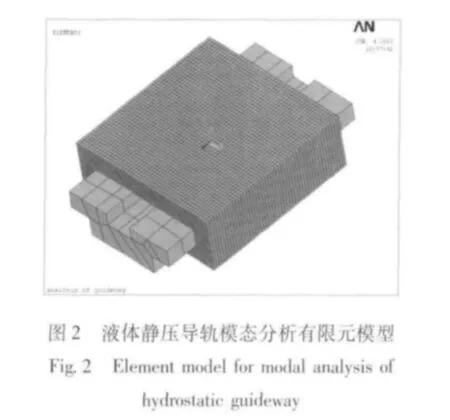

在液體靜壓導軌設計完成后,對其進行仿真模態分析是非常必要的,這可以對結構的合理性進行分析,并預測該結構的固有頻率和模態陣型。本文的液體靜壓導軌采用了通用的結構形式,如圖1 所示,主要由滑臺,幅板和“T”型支承組成。對其進行有限元建模,如圖2 所示,采用彈簧單元(COMBIN14)來實現導軌結合面間的剛度,不設置阻尼系數;在實際結構中,導軌幅板之間,幅板與滑臺之間是用螺釘固定在一起,但由于模態分析時不能含有非線性因素,因此對導軌幅板之間以及幅板和滑臺之間進行了粘接處理,這會給仿真結果帶來不可避免的誤差。

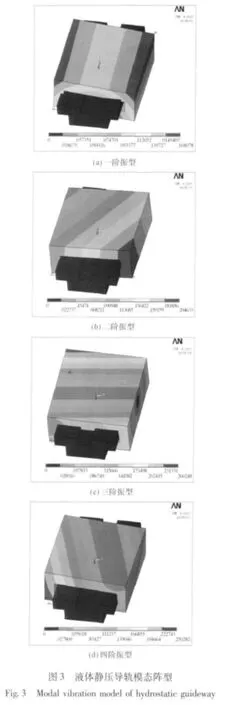

在有限元模型中,由于靜壓導軌的滑臺受到直線電機驅動,因此在滑臺Z 軸方向施加約束;此外“T”型支承與大理石基座相連,對支承底面施加“零位移”的全約束。通過對有限元模型進行有重力的預應力模態計算后,得到了固有頻率和模態振型。圖3 a~d為靜壓導軌的前4 階振型。從中可以看出一階固有頻率為59.19Hz。

2 液體靜壓導軌的實驗模態分析

為準確掌握液體靜壓導軌的動態特性,得液體靜壓導軌的實際模態參數,并對前面有限元結果進行驗證,判斷預測方法的可行性和結果的準確性,對液體靜壓導軌進行實驗模態分析是非常重要的。油膜動態特性實驗方法有兩大類:時域法、頻域法。針對本文設計的液體靜壓導軌實際結構和現有實驗設備,采用了錘擊方式的頻域分析法。錘擊法是一種寬頻激勵的方法,一次錘擊產生的繞動力包含了寬頻范圍內各種頻率的信號,此外力錘激勵對結構無附加質量,不會對結構的動態特性產生影響,實驗效率高,設備少且相對簡單,實驗周期較短。錘擊激勵法比較適合于零件、部件、輕型、小型機械結構的激振試驗[5]。

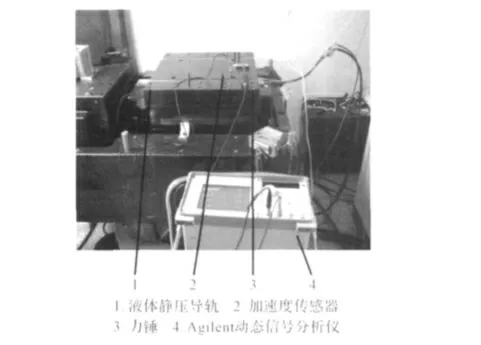

此外,實驗采用固定激勵,逐點拾振的方法進行傳遞函數的測量。實驗中,錘擊法實驗模態分析的主要組成如圖4 所示,設備由激勵器(PCB PIEZOTRONICS 公司的086c03 型力錘,其上附加有力傳感器)、加速度傳感器(PCB PIEZOTRONICS 公司的M353B18 型)和動態信號分析儀(Agilent 35670A)等設備組成。

圖4 實驗系統組成Fig.4 Composition of experimental system

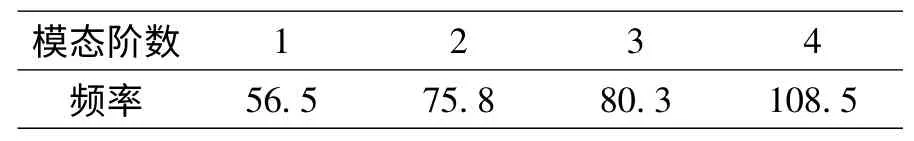

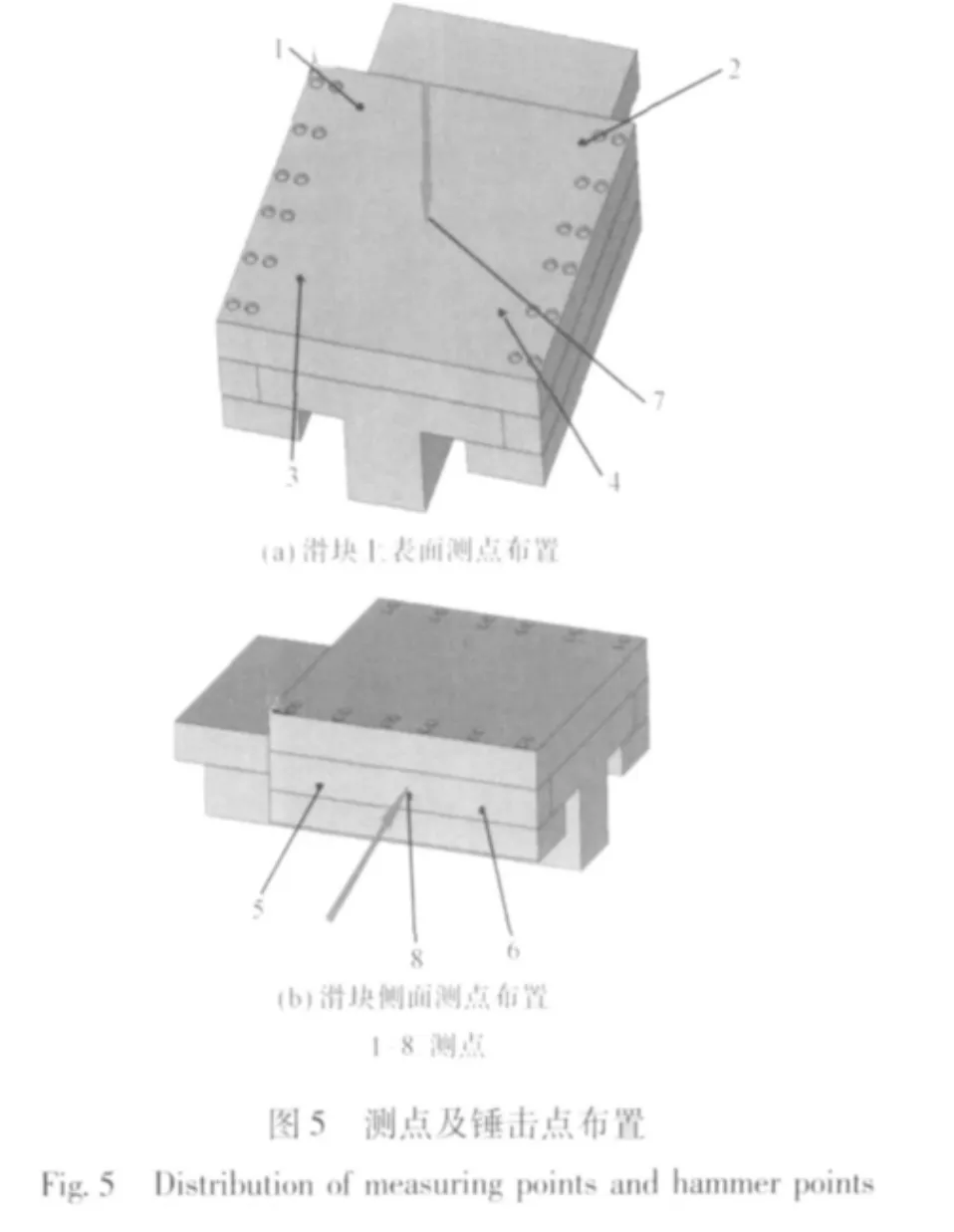

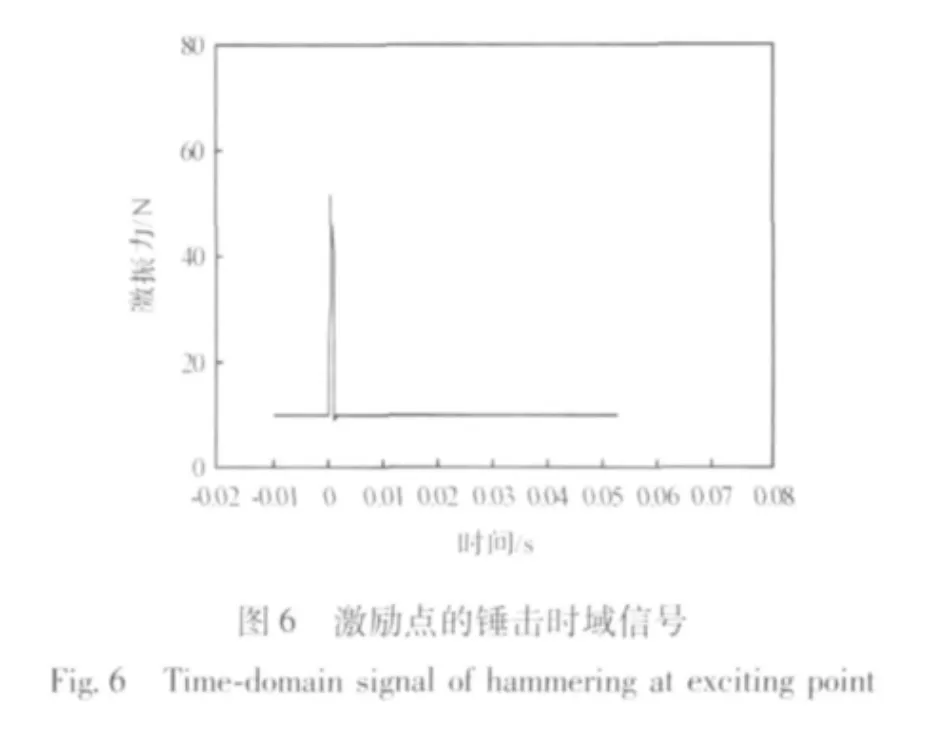

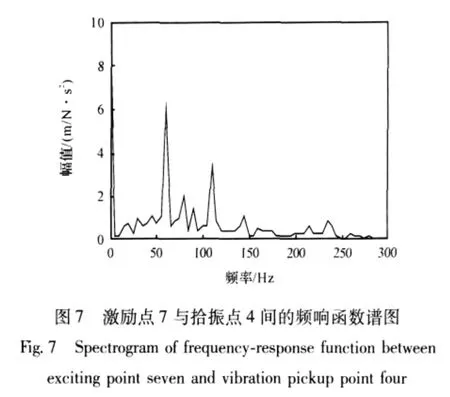

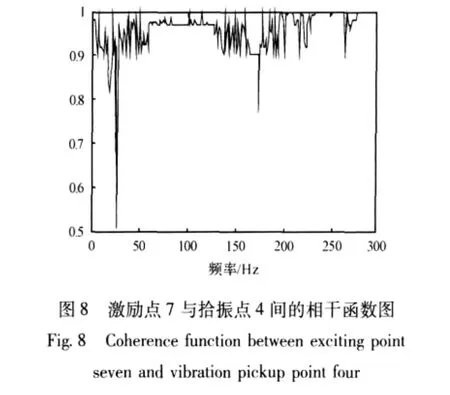

通過上述實驗得到了頻率響應譜圖及對應的相干函數。實驗中,拾陣點位于滑臺和幅板表面的油腔位置,激勵點位于滑臺和幅板的中心位置,如圖5 所示。此外采用了在同一點多次觸發,取平均值的方法計算最終的頻響函數。但是由于人為因素,錘擊點的位置不能保證完全相同,這對測量結果會存在著一定的影響。圖6為激振力函數,呈現明顯的尖脈沖形式,證明了輸入信號的有效性。取在7 點激勵在4 點拾振所測量得到的頻響函數和相干函數曲線為例進行說明,如圖7 和圖8 所示。圖7 中,低頻段波峰是由于測試現場的供油油泵產生的較大噪聲而帶來的,因此從與仿真結果相近的第一個較大峰值開始,認為是實驗得到的固有頻率結果。圖8 中的相干函數大部分在0.9 以上,確認了此次實驗可信。通過對在滑臺上表面及側面進行實驗得到的頻率響應函數進行綜合分析,得到了液體靜壓導軌的固有頻率見表1。

表1 試驗模態分析前4 階固有頻率Tab.1 Experimental modal analysis of front four-order inherent frequencies Hz

實驗得到的導軌一階固有頻率為56.5Hz,該頻率相對較低,靜壓導軌結構容易受到外界低頻激勵而產生較大的振動,對機床整體的動態特性也存在著影響,需要對導軌增加預緊力和載荷,以提高其固有頻率。

3 仿真與實驗結果對比分析

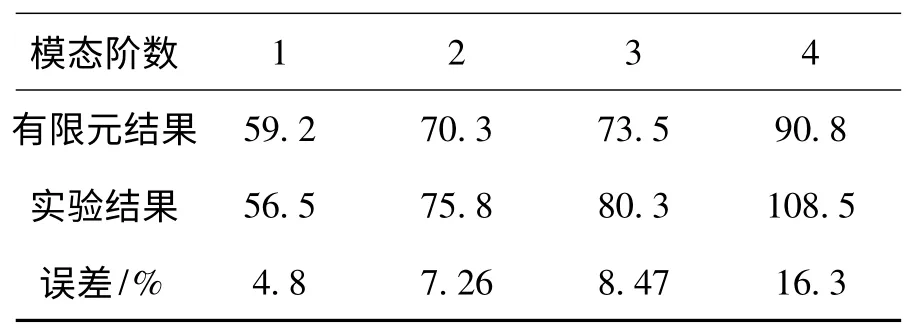

根據靜壓導軌實驗模態分析結果,與對靜壓導軌有限元模型仿真得到結果進行對比,計算出了兩種結果的相對誤差。仿真模態分析結果、實驗模態分析結果與相對誤差見表2。

表2 實驗模態分析與仿真模態分析前4 階結果對比Tab.2 Comparison of results from experimental and simulation modal analyses of front four-order inherent frequencies

從上表中可以看出,除了第四階固有頻率的仿真結果與實驗結果存在的差距較大外,其他三階兩種結果吻合較好。在測量時,滑臺Z軸方向并未進行約束與每次錘擊點的不同都會對實驗結果產生影響。此外,由于有限元理論的離散化誤差,對導軌幅板之間螺栓連接的忽略,以及采用彈簧單元模擬靜壓導軌剛度存在的誤差等,使得仿真模態分析結果與實驗模態分析結果之間存在著不可避免的偏差。雖然實驗結果與仿真結果不是完全相符,但是二者的頻率分布基本一致。

4 靜壓導軌的模態參數識別

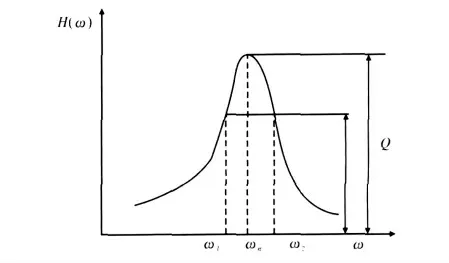

模態參數識別有頻域法和時域法兩種,使用較多的是頻域法。它是根據測取的頻響函數估計值序列,依照一定的用模態參數表達的數學關系式進行。目前商用模態參數識別軟件已經成熟,并得到了廣泛的應用。但都是以對要識別的對象進行實驗模態分析,得到頻響函數為基礎。陳學東等人采用了參數優化法,根據優化原理使理論模型的參數與試驗模態參數的誤差的加權累積量最小,即應用試驗模態分析的結果修正有限元模型,使其模態參數與試驗結果的模態參數基本一致[6]。本文利用實驗中測量得到的頻響函數曲線采用傳統的半功率帶寬法對液體靜壓導軌結合面的模態參數進行識別,其原理如圖9 所示[7],依據公式(1)計算得到了結構的阻尼比ξ。

圖9 半功率帶寬法原理Fig.9 Principle of half-power bandwidth method

將文中得到的頻響函數圖譜作為靜壓導軌模態參數識別的頻響函數曲線,根據公式(1)計算得到了導軌阻尼比。靜壓導軌前4 階阻尼比見表3。

5 結論

通過對超精密機床中的液體導軌結構進行仿真和實驗模態分析,得到了導軌結構的固有頻率和模態陣型。其中仿真模態預測了導軌的固有頻率并分析了結構的合理性,實驗模態分析得到了準確的導軌模態參數并對有限元仿真結果進行了驗證,從而證明了仿真方法在分析液體靜壓導軌的動態特性時是可行的。

本文中的液體靜壓導軌一階固有頻率為56.5Hz,需要施加預緊力和載荷以提升固有頻率,防止在低頻階段發生共振。此外對實驗結果采用半功率帶寬法進行分析,得到了導軌的阻尼比,這些對全面掌握靜壓導軌的性能非常重要,可為液體靜壓導軌的設計與使用提供參考依據。

[1]N.C.Das.A Study of Optimum Load Capacity of Slider Bearings Lubricated with Power Law Fluids.Tribology International.1999,32:435-441.

[2]沈曉慶,翁澤宇,楊托,等.數控機床滾動導軌結合面參數的特性分析[J].機械制造,2009,47(2):30-32.

[3]Won-Jae Lee,Seok-ll Kim.Joint Stiffness Identification of an Ultra- Precision Machine for Machining Large-Surface Micro-Features[J].International Journal of Precision Engineering And Manufacturing.2009,10(5):115-121.

[4]陳學東.超精密氣浮定位工作臺技術[M].武漢:華中科技大學出版社,2007.

[5]師漢民.機械振動系統-分析·測試·建模·對策[M].武漢:華中科技大學出版社,2004.

[6]Xuedong Chen,Jin Lei.The dynamic modeling and dynamics response analysis of ultra-precision drive machine[J].Nano/Micro Engeered and Molecular Systems,2008:828-833.

[7]管迪華.模態分析技術[M].北京:清華大學出版社,1994.