240 t 鋼包回轉臺回轉臂結構應力研究

武 剛,郭 嘉,王冬林,齊國權

(1.中國石油集團石油管工程技術研究院,陜西 西安 710065;2.寶雞石油機械有限責任公司,陜西 寶雞 721000)

0 前言

鋼包回轉臺是連續鑄鋼起始階段的關鍵設備,具有承上啟下的重要作用。它伸開的回轉臂兩端放置鋼水包,作業時接受鋼水,然后旋轉到另一方向澆灌,保證連續鑄鋼的持續性,要求具有較高的可靠性與安全性[1]。

國內某鋼廠連鑄工程鋼包回轉臺單臂承載240t,回轉半徑5500 mm,本文利用三維有限元軟件ANSYS 對回轉臂進行了有限元分析。

1 回轉臂模型的建立

1.1 回轉臂幾何模型

鋼包回轉臺安裝在連鑄車間煉鋼跨和連鑄跨之間的澆鑄平臺上,是連續鑄鋼生產的重要設備,由一組套筒與鋼梁頂板、底板、筋板等構成,屬于大型框架結構,其結構緊湊、復雜,鋼板形狀不規則。回轉臂部件結構特點為:回轉臂是鋼板焊接結構件,要求在滿足承載能力的條件下,必須對其重量進行嚴格的限制,因此各個部件的結構特點是薄壁、空腔、多加強筋。

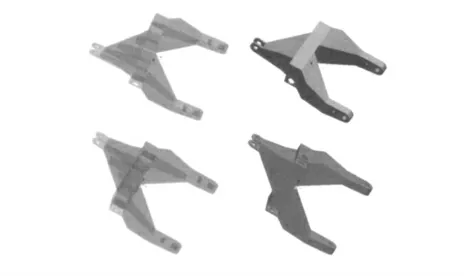

回轉臂作為鋼包回轉臺的主要承載部件,由于其結構的復雜,又要求具有較高的可靠性和安全性,因此本文完全根據圖紙,按照回轉臂實際結構使用三維設計軟件Pro/ENGNEER 進行精確建模,只是對不影響結果的少數特征進行簡化,提高有限元運算速度。再利用通用的IGES 格式實體文件格式導入ANSYS 中生成物理模型。由于ANSYS 可以同Pro/ENGNEER 進行無縫連接,而Pro/ENGNEER 的幾何建模功能無疑將比ANSYS的前處理器要強大很多。在ANSYS環境中經過系統配置后,就可以將該模型導入進ANSYS環境中做進一步的分析。圖1為回轉臂幾何模型。

圖1 回轉臂幾何模型Fig.1 Geometric model of revolving arm

1.2 回轉臂載荷模型

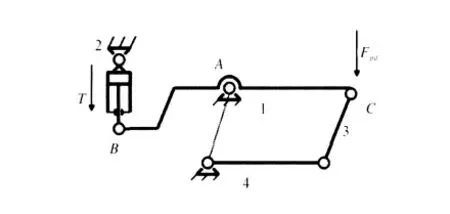

本文所研究的240t 鋼包回轉臺的兩個回轉臂可以單獨升降,采用液壓驅動。兩個回轉臂支撐在回轉框架上一起旋轉,其升降機構為一四連桿機構。升降系統的機構簡圖如圖2 所示(升降系統對稱鋼包回轉臺,本圖只畫出單側升降系統),鋼包回轉臺升降系統包括回轉臂1、頂升液壓缸2、連桿3 和下支撐桿4。

圖2 載荷模型示意圖Fig.2 Diagram of load model

本文主要研究回轉臂在接受鋼包時的強度和剛度(因為此時回轉臂受沖擊載荷,最為危險),整個四桿機構受到的外力為鋼包(滿包重量)載荷以及液壓缸的推力。回轉臂接受鋼包時要求回轉臂(桿1)在固定鉸支座A 處無線位移,在鉸點C 處承受動載荷Fpd,B 處受到油缸推力t,連桿(桿3)對回轉臂的力與240 t 載荷相比可忽略不計。

對回轉臂(桿1)受力分析:在回轉臂接受鋼包時,鋼包作用在C 點的沖擊力Fpd對A 點產生的力矩與頂升液壓缸推力T 對A 點產生的力矩平衡。考慮回轉臂自重,但不考慮其它影響因素(熱應力等)。

在鋼包升降的過程中,由液壓缸施加推力T 于B 處,此時回轉臂相當于杠桿結構,以A 點為支點,使得C 點完成升降動作,其中下支撐桿(桿4)影響連桿(桿3)的位移軌跡,從而使鋼包豎直起落。整個四桿機構受到的外力為鋼包(滿包重量)載荷以及液壓缸的推力。回轉臂接受鋼包時要求回轉臂(桿1)在固定鉸支座A 處無線位移,在鉸點C 處承受載荷,B 處受到油缸推力t。

1.3 回轉臂有限元模型

本文研究的回轉臂結構大多數鋼板焊接件為Q345- A 合金低碳鋼,部分采用16MnR 低碳合金鋼。16MnR 是鍋爐壓力容器常用鋼材,熱軋或正火。屬低合金鋼,含Mn 量較低。性能與20G(412- 540)近似,伸長率為19%~21%。

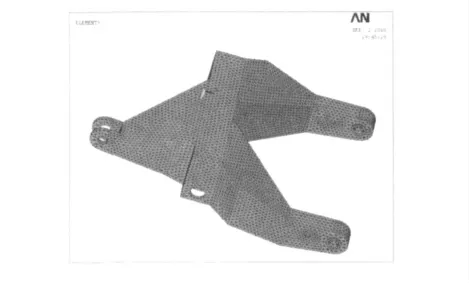

將回轉臂幾何模型導入ANSYS 中,輸入材料參數,采用自由劃分網格的方法,建立有限元模型,回轉臂劃分網格共產生節點18701,單元58411 個,單元劃分示意圖如圖3 所示。

圖3 回轉臂網格劃分Fig.3 Mesh for revolving arm model

根據前文所述的載荷模型分析計算載荷,油缸推力T 和載荷F 分別以壓強的形式施加在鉸支孔半圓孔處,回轉臂接受鋼包受到的沖擊載荷,此時回轉臂受力最大,也最危險,設定動載荷系數為1.5[2]。考慮自重,Z 向施加重力載荷;對A 處的鉸支孔施加XYZ 方向的全約束。對B 處施加Z 方向的位移約束。

2 回轉臂強度分析

2.1 有限元計算結果

對有限元模型設置完畢后,運算求解,得到回轉臂第一主應力等值線圖如(圖4),最大第一主應力。經過運算求解得到回轉臂Von-mises 應力等值線圖如圖5 所示,最大Von-mises 應力。

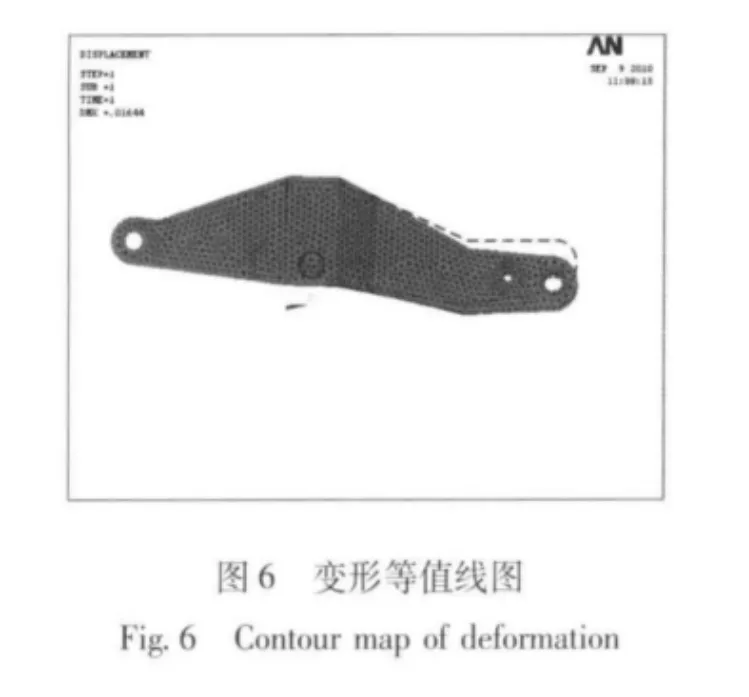

經過運算求解得到回轉臂變形等值線圖,如圖6 所示,回轉臂最大形變量為16.44 mm。

2.2 回轉臂強度、剛度校核

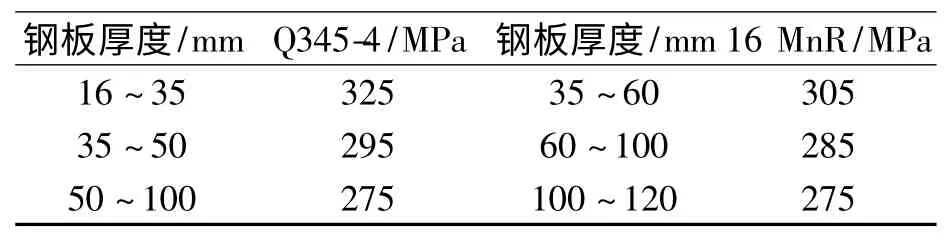

本文的研究對象主要是鋼板焊接結構,所采用的鋼板主要是Q345-A 和16MnR 兩種低碳合金鋼,其抗拉強度為470~630 MPa,不同鋼板厚度規格的屈服極限見表1。

表1 材料屈服極限Tab.1 Mechanical properties of material

對于現行的鋼包回轉臺強度設計及安全系數的確定,大多采用《板坯連鑄機設計與計算》中的設計標準,實際上也是來源于起重機標準中所給定的材料的判定準則,在沖擊系數=2 時,進行計算和校核[3]。但是,應該注意到,該準則都是對利用一般材料力學計算方法所得到的結果——截面平均應力進行評定的。而有限元中得到的最大應力是局部的應力集中,故首先應該明確兩個概念[4]:

均勻應力區:在較大的面積內,應力幾乎相等的區域,屈服應力的出現將引起結構的永久變形;應力集中區:該區域內屈服應力的出現不會引起結構的永久變形,但會影響結構的疲勞壽命。

根據國內起重機標準文獻中的介紹[5,6],以及對幾個鋼包回轉臺詳細計算分析的基礎上對局部應力與應力集中測試,分別給出了不同的安全系數。本文對于均勻應力區,n=1.5;對于應力集中區,n=1.1。

表2 回轉臂校核結果Tab.2 Mechanical properties of material

由于回轉臂外伸達到4 m 左右,16 mm 左右的變形是在允許范圍之內的,因此剛度符合。

通過對回轉臂的校核,此結構基本滿足設計要求,因為沖擊載荷的不確定性,以及在實際操作中的操作規范,集中應力區的最大應力是可以控制的。

由有限元計算得到的應力等值線圖可以看出,該結構的應力分布呈現較大的落差,即某些關鍵部位應力非常大,但是也有部分區域呈現出了過低的應力,這樣的不均衡一方面關鍵部位容易出現問題,另一方面又在強度儲備過高的地方浪費了材料。針對以上問題,本文將對回轉臂的結構做進一步改進。

3 回轉臂結構改進

3.1 回轉臂應力集中部位的結構改進

經過前文分析,總結回轉臂結構存在如下問題,如圖7 所示。

圖7 回轉臂結構缺陷圖Fig.7 Structural weaknesses of revolving arm

Ⅰ處:出現了應力集中現象,抗拉強度和屈服強度雖然都滿足要求,但應該改善應力集中,進一步提高局部安全系數。

Ⅱ處:此處為回轉臂和回轉臺筒體的鉸接處,為尺寸最小的一個鉸接孔,該處的應力已經超過了材料的屈服極限,急需改進結構。

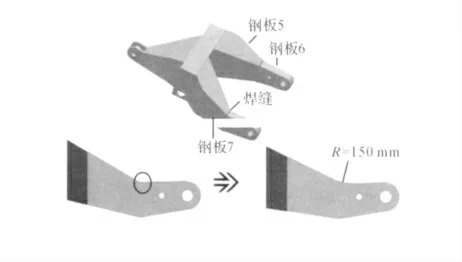

對I 處應力集中部位進行結構改進,根據原本設計圖紙,對回轉臂前端應力集中部位做R=150 mm 的圓角處理,如圖8 所示,將鋼板7 外形做圓角處理,其余鋼板依次在下料焊接過程中保持圓角。原來的5、6 號鋼板是采用對焊的方法加工,現在也可以采用折彎的方式直接做圓角處理。

圖8 Ⅰ處結構改進Fig.8 Structural improvement at stress concentration section of revolving arm

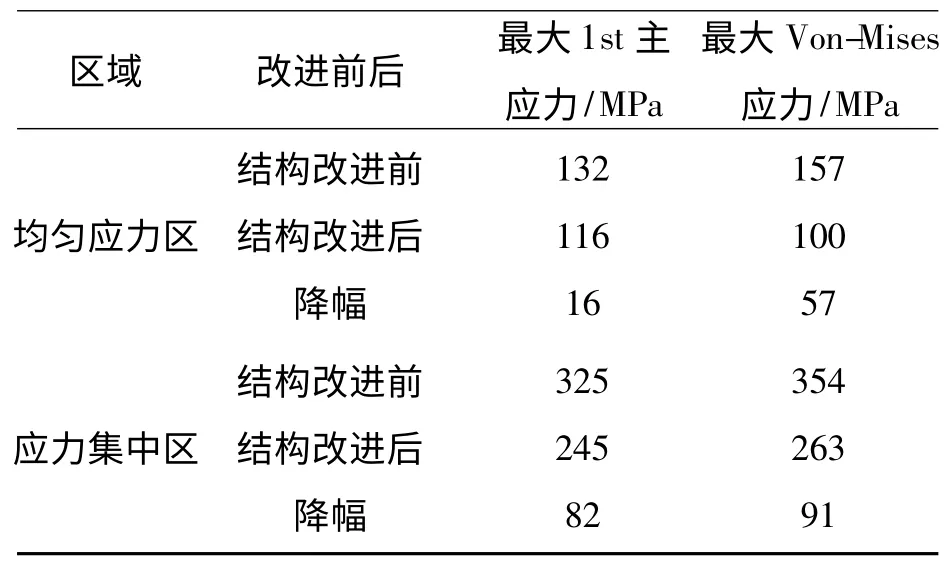

Ⅱ處應力集中出現在尺寸最小的鉸支孔處,該處鋼板厚度為90 mm,孔徑為245 mm 處,如圖8 所示,將鋼板厚度增加至100 mm,將兩個鉸支孔的直徑擴大為D1=315 mm,D2=305 mm。將改進后的模型利用前面講述的方法用ANSYS 計算,驗證改進方案的正確性。

表3 改進前后性能對比Tab.3 Comparison of mechanical properties before and after improvement

3.2 回轉臂強度儲備過高區域結構的改進

前文提到回轉臂局部出現了強度儲備過高,浪費材料。針對這個問題,本文對回轉臂做以下結構改進:

(1)將回轉臂前端和后端鋼板厚度變小;

(2)中間部位為回轉臂和主筒體連接處,也是應力最大的部位,結構不做改進;

(3)厚度改變只針對外部,不涉及內部的加強筋。

本文以5 mm為區間,逐步降低厚度,利用有限元模擬的辦法,觀察應力變化,改進結構。經過計算校核,回轉臂前端鋼板厚度降至30 mm,后端降至25 mm,回轉臂符合強度要求,應力分布趨于均勻,結構合理。通過PRO/E 軟件計算模型質量,回轉臂質量由原來的24843 kg 下降為21187 kg,降低656 kg,降幅為4%。

4 結論

(1)本文完全按照回轉臂實際結構建立模型。回轉臂是主要的承重部件,其安全性能非常重要,關乎到企業的效益以及人身安全,所以本文建議在回轉臂分析過程中模型的建立一定要按照原貌;

(2)利用ANSYS 軟件對回轉臂進行有限元分析,進行強度、剛度分析,并找到回轉臂結構缺陷為應力集中和部分區域強度儲備過大;

(3)針對應力集中區應力過大的情況,本文對結構作出了兩點改進:首先將回轉臂前端應力集中部位做圓角處理,其次將鉸支孔處的孔徑增大和鋼板厚度增厚。改進后的結構應力下降了25%左右。針對強度儲備大的地方,鋼板厚度減薄,回轉臂重量下降14%。

本文所研究的方法一方面解決了鋼廠的實際問題,另一方面也對回轉臂結構的設計和研究提供了理論指導。

[1]陶金明.鋼包及鋼包回轉臺[J].冶金設備,1992,(5):35-36.

[2]李慧劍,譚文峰,唐慶遠,等.連桿式鋼包回轉臺動載荷特性研究[J].鋼鐵,1996,(10).

[3]劉明延,李平,欒興家.板坯連鑄機設計與計算[M].北京:機械工業出版社,1992.

[4]李富帥.鋼包回轉臺強度計算中許用應力安全系數的確定[J].連鑄,2007,(3):18-20.

[5]塔式起重機標準.中華人民共和國標準[S].GB/T9462-1999.

[6]塔式起重機性能實驗.中華人民共和國標準[S].GB/T5031-94.