伺服控制技術在地面工程系統的應用

李文武 王棚 王玉銳(大慶油田有限責任公司第十采油廠)

截至目前,朝陽溝油田集輸系統運行脫水站3座,轉油站20座,安裝各型機泵540余臺,機泵運行模式有工頻模式、變頻模式和伺服模式。目前共計投運低壓變頻器74臺,其中摻水系統85臺機泵中的32臺為變頻模式運行(由16臺一拖二低壓變頻器驅動),剩余的53臺摻水機泵采用控制閥門開度來實現出站壓力的調節,該控制方式造成電動機傳導的大量能量損失在調節閥門上,致使摻水泵組運行效率下降、電能浪費較多。

1 伺服控制技術

1.1 伺服控制系統的構成

伺服控制系統主要由控制單元、驅動單元、通訊接口單元、編碼器及相應的反饋檢測器件構成。控制單元采用數字信號處理器(DSP)作為控制核心,DSP集成了高速的程序編輯器、大容量的程序/參數存儲器、數字/模擬信號的處理和轉換器,能夠為電動機編制復雜的運行程序。驅動單元采用以智能功率模塊為核心的驅動電路,應用矢量控制技術調節電動機的轉速,同時電路中還設置有過電壓、過電流、過熱、欠壓、缺相等故障檢測、報警和保護回路;另外,在主回路中還加入軟啟動電路,以減小啟動過程對驅動器的沖擊。通訊接口單元與控制單元集成為一體,負責數據的傳輸和接收,根據用戶的需要,還可實現設備的遠程控制及遠程監視。

1.2 伺服控制技術原理

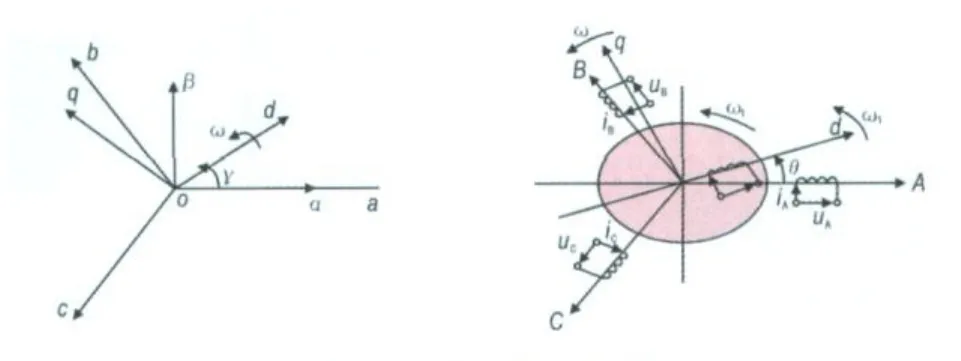

伺服控制技術結合了目前最新的三相交流異步電動機矢量控制技術,即交流異步電動機磁通和轉矩的解耦控制。如圖1所示,若以轉子磁通這一旋轉的空間矢量為參考坐標,利用從靜止坐標軸系到旋轉坐標軸系之間的變換,則可以把定子電流中的勵磁電流分量與轉矩電流分量分解成兩個垂直的直流變量,并分別進行控制:d軸分量控制轉子磁通,在控制轉子磁通恒定的前提下,電動機轉矩與定子電流的q軸分量成正比,通過控制電動機的定子電流分量,實現正交解耦控制,從而對異步交流電動機的位置、轉速、加速度、轉矩等參數進行精確的控制[1]。

圖1 矢量控制技術原理

1.2.1 閉環自動控制邏輯關系

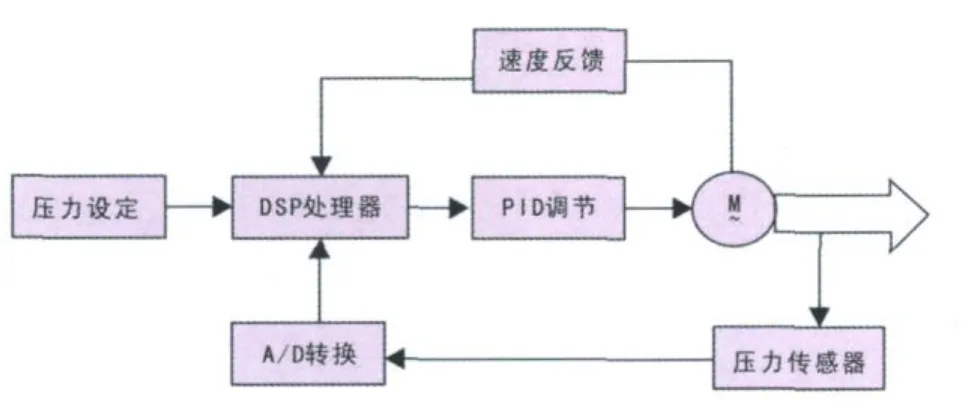

依托強大的核心處理器,伺服控制系統可根據地面工程各個系統對控制參數的不同要求來編制閉環自動控制邏輯關系,以摻水系統閉環自動控制為例,如圖2所示,伺服控制系統以摻水出站壓力恒定為目標制定邏輯關系圖[2]。

1.2.2 伺服控制柜

伺服控制柜由控制系統、驅動系統、編碼器和輸入/輸出模塊組成,其中控制系統是伺服控制柜的核心。以摻水系統伺服控制柜為例,如圖3所示,柜內DSP控制系統負責目標基準值的設定,并接收和處理采集設備提供的運行參數,繪制機泵的閉環自動化控制程序,在由驅動單元對電動機轉矩和轉速進行調節,從而實現摻水系統出站壓力恒定的控制目標。

圖2 摻水系統閉環自動控制邏輯關系

圖3 伺服控制柜結構

1.2.3 控制參數反饋設備

根據現場運行要求,在關鍵工藝管理位置安裝控制參數反饋設備,對于不同的地面工程系統需配套安裝不同的設備,例如:外輸系統根據控制液量的要求需安裝流量計;摻水系統根據出站壓力恒定的控制要求需安裝壓力變送器。

1.2.4 編碼器

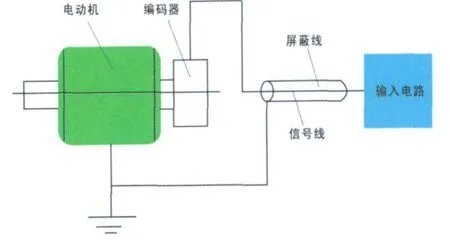

在電動機風扇側的轉子上安裝編碼器,實時采集電動機轉速參數,安裝方式采用電動機后軸中心孔攻絲加裝延長軸方式,同時延長風扇罩,如圖4。

1.3 伺服控制技術的特點

伺服控制技術有閉環自動控制、數據遠傳、遠程控制、穩定性好、安全性高、節能效果好等特點。

1.3.1 自動化程度更高

依托功能完備的控制單元(DSP),實現了高速的運算能力,可根據現場運行需要,編制復雜的電動機運行流程,崗位員工只需設定目標基準值,剩余的調控操作由伺服控制系統根據編寫的程序流程自動完成。另外,DSP集成了大容量的程序存儲器、數字/模擬信號的處理和轉換器,可實時刷新、顯示、保存和備份大量的運行參數。

圖4 編碼器安裝示意圖

1.3.2 具備強大的數據傳輸和接收能力

伺服控制系統的通訊接口單元支持多種通訊接口,如USB、RS232、RS485、Ethernet/IP、CANOPEN等,方便數據的備份、打印、傳輸,根據用戶要求,可輕松實現遠程監視和控制。

1.3.3 完善的監控功能

伺服控制器有完善的監控功能,可以實時的顯示電動機的電流、頻率和轉速;同時,還可根據現場需要顯示采集的系統參數,如壓力、流量等。

1.3.4 安全性可靠性更高

伺服控制系統可承受3倍過載能力,可達到300%~350%之間的額定轉矩,能在10s以內完成電動機的啟動。

1.3.5 無諧波污染問題

伺服控制系統自研發之初便內置了濾波單元,解決多次諧波產生的危害,此外伺服系統信號傳輸均采用差分方式,即減少諧波的產生又避免了外界的干擾,提高了系統運行的穩定性。

2 伺服控制技術試驗情況

2.1 試驗站點建設現狀

朝23#轉油站于1992年建成投產,安裝摻水機泵4套,運行模式為冬季運二備二、夏季運一備三,1#、2#、4#摻水泵型號JZSB60-50×5,3#摻水泵型號GI65-50×5,額定排量60m3/h,揚程250m,電動機型號YB2-280M-2,功率90kW,額定電流160/92.4A,摻水系統冬季排量55m3/h,夏季排量47m3/h,工頻模式下平均泵壓約為2.5MPa,管壓1.4MPa,電動機電流103A,冬季日耗電3420kWh(運行2臺),夏季日耗電1720kWh(運行1臺)。

朝24#轉油站于1992年建成投產,安裝摻水機泵4套,運行模式為冬季運二備二、夏季運一備三,1#、2#、3#摻水泵型號 JZSB60-50×5,4#摻水泵型號100ZSD-67×4,額定排量60m3/h,揚程250m,電動機型號YB2-280M-2,額定功率90kW,額定電流160.7/92.5A,摻水系統冬季排量60m3/h,夏季排量50m3/h,工頻模式下平均泵壓約為2.6 MPa,管壓1.5MPa,電動機電流120A,冬季日耗電4650kWh(運行2臺),夏季日耗電2270kWh(運行1臺)。

2.2 伺服控制柜運行情況

目前2座站安裝的伺服控制器和其驅動的摻水電動機運轉安全、穩定,伺服模式運行的摻水電動機為閉環自動化運行,實現了該站摻水系統出站壓力恒定的調控目標,朝23#、朝24#轉油站摻水系統出站壓力分別恒定在1.4MPa和1.5MPa。

另外,伺服模式下運行的摻水泵出口閥門為全開狀態,從而消除了截流損失,降低了摻水系統運行能耗,提高了機泵運行效率。

2.3 伺服控制技術應用效果

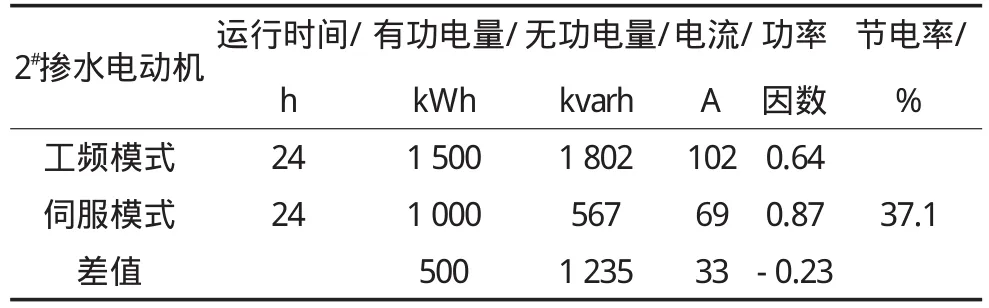

通過朝23#轉油站進行現場能耗測試,測試結果表明伺服模式驅動的2#、4#摻水電動機較試驗前的工頻模式節約了大量電能,2#摻水電動機日節約電量623.5kWh,4#摻水電動機日節約電量653.1 kWh,節電率分別達到37.1%和37.8%,按照伺服控制器運行300d計算,年可減少耗電18.7×104kWh,節約電費11.11萬元,節能效果較好。電動機運行情況見表2,節能效果見表3。

表2 朝23#轉油站2#、4#摻水電動機運行情況

表3 朝23#轉油站2#摻水電動機節能效果

2.4 朝24#轉油站伺服控制技術應用效果

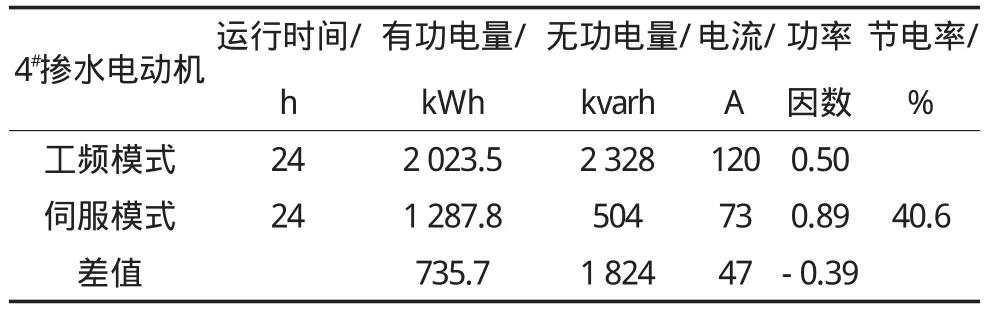

通過對2#、4#摻水電動機進行現場能耗情況測試,得出2臺摻水電動機節電率分別為39.7%和40.6%。測試結果顯示,伺服模式運行的2#、4#摻水電動機較試驗前的工頻模式日減少耗電分別為895.93kWh和918.05kWh,按照伺服控制器年運行300天計算,年可節約電量26.87×104kWh,節約電費15.97萬元。電動機運行情況見表4,節電效果見表5。

表4 朝24#轉油站2#、4#摻水電動機運行情況

表5 朝24#轉油站4#摻水電動機節能效果

3 結論及認識

1)伺服技術滿足電動機高效低耗運行的控制要求。伺服控制器驅動的電動機,其出力調節快速、精確,可消除截流損失,提高集輸系統運行效率,節約大量電能。同時,該設備可記錄、保存大量機泵運行參數,并具有電動機軟啟動功能,電動機啟動電流和機械沖擊小,實現了機泵的全壽命運行。

2)伺服技術順應數字化油田建設趨勢。伺服控制器是一種集數字化、網絡化和自動化于一體的高端節能控制設備,可以滿足油田聯合站、轉油站各型電動機的閉環自動化控制要求。適合在聯合站進行合崗改造時,對外輸、摻水、供水等系統機泵的閉環自動控制,通過其功能強大的通訊接口單元,在中控崗即可實現機泵的遠程控制和監視。

[1]敖榮慶,袁坤.伺服系統[M].北京:航空工業出版社,2006.

[2]郭慶鼎,王成元.交流伺服系統[M].北京:機械工業出版社,1994.