石化工業節水減排技術革新

韓 鋒

(山西太鋼工程技術有限公司,山西 太原 030009)

1 概述

我國是一個能源和水資源緊缺的國家。隨著生產技術和人民生活水平的不斷提高,經濟社會不斷發展同資源環境約束加大的矛盾也日益突出[1]。經濟的發展帶來了環境的污染,造成了環境質量惡化,全球資源日益枯竭,能源問題日益嚴重。如不重視環境污染的整治、節水、節能、增加資源的有效利用率,必將制約我國經濟的發展,完善環保設施和節水減污項目的實施可保證企業的可持續發展。該公司處在嚴重缺水地區,每噸生產用水和脫鹽水的價格分別為2.8元和20元,隨著國家對水資源的保護,水費還將進一步提高,該公司節水減污項目的實施十分必要。

2 污水處理現狀分析

2.1 工藝過程簡介

現污水處理廠于2000年建成,主要處理來自裝置區和罐區等單元排出的含油污水、含油含鹽污水等,設計處理規模為200 m3/h。含油污水流入含油污水集水池,池內設有機械格柵去除大顆粒懸浮物,然后由污水提升泵提升至調節罐,調節罐兩個,并聯運行。污水自流入氣浮池,氣浮池設一、二級串聯布置。氣浮工藝采用部分回流加壓溶氣噴射吸氣方式。二浮出水重力流入生化處理部分,主要去除污水中的有機物、氨氮等污染物。生化采用A/O處理工藝,分兩段串聯運行,第一段為缺氧段,第二段為好氧段。生化出水重力流至沉淀池,沉淀池兩座,采用周邊進水、周邊出水輻流式沉淀池。活性污泥50%~100%回流至好氧生化池,硝態液100%~150%回流至缺氧生化池。沉淀池出水自流至監測池,泵提升排放。

2.2 主要工藝流程

含油污水處理流程:含油污水→含油污水集水池→污水調節罐→一級氣浮池→二級氣浮池→缺氧→生化池→好氧生化池→沉淀池→監測池→提升泵→排放。

污油處理流程:調節罐回收的污油→污油池→污油提升泵→污油罐。

污泥處理流程:浮渣→浮渣池→提升泵→污泥濃縮罐→污泥貯存池→外運剩余活性污泥→污泥池→提升泵→污泥濃縮罐→污泥貯存池→外運。

2.3 進出水水質

該廠目前實際處理水量為150 m3/h。

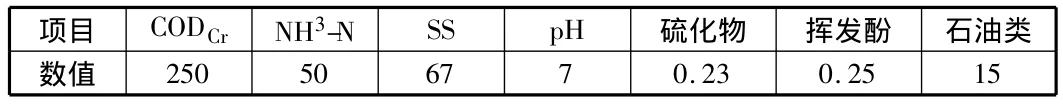

氣浮前進水水質如表1所示。

表1 氣浮前進水水質 mg/L

出水水質如表2所示。

表2 污水處理廠平均出水水質 mg/L

3 處理廠存在的問題

通過對該公司污水處理廠各部分運行數據進行分析,得知影響污水處理廠穩定運行的主要原因是物化部分處理能力不夠,特別是缺少除油手段,使一、二級氣浮負荷過大,氣浮出水油含量達到50 mg/L以上,造成溶氣釋放裝置易堵,使實際運行效果受到影響,使生化部分不能穩定運行,影響生化處理效果。

該公司污水處理廠污泥系統由于只有污泥濃縮罐,沒有脫水系統,同時由于前段隔油不完善,造成污泥部分浮渣量極大,且油含量高,導致污泥濃縮罐很難發揮作用。

4 技術革新措施

4.1 污水處理改造方案

4.1.1 改造后的流程

改造后的流程為:含油污水→含油污水集水池→污水調節除油罐→油水分離器→渦凹氣浮→溶氣氣浮→缺氧→生化池→好氧生化池→沉淀池→監測池→提升泵→排放。

4.1.2 主要設備的選取

依據處理廠現狀,需要在調節罐中安裝除油設施。目前,在罐中設除油設施的技術主要有兩種,一種是環流收油器;另一種是在調節罐中安裝自動浮油組合裝置(即罐中罐)裝置,經綜合分析比選,本項目選用自動浮油組合裝置(即罐中罐)在調節罐中進行除油,共兩臺。

為強化除油效果,在調節罐出水后設油水分離器進一步去除浮油和一部分分散油,設低速污水提升泵兩臺,油水分離器兩臺。

現在運行的氣浮為回流加壓溶氣氣浮,分一、二級串聯布置,在工藝管道布置上,也可并聯運行,每級兩間,每間的處理水量為100 m3/h。由于本公司污水鹽含量高,造成溶氣釋放裝置易堵,使實際運行效果受到影響。因此為進一步增強除油效果,降低氣浮出水的油含量,保證生化系統的穩定運行,將目前的一、二級浮選中的三間改為二級浮選(其中一間改為含油含鹽污水溶氣浮選池),增設兩臺渦凹氣浮機作為一級浮選。渦凹氣浮是利用安裝在水中高速旋轉的葉輪產生一個負壓區,空氣被吸入水中,并被高速旋轉的葉輪破碎成小氣泡。在進入浮選以前污水中投入聚丙烯酰胺混凝劑,混凝劑經靜態管道混合器混合反應后,將水中乳化油破乳并凝聚成含油懸浮物,葉輪產生的小氣泡將這些含油懸浮物上浮至池表面形成浮渣,浮渣用刮渣機去除。為節省占地面積和降低氣浮釋放的溶氣對環境的影響,將目前的氣浮池加鋼筋混凝土蓋,將渦凹氣浮機放置于氣浮池之上。

改造后的浮選加藥系統主要利用原加藥間的設備,增加一套PAM藥劑加藥系統。

4.1.3 各部分改造后除油效果

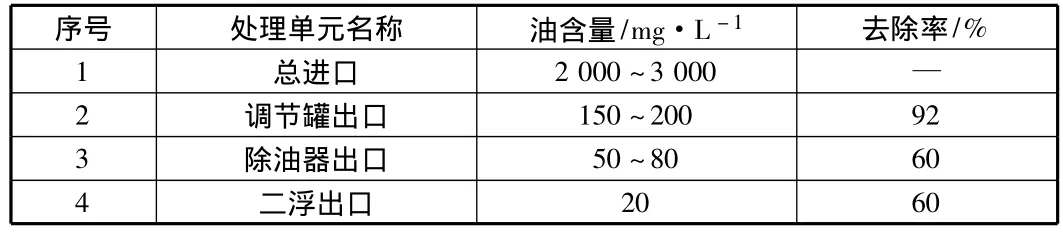

改造后,每年可回收原油2900 t。具體除油效果見表3。

表3 除油效果

4.1.4 出水水質

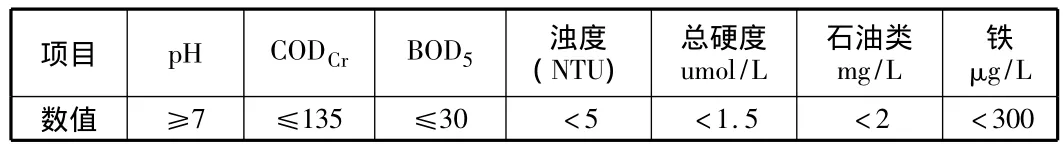

本項目凝結水處理后的產品水主要回用于鍋爐蒸汽水的補充,水質要求較高。經公司有關部門商議,蒸汽凝結水處理水站設計出水水質按GB 1576-2001工業鍋爐水質標準的要求加以確定。相關出水水質如表4所示。

表4 出水水質

4.2 污油處理改造方案

目前污水處理廠內污油經污油池收集后,用泵送到4×50 m3的臥式污油罐儲存,由于脫水效果差影響回煉,污油外賣。

由于受場地的限制,將4×50 m3臥式污油罐拆除,新建2×300 m3鋼制拱頂罐,作為污油儲存罐,內設加熱盤管,以利于污油初步脫水。在脫水機房內設三相污油脫水機,進一步去除水中部分雜物,凈化后的污油用泵送到300 m3污油儲存罐,兩個污油罐相互切換。處理好的污油送到廠內污油罐中摻和回煉。

4.3 污泥處理改造方案

污水處理廠的油泥主要來自污水調節罐中水力旋液分離收油器排出的油泥和油水分離器的排泥,自流至浮渣油泥池中;浮渣主要來自渦凹氣浮機、溶氣浮選池,自流入浮渣油泥池中;剩余污泥主要來自含油污水、含油含鹽污水A/O池的剩余活性污泥。污泥量約為1.7 m3/h。

油泥、浮渣送三個重力濃縮罐濃縮,剩余活性污泥送一個重力濃縮罐濃縮,原有兩個濃縮罐,本次改造增設兩個。上清液排至污水處理廠排水系統。重力脫水后的油泥、浮渣和剩余活性污泥經螺桿泵送至離心脫水機進行離心脫水,形成的泥餅送煤場混燒,脫出的水排至污水處理廠排水系統。增設兩個濃縮罐,處理量為5 m3/h污泥脫水離心機一臺,及其配套的加藥設施,螺桿泵、螺旋輸送器等,污泥池利舊。

本次改造只增加污泥機械脫水部分,使油泥、浮渣和剩余活性污泥比例降至合理水平。濃縮后的泥餅干度為15%~20%,泥量約 1.5 m3/d。

5 項目實施后的影響分析

5.1 社會效益分析

該公司完善環保設施和節水減污項目并實施后,可以全面治理現在存在的污染問題,減少能源的浪費和損耗,并且可以使噸原油耗水指標和噸原油排水指標達到世界同類企業的先進水平,較好地解決了企業發展和環境污染之間的矛盾,保證了企業的可持續發展,在石化行業中樹立了良好的形象,收到較好的社會效益。

5.2 環境效益分析

該公司實施完善環保設施和節水減污后,不僅可使排污達標,并可減少排放COD約273 t/年,石油類約25.2 t/年。酸性水汽提裝置H2S 1764 t/年、氨840 t/年,防止這兩種物質對大氣污染。油泥、浮渣經脫水機固液分離后送鍋爐焚燒,減少對環境造成的二次污染。項目實施后,該公司的噸煉油取生產用水量和排水量由原來 1.53 t和1.16 t降低至 0.49 t和 0.18 t,節水效果明顯。

5.3 經濟效益分析

該公司實施完善環保設施工程后不僅有很大的環境效益,并且可回收污油3200 t/年,液態烴2684 t/年,還有H2S、氨等中間產品,將含鹽與含油污水分開后,可大大降低回用水處理的成本,提高回用水的品質,為節水減污的實施創造了良好的條件。

節水減污項目的投產,使該公司用水量降低,節約除鹽水66.4 萬 t,生產用水 83.0 萬 t,軟水 20.2 萬 t,上述各項合計減少成本1879.7萬元/年;同時減少了污水處理量86.68萬t,減少污水處理和排污費用429.5萬元,以上合計為2309.2萬元/年。根據節水減污經濟效益匯總表,本項目節水減污項目收益較好,所得稅后財務內部收益率達到37.38%,遠高于中石化股份公司規定的基準收益率13%,項目投資在2.64年回收。

6 結語

結果表明,該公司在節水減污項目中,也注重了節能(乏汽回收,高溫除油、除鐵),強化污水處理,年節約生產用水(含脫鹽水、軟水等)為169.7萬t,年減少污染物COD排放52.9 t。該公司9個節水減污項目實施后可明顯降低企業噸煉油的取水和排水量,噸煉油取水量和排水水量分別從1.53 t和1.16 t下降到0.49 t和0.18 t,分別是原來的 32.0% 和 15.5% 。

綜合分析表明,該公司完善環保設施和節水減污是相互銜接的項目,實施后可徹底解決該公司面臨的環境污染問題,為企業的持續發展創造了良好條件,為公司樹立了良好的形象。該技術革新項目實施后,將產生巨大的經濟效益、環境效益和社會效益。

[1]曾培炎.全面貫徹落實科學發展觀,開創環境保護工作新局面[J].北京:中國環境報,2006(2):15-17.

[2]呂炳南,杜彥武,趙 兵.大連新港含油廢水處理改造工程實例[J].給水排水,2004(1):26-29.

[3]王曉陽.石油化工企業含油污水處理及回用水處理工藝設計[J].工業用水與廢水,2010(4):12-14.

[4]孫治謙,王振波,吳存仙,等.油水重力分離過程油滴浮升規律的實驗研究[J].過程工程學報,2009(1):32-35.

[5]張德義.近年來世界煉油工業發展動態及未來趨勢——煉油工業與原油資源述評之二[J].當代石油石化,2005(8):56-57.

[6]孫仁金,邱 坤,單麗剛,等.對我國煉油化工產業鏈發展的思考[J].中外能源,2009(10):21-23.

[7]冷東梅.石油化工廢水處理技術應用研究進展[J].化學工程與裝備,2009(12):6-7.

[8]呂家歡.對我國煉油化工一體化發展的幾點思考[J].國際石油經濟,2004(5):17-19.