自動換刀裝置在中小型立式加工中心的應用

白春良

(山西西山金城建筑有限公司,山西 太原 030053)

隨著中小型立式加工中心設備使用年限的增加,明顯出現了加工效率低,尤其是在加工形狀比較復雜、精度要求較高、品種更換頻繁的工件時,已經無法與現代的生產相匹配,通過增加自動換刀裝置,大大減少了工件裝夾時間、測量和調整等輔助工序時間,大大提高了生產率,更具有良好的經濟性。

1 自動換刀裝置應當滿足的基本要求

1)刀具換刀時間短且換刀可靠;2)刀具重復定位精度高;3)足夠的刀庫儲存量;4)刀庫占地面積小。

2 刀庫的確定

刀庫是自動換刀裝置的主要部件,刀庫中刀具的定位機構是用來保證要更換的每一把刀具或刀套都能準確的停在換刀位置上。采用電動機或液壓系統為刀庫轉動提供動力。根據刀庫所提供的容量和取刀的方法,采用鼓輪式刀庫形式。

對于一般的中小型立式加工中心來說,配14把~30把刀具的刀庫就能夠滿足70%~95%的工件加工需要。選擇鼓輪式刀庫(見圖1),既能滿足該加工中心工作的要求,又能滿足價格低廉的原則。

圖1 軸向取刀鼓輪式刀庫

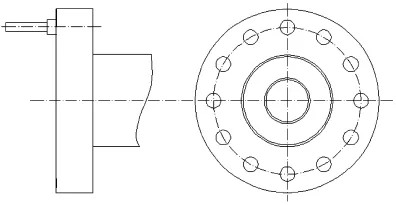

刀庫傳動定位機構主要是用來驅動刀庫是分度回轉運動,保證刀庫的可靠性。采用交流伺服電機進行驅動的蝸輪蝸桿傳動機構(見圖2),不僅結構簡單,而且可以提高輸出軸的傳動平穩性,即提高刀盤的運動平穩性。

圖2 刀庫傳動示意圖

3 機械手的確定

通過分析中小型立式加工中心自動換刀裝置的特點,應用條件,采用回轉式單臂雙爪機械手(見圖3),它是目前加工中心用的較多的一種形式。這種類型的機械手換刀特點是機械手同時抓取主軸和刀庫上的刀具,回轉180°,同時放回和裝入刀具,換刀時間短,較為常用,多用于刀座與主軸軸線平行的場合。

圖3 回轉式單臂雙爪機械手

機械手的驅動,由交流伺服電動機驅動,能頻繁啟動以及較高的控制精度,結構簡單、工作可靠。同時機械手的手臂回轉和拔刀、插刀的分解動作是聯動的,部分時間常數可以重疊,從而大大縮短了換刀時間。

4 控制方案

由于刀具刀座數較少,選刀方式根據就近選刀原則,利用可編程控制器實現就近選刀換刀的控制,以追求最短的換刀時間。主軸上換來的新刀號及換回刀庫上的刀具號,均在PLC內部相應地存儲單元記憶。這種控制方式需要在PLC內部設置一個模擬刀庫數據表,其長度和表內設置的數據與刀庫的位置數和刀具號相對應,從而消除了由于識刀裝置的穩定性、可靠性帶來的選刀失誤。首先通過程序檢測當前位置的刀號,其次檢測系統需要調取的刀號,將兩者相比較,通過所編的PLC程序來決定電動機的正、反轉,以實現就近選刀。

5 實施步驟

帶刀庫的自動換刀裝置是由刀庫和刀具交換裝置組成,它是多工序數控機床上應用最廣泛的換刀裝置,其整個換刀過程比較復雜。首先把加工過程中需要使用的全部刀具安裝在標準的刀柄上,在機床外進行尺寸預調后,按一定的方式裝入刀庫。換刀實施步驟如下。

5.1 刀具預選

在機床進行加工的同時,根據數控系統發出的T代碼指令,由回轉電動機將下一把要加工的刀具,回轉到刀具交換位置,完成刀具的“預選”動作,為刀具交換做好準備。

5.2 主軸定向準停

在換刀指令發出后,首先進行主軸定向準停,使主軸上的定位鍵方向和刀庫定位鍵一致。與此同時,Z軸快速向上運動到換刀點;刀座轉位氣缸將預選好的刀具連同刀座向下旋轉90°,使刀具軸線和主軸軸線平行。

5.3 機械手回轉夾刀

當主軸箱到達換刀位置,同時刀庫上的刀具完成旋轉90°動作后,凸輪換刀機構通過電動機驅動,使機械手進行70°轉位,兩邊的手爪分別夾持刀庫換刀位以及主軸上的刀具。

5.4 卸刀

在機械手完成夾刀動作后,刀庫以及主軸內的刀具夾緊裝置同時放松,刀具被松開,凸輪換刀機構在電動機驅動下,機械手向下伸出,同時取出刀庫和主軸上的刀具,進行卸刀。

5.5 刀具換位

卸刀完成后,凸輪換刀機構在電動機驅動下,使機械手旋轉180°,進行刀庫側刀具和主軸側刀具的換位。

5.6 裝刀

刀具完成換位后,凸輪換刀機構在電動機驅動下,機械手向上縮回,將刀庫側刀具和主軸側刀具同時裝入刀座和主軸,并且,刀庫以及主軸內的刀具夾緊裝置同時夾緊。

5.7 機械手返回

刀庫以及主軸內的刀具夾緊裝置完成夾緊后,凸輪換刀機構在電動機驅動下,機械手反向旋轉70°回到起始位置(這時手臂為180°位置,兩邊手爪交換),完成換刀動作。

換刀完成后,主軸箱向下運動即可進行下一把刀的加工,同時刀座轉位氣缸將主軸上換下的刀具連同刀座向上旋轉90°,并根據下一把刀的T代碼指令再進行刀具的“預選”動作。

6 相關技術要求

主軸停車時要求停在一個固定位置上,如果刀套不能準確地停在換刀位置上,將會使換刀機械手抓刀不準,以致在換刀時發生掉刀的現象。因此,刀套的準停問題將是影響換刀動作可靠性的重要因素之一。鼓輪式刀庫采用單頭雙導程蝸桿傳動,應盡可能地提高刀套在刀盤上沿圓周安裝的等分精度和徑向位置精度。因刀套需要反轉,則還要保證每個刀套反轉的角度一致。此外,應盡量減小刀套孔徑和軸向尺寸的分散度,以保證刀柄槽在換刀位置上的軸向位置精度。

7 結語

選刀方式通過軟件達到就近選刀的目的,消除了由于識刀裝置的穩定性、可靠性所帶來的選刀失誤。該機械手的換刀時間可達到2 s,在實際生產中節省了時間,提高了加工效率。