1 913t/h超臨界壓力直流鍋爐的優化調整試驗

倪紹一

(上海發電設備成套設計研究院,上海200240)

隨著電煤供應日益緊張,煤炭價格不斷上漲,火力發電廠的燃煤越來越難以得到保證,經常與設計煤種有較大差別。受此影響,鍋爐的實際性能明顯變差。為了提高鍋爐的性能指標,筆者根據電廠的實際煤種進行了優化調整試驗,使其性能指標得到顯著提高。

1 鍋爐概況

某1 913t/h超臨界壓力直流鍋爐,采用單爐膛、一次再熱、四角切圓燃燒、平衡通風、П形、露天布置、固態排渣。爐膛由膜式水冷壁組成,寬度為18 816mm,深度為17 696mm,其下部布置螺旋管圈,上部布置垂直管圈[1]。爐膛上部受熱面按煙氣流向依次為分隔屏過熱器、后屏過熱器、高溫再熱器。末級過熱器布置在水平煙道中后墻水冷壁吊掛管之后。后煙井布置低溫再熱器和省煤器。在分隔屏過熱器、后屏過熱器和末級過熱器之間分別設置一、二級噴水減溫器,在低溫再熱器進口布置事故噴水減溫器。鍋爐采用冷一次風機、正壓直吹式制粉系統,配6臺HP1003型中速磨煤機。每臺磨煤機帶一層煤粉噴嘴,煤粉細度通過動態分離器調節。燃燒方式為采用低NOx同軸燃燒系統,一、二次風交替布置。二次風由燃料風和輔助風組成,燃料風布置在煤粉噴嘴四周,輔助風噴嘴布置在相鄰2層煤粉噴嘴之間,包括上、下2只偏置風噴嘴和1只直吹風噴嘴。主風箱頂部為2層緊湊燃盡風(CCOFA)噴嘴。在主風箱上方布置有5層可水平擺動的分離燃盡風(SOFA)噴嘴。每角上的燃燒器有二次風擋板25組,從下到上依次為:AA、A1、A、AB、B1、B、BC、C1、C、CD、D1、D、DE、E1、E、EF、F1、F、CCOFA1、CCOFA2、SOFA1、SOFA2、SOFA3、SOFA4、SOFA5。

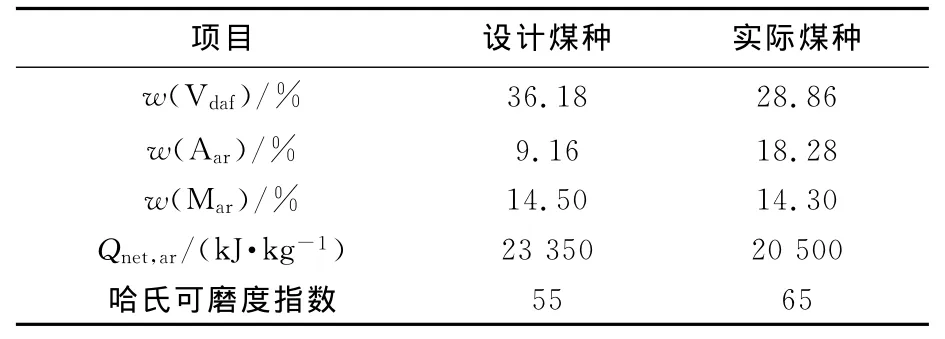

該鍋爐設計煤種為神木煤。近年來,受煤炭市場供應影響,實際燃煤與設計煤種偏差較大,見表1。

表1 煤種的工業分析

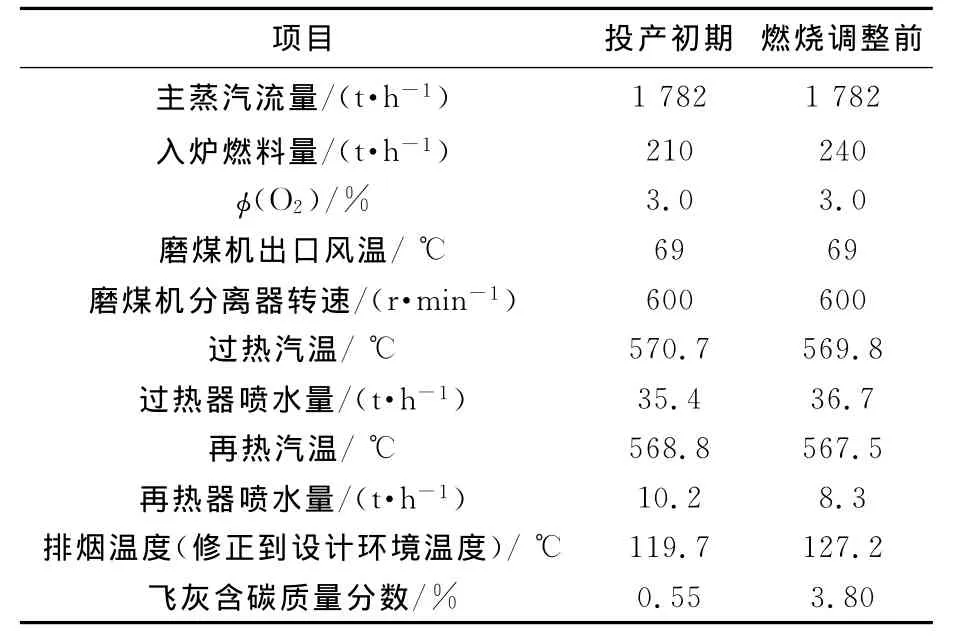

若按照制造廠在機組投產初期給出的操作指導運行,鍋爐在優化調整前的飛灰含碳質量分數和排煙溫度比投產初期明顯惡化,見表2。

表2 鍋爐運行參數

2 鍋爐運行優化調整試驗

實際煤種的揮發分明顯低于設計煤種,導致煤粉著火點推后,爐膛火焰中心上移,造成鍋爐排煙溫度升高,飛灰含碳質量分數增大。

考慮到鍋爐的現有問題和各因素對鍋爐運行性能的影響程度[2],試驗按下列次序進行:

(1)吹灰方式優化試驗;

(2)制粉系統優化試驗;

(3)風量優化試驗;

(4)SOFA風投運組合優化試驗;

(5)二次風小風門優化試驗。

2.1 吹灰方式優化試驗

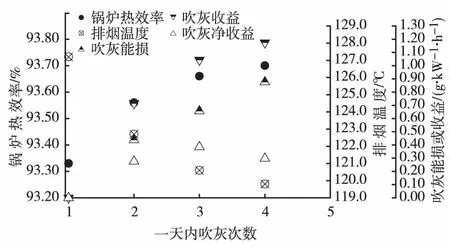

增加吹灰次數一方面降低排煙溫度,另一方面多消耗蒸汽量。因排煙溫度下降而導致的機組供電標準煤耗降低作為吹灰收益,因多消耗蒸汽致使機組供電標準煤耗增加作為吹灰能損,兩者之差為吹灰凈收益。

投產以來,該鍋爐每24h全面吹灰1次:包括爐膛、水平煙道、后煙井和空氣預熱器吹灰。考慮到全面吹灰時間較長(約7h,其中爐膛吹灰時間為4h)以及不同區域吹灰對鍋爐參數的不同影響,試驗中維持爐膛吹灰周期不變,改變水平煙道、后煙井和空氣預熱器等受熱面一天內的吹灰次數。以調整之前的吹灰方式作為評價基準,計算不同吹灰方式下的吹灰凈收益。試驗結果見圖1。

圖1 吹灰方式和鍋爐熱效率、排煙溫度及吹灰能損和收益的關系

從圖1可以看出,在水平煙道、后煙井和空氣預熱器等受熱面一天內吹灰次數1~4次時的變化情況為:

(1)鍋爐熱效率逐漸增加,其中吹灰次數從1增加到3時鍋爐熱效率[3]增幅較大,達0.33%;繼續增加吹灰次數,鍋爐熱效率增加不明顯。

(2)排煙溫度逐漸下降,其中吹灰次數從1增加到3,排煙溫度降幅較大,達6.6K;繼續增加吹灰次數,排煙溫度降低不明顯。

(3)吹灰收益逐漸增加,其中吹灰次數從1增加到3,吹灰收益增幅較大,折算到供電煤耗達1.04g/(kW·h);繼續增加吹灰次數,吹灰收益增加不明顯,吹灰能損隨吹灰次數增加而幾乎成線性增加,吹灰凈收益在吹灰次數為3時取得最大值,為0.39g/(kW·h);繼續增加吹灰次數,吹灰凈收益有所下降,這是由于在此過程中吹灰收益的增加抵不上吹灰能損的增加所致。

經過上述吹灰優化試驗確定的最佳吹灰方式為(不考慮人力成本和設備損耗):爐膛每24h吹灰1次,水平煙道、后煙井和空氣預熱器等受熱面每8h吹灰1次,即每班吹灰1次。

2.2 制粉系統優化試驗

根據實際情況,僅進行磨煤機出口風溫優化和煤粉細度優化試驗。該鍋爐在600MW時熱一次風母管壓力為9.0kPa,尚算合理,不再進行優化。

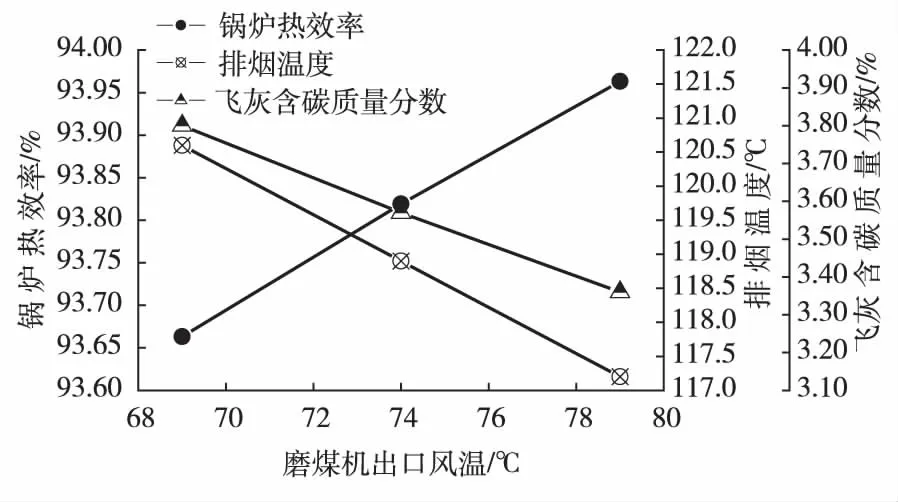

2.2.1 磨煤機出口風溫優化試驗

在一次風量和給煤量比例保持不變的前提下,提高磨煤機出口風溫,則冷一次風的比例下降,流過空氣預熱器的一次風量增大,從而使排煙溫度降低。該鍋爐設計煤種揮發分較高,而且神木煤灰熔點較低、易結焦,為安全起見,規定磨煤機出口風溫不超過70℃。考慮到實際所燒煤種揮發分明顯低于設計值,可適當提高磨煤機出口風溫,這樣有利于降低排煙溫度,而且能使煤粉的著火點提前,有利于煤的燃盡。磨煤機出口風溫優化試驗的結果見圖2。

圖2 磨煤機出口風溫和鍋爐熱效率、排煙溫度及飛灰含碳質量分數的關系

從圖2可以看出:隨著磨煤機出口風溫的提高,鍋爐熱效率逐漸增加,排煙溫度逐漸下降,飛灰含碳質量分數亦有所下降。

綜合考慮機組運行的經濟性、磨煤機的安全和排煙溫度過低可能造成的空氣預熱器低溫腐蝕,推薦磨煤機出口風溫夏季設定80℃,冬季設定75℃。

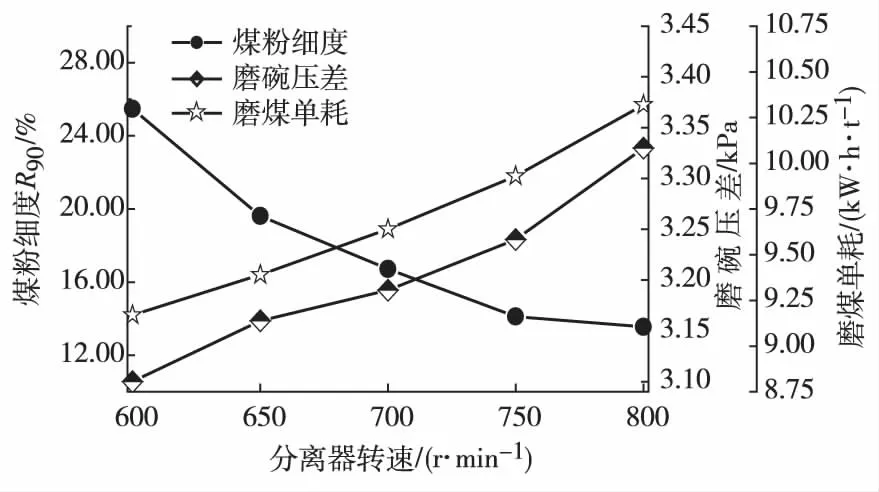

2.2.2 煤粉細度優化試驗

煤粉過粗不利于煤的燃盡,火焰中心上移,致使排煙溫度和飛灰含碳質量分數升高,鍋爐熱效率降低;煤粉過細則要消耗過多的電能,增加堵磨的風險,而且對再熱汽溫控制不利。通過煤粉細度優化試驗,確定較佳的煤粉細度及與之對應的磨煤機動態分離器轉速。

煤粉細度調整期間,保持磨煤機負荷為48t/h,一次風量為88t/h,磨煤機出口風溫為75℃。調整動態分離器轉速,進行煤粉取樣和篩分細度,同時記錄磨碗壓差和磨煤機電耗,并測量相應工況下的鍋爐熱效率。試驗過程中,當分離器轉速升至750r/min時,燃燒器需上擺較大幅度(燃燒器上擺至70%,水平位置對應50%)才能勉強使再熱器出口汽溫達到564℃。

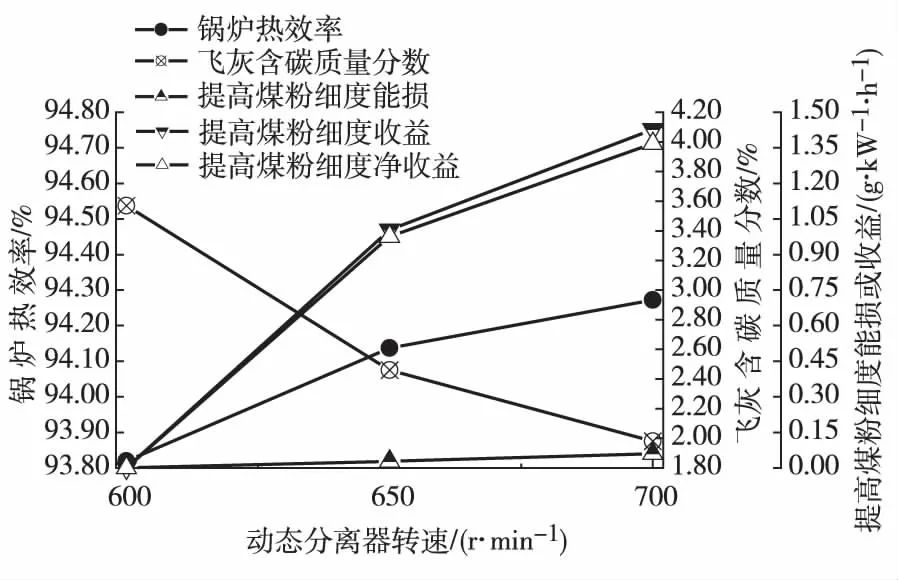

以調整之前的動態分離器轉速所對應工況作為評價基準,計算提高煤粉細度的能損和收益。煤粉細度優化試驗結果見圖3和圖4。

圖3 分離器轉速和煤粉細度、磨碗壓差及磨煤單耗的關系

圖4 動態分離器轉速和鍋爐熱效率、飛灰含碳質量分數及提高煤粉細度能損和收益的關系

從圖3可以看出,在磨煤機動態分離器轉速600~800r/min的上升過程中:R90逐漸減小,即煤粉逐漸變細;磨碗壓差和磨煤單耗逐漸升高。

從圖4可以看出:隨著磨煤機動態分離器轉速的提高,鍋爐熱效率逐漸增加,飛灰含碳質量分數逐漸降低,提高煤粉細度的收益和凈收益逐漸增加,且遠大于提高煤粉細度的能損。

綜合考慮機組運行的經濟性、磨煤機的安全性和煤粉過細對再熱汽溫控制的不利影響,推薦磨煤機動態分離器轉速為650~700r/min。

2.3 風量優化試驗

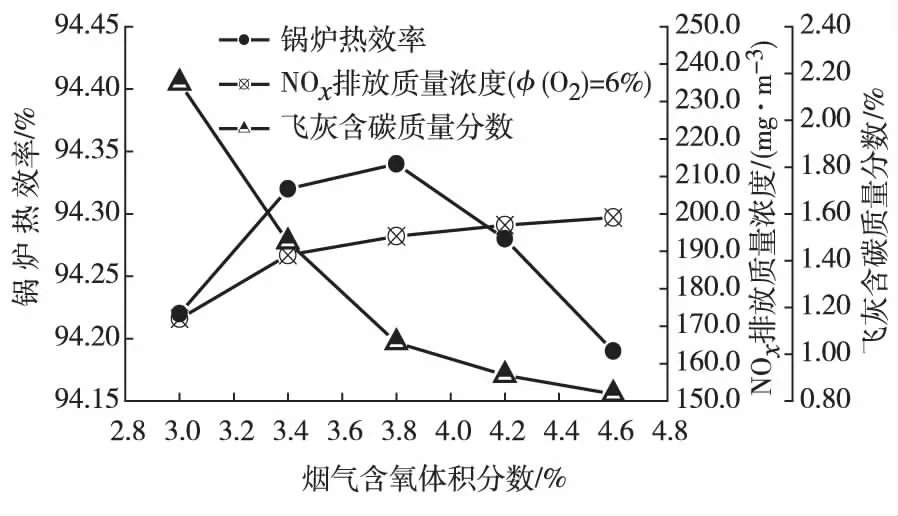

風量過小容易引起燃燒不充分,致使飛灰含碳質量分數升高和鍋爐熱效率降低;風量過大則要消耗過多的電能,增加排煙熱損失。通過風量優化試驗,確定較佳的煙氣含氧體積分數。

試驗時機組負荷維持600MW,下面5臺磨煤機投入運行,保持各臺磨煤機的負荷均等,一次風量煤量比為1.8,動態分離器轉速為675r/min,磨煤機出口風溫為75℃,爐膛風箱壓差為1 000Pa,調節總風量,測量相應工況下的鍋爐熱效率和風機電耗。

以調整之前的總風量所對應工況作為評價基準,計算提高入爐風量的能損和收益。試驗結果見圖5和圖6。

圖5 煙氣含氧體積分數和鍋爐熱效率、NOx排放質量濃度及飛灰含碳質量分數的關系

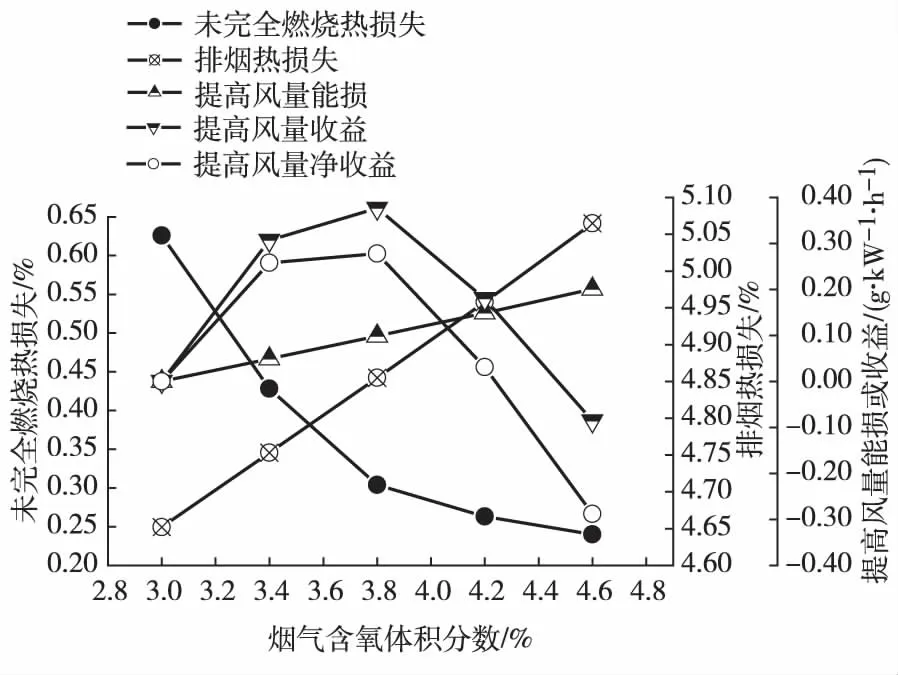

圖6 煙氣含氧體積分數和主要熱損失及提高風量能損和收益的關系

從圖5和圖6可以看出,在煙氣含氧體積分數φ(O2)從3.0%到4.6%的變化過程中:

(1)未完全燃燒熱損失逐漸降低,其中φ(O2)從3.0%增加到3.8%時降幅較大,達0.32%;φ(O2)繼續增加時未完全燃燒熱損失下降不明顯。

(2)排煙熱損失隨φ(O2)的增加而幾乎呈線性增加。

(3)鍋爐熱效率隨φ(O2)的增加而先增加、后減小,在φ(O2)為3.8%時取得最大值;繼續提高φ(O2),鍋爐熱效率反而下降,這是因為未完全燃燒熱損失的降低抵不上排煙熱損失的增加所致。

(4)提高風量的能損隨φ(O2)的增加而幾乎呈線性地增加;提高風量的收益隨φ(O2)的增加而先增加后減小,在φ(O2)為3.8%時取得最大值,繼續提高氧量時收益反而下降;當φ(O2)為4.6%時,收益為負值,這時的鍋爐熱效率比φ(O2)為3.0%時還低。凈收益的變化趨勢與收益的變化趨勢相同,在其上升過程中增加幅度比收益小,在下降過程中降低幅度比收益大。

(5)飛灰含碳質量分數隨φ(O2)的提高而降低,其中φ(O2)從3.0%增加到3.8%,飛灰含碳質量分數降幅較大,達1.1%;繼續增加φ(O2),飛灰含碳質量分數降低不明顯。

(6)NOx排放質量濃度隨著φ(O2)的增加而增加,但增加幅度不大,且增加得越來越慢。

由上述風量優化試驗確定的最佳φ(O2)為3.4%~3.8%,對應入爐總風量為2 115~2 165t/h。

2.4 SOFA風投運層數優化試驗

增加SOFA風投運層數能夠有效降低鍋爐NOx排放質量濃度,壓低火焰中心;然而SOFA風若占總二次風比例過高則會引起主燃燒區域缺風,不利于煤的燃盡,增加未完全燃燒熱損失,降低鍋爐熱效率。本試驗旨在確定最佳的SOFA風投運層數。

試驗期間機組負荷維持600MW,下面5臺磨煤機投入運行,保持各臺磨煤機的負荷均等,一次風量煤量比為1.8,動態分離器轉速為675r/min,磨煤機出口風溫為75℃,爐膛風箱壓差為1 000Pa,運行φ(O2)設定為3.7%。試驗開始時,5層SOFA風門全開,然后按從上到下的順序依次半關SOFA風門,測量相應工況下的鍋爐熱效率和NOx排放質量濃度。試驗結果見圖7。

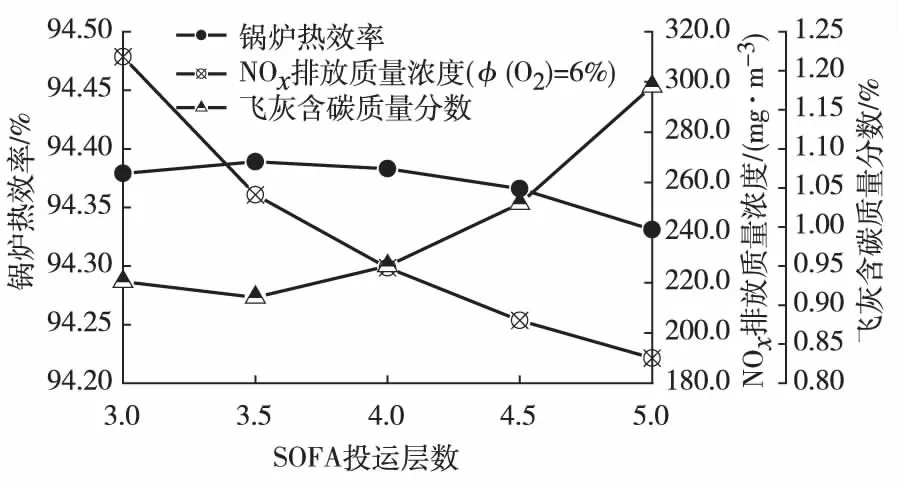

圖7 SOFA風投運層數和鍋爐效率、NOx排放質量濃度及飛灰含碳質量分數的關系

從圖7可以看出,在SOFA風投運層數從3到5的增加過程中:

(1)NOx排放質量濃度逐漸下降,尤其是SOFA風投運層數從3增加到4時,NOx排放質量濃度下降了85mg/m3。

(2)鍋爐熱效率隨著SOFA風投運層數增加先是略有升高,而后漸漸下降,但變化幅度不大。

(3)飛灰含碳質量分數隨著SOFA風投運層數增加先略有下降,之后逐漸上升。

綜合考慮機組運行的經濟性和環保的要求,在600MW負荷下,推薦SOFA風投運下面4層。

2.5 二次風小風門優化試驗

該鍋爐采用同心切圓燃燒方式,偏置風處于一次風外側,與一次風同向旋轉,目的在于形成風包粉,實現穩燃和防止結渣。然而如果偏置風過大,一次風會受到同角二次風卷吸及上游二次風劇烈撞擊,導致爐內切圓直徑過大,不僅無法形成風包粉,反而導致鍋爐燃燒不穩定,并且在燃燒器區域產生結渣。本試驗旨在確定較佳的偏置風門和直吹風門開度組合。

試驗期間機組負荷維持600MW,下面5層磨煤機運行,保持各臺磨煤機的負荷均等,一次風量煤量比為1.8,動態分離器轉速為675r/min,磨煤機出口風溫為75℃,運行φ(O2)設定為3.7%,下面4層SOFA風門全開,CCOFA1全開,CCOFA2半開,底燃風AA開度為90%,F磨煤機的燃料風和偏置風開度為10%,其余各磨煤機燃料風開度為30%,爐膛風箱壓差為1 000Pa,調整偏置風門開度依次為15%、25%、35%和45%,測量相應工況下的鍋爐熱效率。試驗結果見圖8。

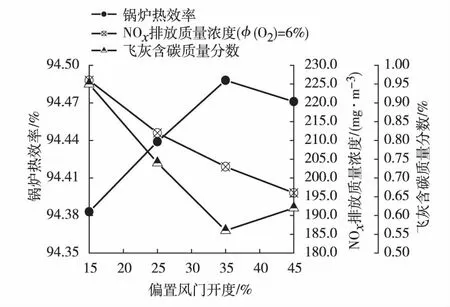

從圖8可以看出,在偏置風門開度從15%增加到45%的變化過程中:

(1)鍋爐熱效率先增加、后減小,在偏置風門開度為35%時取得最大值;繼續開大偏置風,鍋爐熱效率反而下降。

圖8 偏置風門開度和鍋爐熱效率、NOx排放質量濃度及飛灰含碳質量分數的關系

(2)飛灰含碳質量分數隨偏置風門的開大而先下降、后上升,在偏置風門開度為35%時取得最小值,為0.56%;繼續開大偏置風,飛灰含碳質量分數反而升高。

(3)NOx排放質量濃度隨偏置風門的開大有較明顯的下降。根據本次試驗的結果,在600MW負荷下,較佳的偏置風門開度為35%,與之對應的直吹風門開度約為40%。

3 結語

經過一系列優化調整后,該鍋爐運行中排煙溫度為119.1℃,飛灰含碳質量分數為0.56%,鍋爐熱效率為94.49%,NOx排放質量濃度為203mg/m3。

該鍋爐在600MW負荷時的最佳運行控制方案為:

(1)爐膛每24h吹灰1次,水平煙道、后煙井和空氣預熱器等受熱面每8h吹灰1次,即每班1次。

(2)磨煤機出口風溫夏季設定80℃,冬季設定75℃。

(3)磨煤機動態分離器轉速650~700r/min。

(4)運行控制φ(O2)為3.4%~3.8%,對應入爐總風量為2 115~2 165t/h。

(5)SOFA風投運下面4層。

(6)偏置風門開度為35%。

[1]楊震,莊恩如,曹子棟.600MW超臨界直流鍋爐的燃燒調整試驗[J].動力工程,2007,27(4):502-506,521.

[2]倪紹一.印度雅幕那電廠1號鍋爐的燃燒優化調整試驗[J].動力工程,2009,29(10):895-898.

[3]ASME.PTC 4-2008Fired steam generators[M].New York,USA:ASME,2009.