2 080t/h亞臨界褐煤鍋爐設計要點

潘 挺

(北京巴布科克·威爾科克斯有限公司,北京100043)

燃用褐煤的鍋爐設計中需要解決的關鍵問題是,高水分條件下制粉系統型式和參數的合理選擇,以及如何控制褐煤強結焦特性對鍋爐安全、穩定運行產生的影響。國內在2000年以前設計、投運的褐煤鍋爐多采用風扇磨煤機切圓燃燒系統,從實際情況看,風扇磨煤機制粉系統雖然可適應極高水分褐煤(w(Mar)>40%)煤粉制備的要求,但也存在系統復雜、維修工作量大的缺點;而對于我國蘊藏量巨大的(w(Mar)<40%)褐煤而言,采用MPS中速磨煤機直吹制粉系統則更為適宜。

筆者著重介紹由北京B&W公司制造,已成功投運2年的內蒙古白音華金山坑口電廠2臺容量2 080t/h亞臨界壓力褐煤鍋爐的設計要點。

1 鍋爐設計技術背景

美國B&W公司曾在20世紀60~90年代中期設計、制造了多臺容量在66~775MW燃用褐煤(絕大多數為w(Mar)<40%)的鍋爐,其中容量在400MW以上的工程占多數,均采用MPS直吹制粉系統。中速磨煤機適用于磨制w(Mar)不高于40%的褐煤;哈氏可磨系數最低為30。美國的褐煤分為北部平原褐煤和南部Texas褐煤兩大類,其中南部Texas褐煤屬于發熱值較高、灰分和水分中等的褐煤,與我國白音華工程采用的煤種非常相近。白音華工程的方案設計所參考的是B&W公司于1978年設計制造的美國西南電力公司Henry W.Pirkey Plant的2臺640MW褐煤鍋爐(RB580)。

2 鍋爐設計主要技術參數

白音華金山坑口電廠位于內蒙古自治區錫林郭勒盟西烏珠穆沁旗白音華蘇木境內,海拔高度為990~993m,安裝2臺600MW亞臨界參數燃煤空冷汽輪發電機組。

鍋爐為亞臨界壓力、一次再熱、單爐膛平衡通風、自然循環汽包鍋爐,設計燃料為白音華煤礦的褐煤,采用中速磨正壓直吹制粉系統,前、后墻對沖燃燒方式,配置B&W標準的DRB-XCL低NOx雙調風旋流燃燒器。鍋爐尾部設置雙煙道,采用煙氣分流擋板調節再熱器出口汽溫;尾部豎井下設置2臺三分倉容克式空氣預熱器。本體采用緊身封閉布置,固態連續排渣。

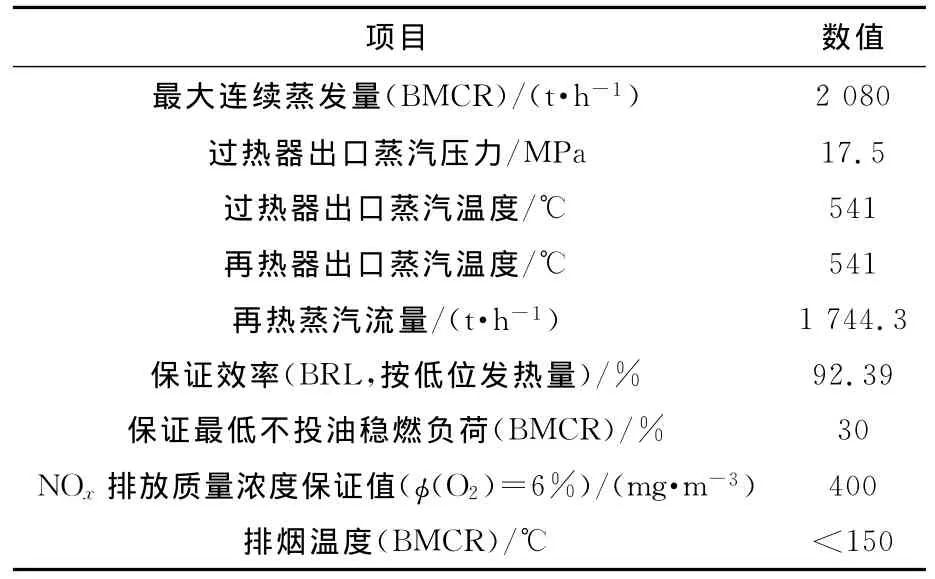

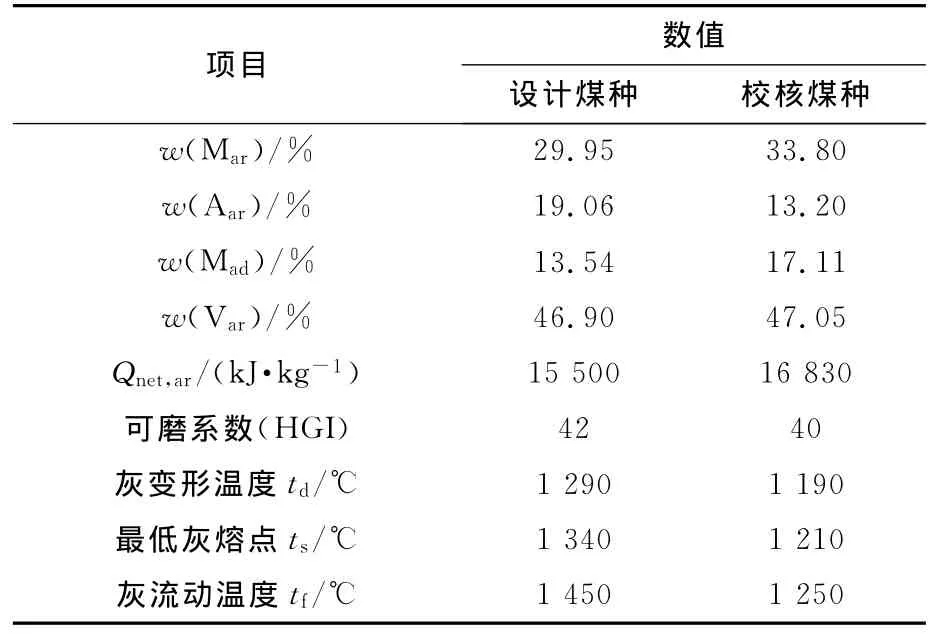

鍋爐帶基本負荷,并具有變負荷調峰能力。鍋爐變壓運行,采用定-滑-定的運行方式,滑壓運行范圍為(30%~90%)BMCR。鍋爐主要技術參數見表1,煤質數據見表2。

1.當前在小學生英語的教學領域,有一大部分教師沿用傳統英語教學方法,不僅在方法上被時代所淘汰,在教學理念上也非常陳舊和落后,很多農村的教師在新式的教學方法方面幾乎沒有涉及過信息化教學模式,在他們的教學過程中根本無法有效地在課堂上吸引學生的注意力。在這種情況下,學生學習積極性很難被充分調動。

表1 鍋爐主要技術參數

表2 煤質數據

3 鍋爐系統配置

3.1 汽水系統

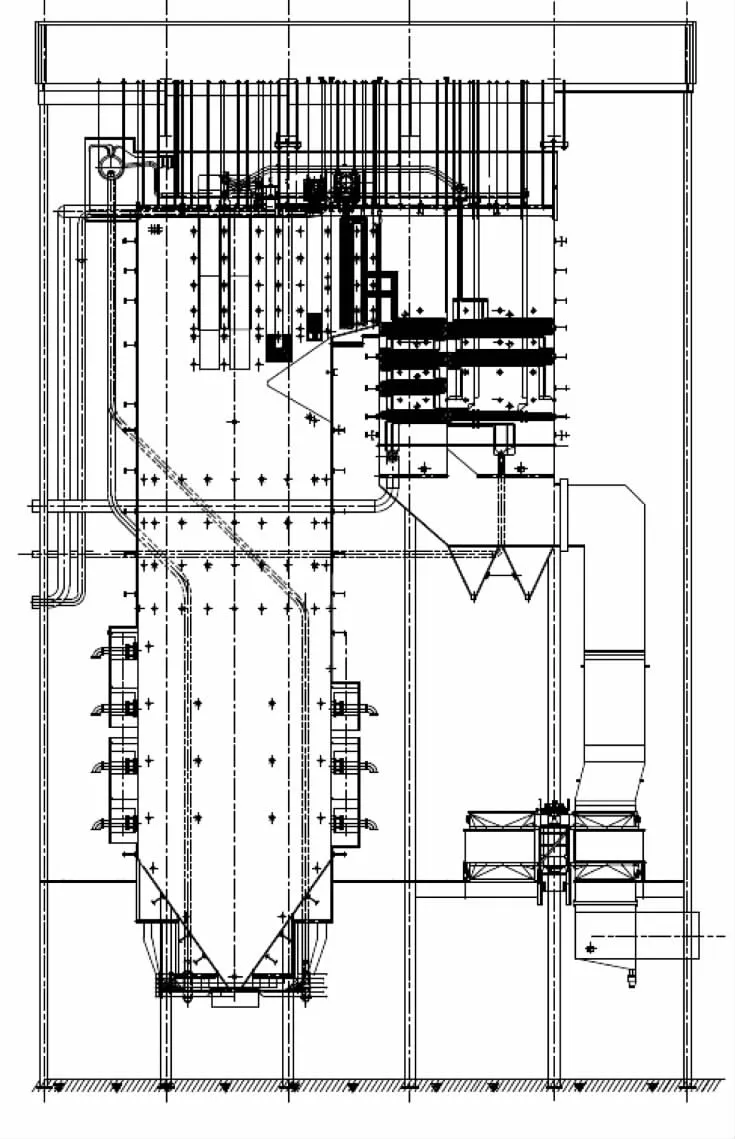

鍋爐采用自然循環方式,在爐頂前部設置懸吊式汽包。4根下降管分別布置于汽包筒體下方和左右兩封頭處,由爐前和爐側向下至爐底,通過120根供水管為水冷壁供水。爐膛由膜式水冷壁組成,爐膛尺寸為23 700mm(深)×17 400mm(寬)×70 000mm(高)。鍋爐總體布置圖見圖1。

圖1 鍋爐總體布置圖

爐膛熱負荷高的區域采用內螺紋管,以便水冷壁得到足夠的冷卻。爐膛上方布置屏式過熱器,折焰角上方和水平煙道分別布置后屏過熱器、末級過熱器和末級再熱器。鍋爐尾部煙道由隔墻分隔成前、后兩煙道:前煙道布置低溫再熱器和省煤器,后煙道設有低溫過熱器和省煤器。過熱器系統采用兩級噴水減溫器來調節過熱器汽溫,并通過蒸汽連接管道的交叉,消除由于煙氣側熱負荷不均勻造成的蒸汽側汽溫偏差。再熱器系統采用美國B&W公司傳統的煙氣擋板調節裝置,通過尾部煙道煙氣流量的分配來控制再熱器出口汽溫。煙氣調節擋板布置在尾部前、后煙道的下方,擋板的開度由電動執行機構實施調節。

3.2 制粉系統和燃燒系統

鍋爐的制粉、燃燒和煙風系統由磨煤機、煤粉管道、煤粉燃燒器、空氣預熱器、(冷熱)一次風風道、二次風風道和鍋爐大風箱等組成。

3.2.1 制粉系統

制粉系統采用MPS直吹式制粉系統,每臺鍋爐配置7臺引進德國技術設計制造的MPS225HP-Ⅱ液壓加載型磨煤機(6臺運行,1臺備用)。為保證足夠的干燥能力和碾磨能力,在工程前期采集了一定數量的煤樣進行試磨,以保證磨煤機選型的準確性。煤粉設計細度R90=35%。

3.2.2 燃燒器及其布置

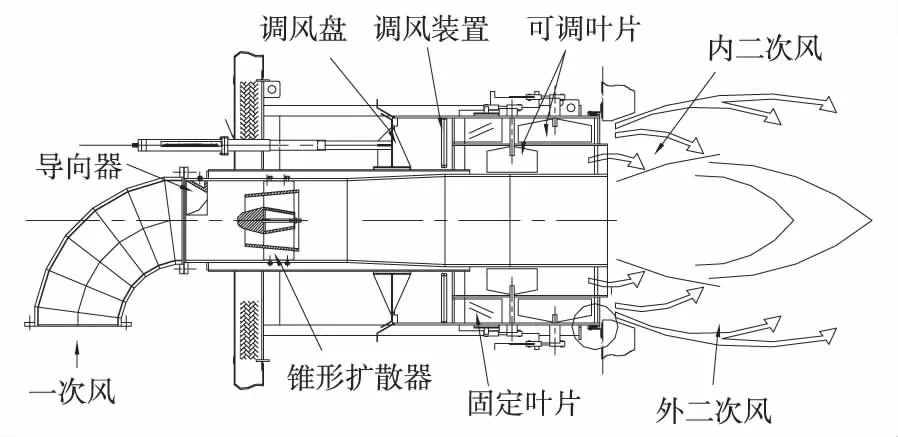

燃燒器布置在前、后墻的分隔大風箱內,分隔大風箱各分風倉由二次風總風道上的分風道供風。分風道上裝設測速裝置及調風擋板,根據測速裝置的測定數據和負荷要求來調整擋板開度,控制各層燃燒器的風量及相互間的平衡。當負荷變化時,也是通過擋板的調節實現二次風量及停運燃燒器冷卻風的控制。由于分隔風箱單個風倉的風量可以單獨控制,為燃燒器的運行提供了靈活方便的調控手段。每臺鍋爐設置42支美國B&W公司第三代DRB-XCL低NOx燃燒器,見圖2。

圖2 DRB-XCL低NOx燃燒器

燃燒器通過內、外二次風的分級送風方式,為煤粉的著火和后續燃燒提供合理的風量配比和適當的旋流強度,形成兩級分段燃燒,達到降低NOx排放質量濃度的目的。在爐膛前、后墻共布置7層燃燒器,燃燒器層間距大于5m,有效地降低了燃燒器區壁面熱負荷,可避免水冷壁上嚴重結焦現象的發生。燃燒器層采用前4后3的配置方式,每層布置6支,每層對應1臺磨煤機。

4 設計中的關鍵技術問題

4.1 爐膛設計

高水分是世界上所有褐煤的共同特點,白音華褐煤水分也較高,w(Mar)最高時可達34%左右。高水分使得煙氣中水蒸氣的體積分數φ(H2O)要大大高于其他煤種燃燒時的φ(H2O),這種三原子氣體的大量存在會極大地影響爐膛輻射換熱的效果[1],降低爐膛單位面積的傳熱量,如果不能準確評估大量水蒸氣的影響,就不能確定合理的爐膛傳熱面積,最終將導致蒸發受熱面和過熱器對流受熱面的比例失調,一般就會出現過熱器系統的實際減溫噴水量大大高于設計值。因此褐煤鍋爐設計時需適當增加爐膛的傳熱面積,以應對煙氣中φ(H2O)增高對爐膛傳熱的影響。一般做法是采用較大的爐膛,通過將爐膛容積熱負荷控制在一個較小的水平來實現的,這樣可以使蒸發受熱面和對流受熱面達到一個合理的比例;同時還可以比較好地控制褐煤這種易結焦煤種在爐膛內的結焦傾向。因為較大的爐膛斷面和燃燒器縱向、橫向間距可有效降低爐膛斷面熱負荷和燃燒器區域壁面熱負荷,使著火強度不會過大,水冷壁金屬溫度不致過高,從而有效地抑制爐內高熱負荷區域嚴重結焦現象的發生。

爐膛出口煙溫設計計算的準確與否直接關系到過熱器系統和再熱器系統受熱面布置的合理性,也關系到鍋爐是否具備良好的汽溫調節特性,可避免高溫受熱面嚴重結焦。B&W公司的爐膛出口煙溫是在標準的爐膛出口煙溫曲線基礎上,設計時根據煤質的實際特點進行修正。通過對參考工程的實地考察、分析和模擬運算,最終確定該工程鍋爐爐膛出口煙溫修正值為55.6K的方案。

鍋爐實際運行達到了預期的效果:爐膛內水冷壁非常干凈,管子輪廓清晰,沒有任何明顯的結焦現象;蒸發和對流受熱面比例得當,過熱器、再熱器系統受熱面布置得當,過熱器系統實際減溫噴水量為100~120t/h,略高于設計值(約10 t/h),各級受熱面沒有超溫現象,再熱器系統溫度調節范圍廣。

4.2 制粉系統參數選取

褐煤的高水分對制粉系統和燃燒系統的設計提出了比較苛刻的要求,需要解決好褐煤制粉系統一次風率高和燃燒器需控制一次風率之間的矛盾。制粉系統的設計需要同時考慮磨煤機干燥能力和碾磨能力的要求,像煙煤、貧煤等水分較低的煤種,干燥能力一般都不會存在問題,系統選型時主要解決碾磨能力。解決磨煤機干燥能力不足,可通過提高進入磨煤機風溫和提高磨煤機通風量來解決。由于提高空氣預熱器一次風出口溫度受到其入口煙溫的制約;因此一次風溫提高的幅度有限,例如該工程熱一次風溫為390℃,考慮到進入空氣預熱器煙溫至少與一次風溫應保持20K的溫差,進一步提高熱一次風溫會對空氣預熱器的選型造成極大困難(空氣預熱器轉子的軸承不能承受過高的煙溫)。受熱一次風溫的制約,提高進入磨煤機的風溫也受到了限制。為了保證干燥能力就勢必加大一次風率,即磨煤機的通風量,但是較大的一次風率又給燃燒器爐內燃燒的組織帶來了困難。

經過對燃用煤種進行取樣試磨,取得了較為可靠的煤粉水分、白音華褐煤磨制特性等制粉系統關鍵設計數據,為制粉系統的選型提供了科學的依據;同時對燃燒器、磨煤機進行了設計優化,使得燃燒器盡可能擴大煤質的適應范圍和降低磨煤機的一次風率。實際運行結果表明:在一次風率超過40%(設計一次風率為33%~35%),空氣預熱器出口溫度在370~380℃的情況下,制粉系統干燥和碾磨能力均滿足負荷要求,實現了燃燒器在全負荷范圍內的高效、穩定運行。

實踐證明,選用液壓加載型的MPS直吹系統磨制水分不高于40%的褐煤是完全可行的,且性能良好。

4.3 提高燃燒器抗干擾能力

由于褐煤鍋爐制粉系統存在一次風溫低、一次風率高的特點,燃燒器的設計本身難度就比其他煤種大,且同一褐煤礦不同煤層的煤質變化有時也比較大,鍋爐運行時燃用的煤質不穩定,一次風率隨煤質的變化也會有比較大的波動。燃燒器設計時應充分考慮這一特點,因而燃燒器應具備較強的負荷變化適應能力和抗干擾能力。

綜合考慮燃燒效率和低NOx排放質量濃度要求,選用美國B&W公司第三代DRB-XCL低NOx燃燒器。這種燃燒器具有如下優點:

(1)良好的著火和啟動特性——每只燃燒器自身進行一、二次風匹配,不需要相鄰燃燒器輔助,可單獨組織燃燒。

(2)較強的抗結焦能力——風包火的燃燒方式可有效防止水冷壁結焦。

(3)良好的煤種適應性和低負荷穩燃能力——調節手段多樣,可適應煤質和運行條件出現的較大變化。

(4)低NOx排放特性。

在恰當選用燃燒器型號的基礎上,針對煤質和運行條件的特殊性對燃燒器的設計參數進行了調整,優化了一次風和內外二次風的動量配比,提高了燃燒器適應煤種和運行條件發生變化的能力。在實際燃用煤質比設計煤種差、一次風率最高達到43%的情況下,仍能維持穩定、高效燃燒,低負荷不投油穩燃負荷小于30%,未燃盡碳損失只有0.01%~0.02%。

4.4 自然循環系統的設計

自然循環是鍋爐蒸發系統循環方式,但鍋爐壓力升高到亞臨界壓力后,下降管和水冷壁內工質密度差減小,使得循環動力隨之減小[2],安全裕度有所降低;因此許多鍋爐制造公司將蒸發部分循環系統改為強制循環系統。美國B&W公司為了適應自然循環的需要,開發出了管子內壁帶有螺旋上升齒形的內螺紋管,成功地改善了水冷壁內工質的傳熱條件,使得亞臨界壓力自然循環鍋爐的循環安全性得到了提高,完全可以滿足鍋爐長期安全、穩定運行的要求。自然循環系統結構簡單、故障率低、不消耗廠用電和無需特別維護保養。目前美國B&W公司自然循環鍋爐的最大容量已經達到875MW。

該褐煤鍋爐采用自然循環系統,實踐證明這種設計是成熟可靠的。

4.5 排煙溫度的選取

由于褐煤水分高,如果排煙溫度選得過低易造成空氣預熱器冷端結露,其冷端受熱面結露后,水滴與煙氣中的灰分結合會導致空氣預熱器的阻塞。為了防止這種情況發生,當煤中w(Mar)高于30%時,排煙溫度應高于145℃;當w(Aar)也較高時,排煙溫度還應適當提高。該鍋爐排煙溫度設定為150℃(BMCR);但排煙溫度也不宜設置太高,否則會大幅降低鍋爐熱效率。

5 結語

內蒙古白音華金山坑口電廠2臺鍋爐性能考核試驗結果如下:

(1)1號鍋爐BRL工況下鍋爐熱效率試驗平均值和修正后平均值分別為93.04%和92.87%,比保證值92.39%高出了0.65%和0.48%;BMCR工況下過熱蒸汽流量為2 082t/h(保證值2 080t/h),NOx排放質量濃度為319.7mg/m3(低于400mg/m3的合同要求)。

(2)2號鍋爐BRL工況下鍋爐熱效率試驗平均值和修正后平均值分別為92.44%和92.53%,比保證值92.39%高出了0.05%和0.14%;BMCR工況下過熱蒸汽流量為2 084t/h,NOx排放質量濃度為230.2mg/m3。

(3)2臺鍋爐無油助燃最低穩燃負荷達到保證值(不大于30%BMCR)要求;制粉系統產粉量(給煤量)和單機電耗均能滿足合同的要求。

[1]陳學俊,陳聽寬.鍋爐原理[M].2版.北京:機械工業出版社,1991.

[2]黃承懋.鍋爐水動力學及鍋內傳熱[M].北京:機械工業出版社,1982.