細精煤壓濾脫水影響因素研究*

張英杰 鞏冠群

(1.中國礦業大學化工學院,江蘇省徐州市,221116;2.中國礦業大學應用學院,江蘇省徐州市,221008)

在目前的環保壓力下,煤炭能源高效利用問題日漸突出,煤炭先洗選后使用的意識逐步深化。現實情況是粗精煤顆粒相對容易脫水,而細精煤顆粒由于顆粒細小增加了一系列的未知因素,加大了脫水難度。細精煤脫水工藝過程比較復雜,工藝參數多且作用大小不均,如果能夠抓住主要的影響因素控制對應的工藝參數,就能夠實現細精煤高效脫水。在前期工作基礎上研究發現,細精煤壓濾脫水的濾液固含量可為細精煤高效脫水提供重要的數據參考,且脫水后濾液固含量與細精煤脫水工藝條件之間存在密切數據關系。本文的試驗研究以濾液固含量作為細精煤脫水效果優劣的評價指標,研究和揭示細精煤筒式脫水相關規律。

1 細精煤脫水技術分析及試驗設計

結合當前工業應用實際,細精煤固液分離的脫水過程主要受到過濾壓力、煤漿濃度和煤樣粒度等因素的影響,其中細精煤筒式脫水的過濾壓力又分為進漿壓力和隔膜壓濾壓力兩類。

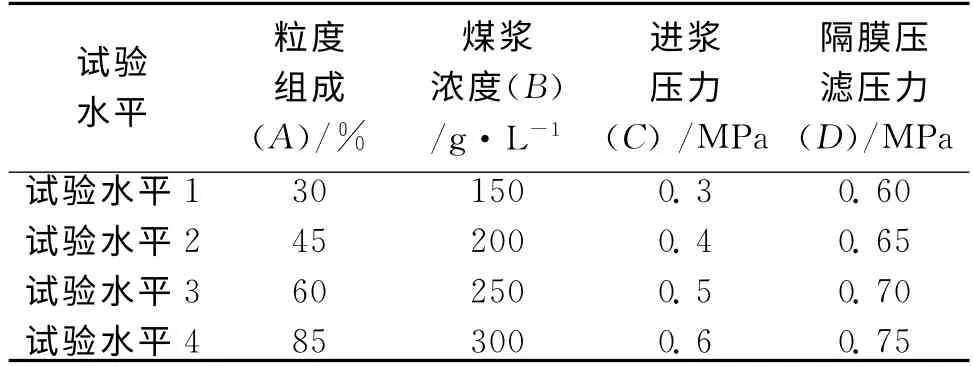

研究試驗煤樣來自河南永城,為浮選細精煤,該煤樣微細粒級含量較高,小于200目含量的粒級約占55%,小于80目含量的粒級已超過90%。煤樣平均灰分為8.9%,煤種為無煙煤夾雜部分貧瘦煤。煤粒度組成百分比以200 目以下所占比例計算,經篩分處理后制漿,煤漿調制后送入筒式壓濾機進行壓濾脫水試驗。考慮到實際操作所帶來的綜合效應,設計了如下正交試驗,見表1。

表1 正交試驗設計表

2 試驗結果與討論

2.1 試驗結果

根據表1 所示的結果,采用美國Stat-Ease.Inc公司的Design-Expert軟件對設計進行交互式布局試驗,實際試驗設計及濾液固含量試驗結果響應值見表2。

如表2所示,第一列數據為設計序列號,第二列數據為根據Design-Expert交互布局排布的實際試驗執行序列號,濾液固含量作為試驗結果的響應值。粒度組成、煤漿濃度、進漿壓力及隔膜壓濾壓力在表1的基礎上,根據各因素可能的交互作用及數據點低誤差統計布局,優化設計了當前試驗條件下的4個因素各自試驗水平值,按照優化設計所得執行序列號進行試驗,所得的試驗結果濾液固含量響應數據邊界為0.33g/L 和0.73g/L,因素之間存在交互作用,總體試驗結果比較理想。

2.2 壓濾脫水濾液固含量試驗結果分析與討論

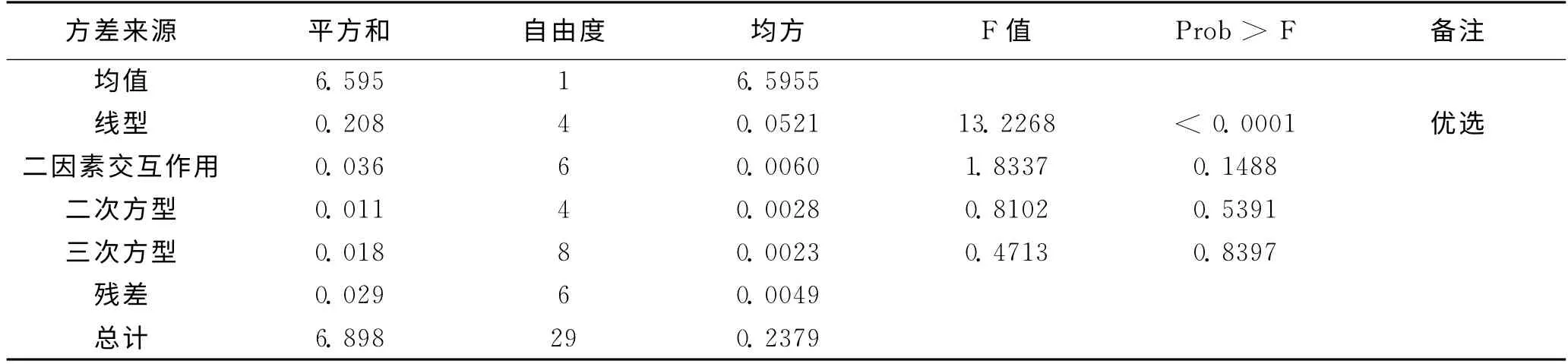

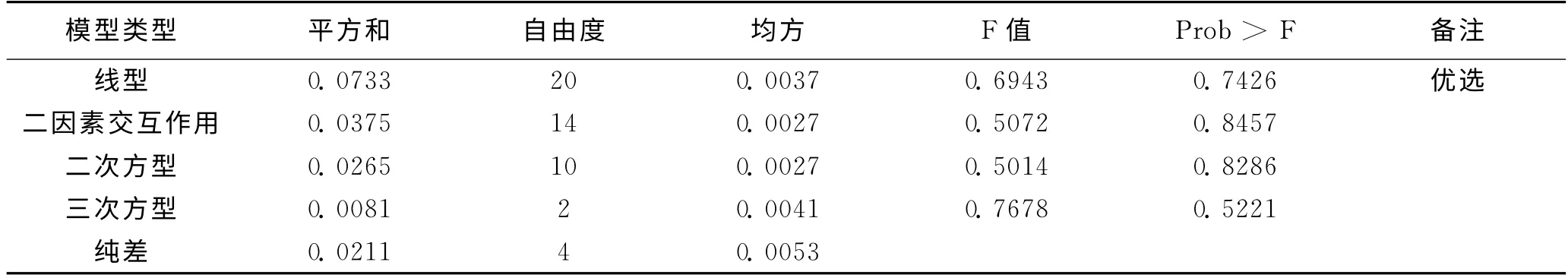

下面給出Design-Expert試驗研究相關數據,系列模型方差分析及數據建模推薦和失擬檢測分析 及數據建模推薦分別見表3和表4。

表3 系列模型方差分析及數據建模推薦

表4 失擬檢測分析及數據建模推薦

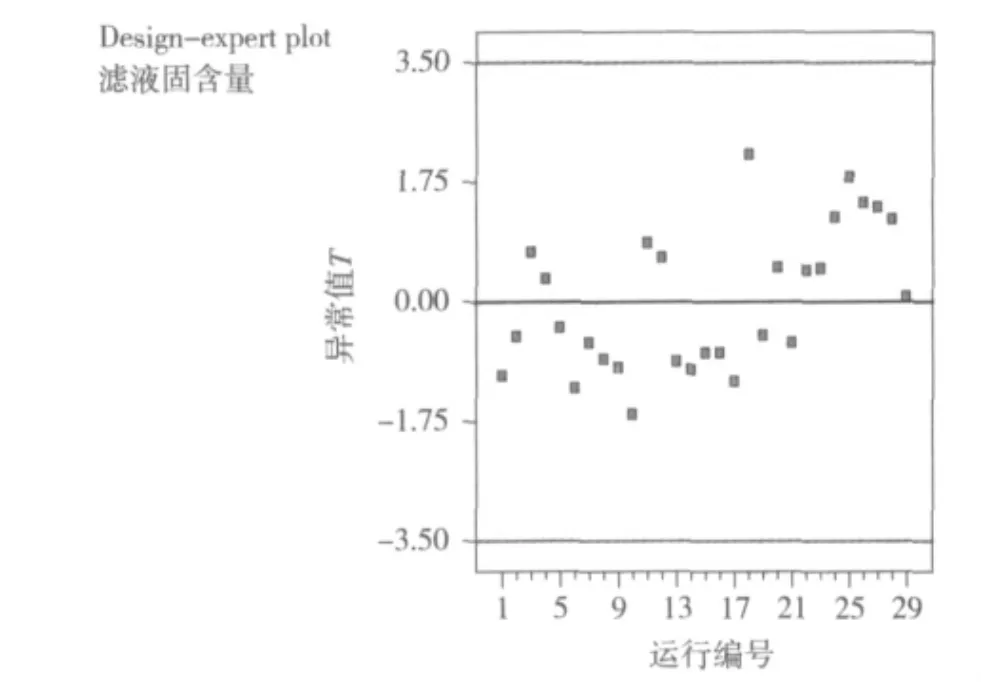

圖1 濾液固含量學生化殘差分布

由表3和表4可知,在當前試驗條件下,細精煤壓濾脫水濾液固含量與試驗各因素存在較明顯的線性函數關系,其它函數關系雖在一定程度存在建模可能性,但關聯度不高,數據結果不顯著,不宜推薦。

結合圖1的濾液固含量學生化殘差分布和圖2的濾液固含量T 檢測域對應數據點分布的圖形分析可知,圖1所顯示的殘差正態概率分布圖的數據線性分布較好,圖2所對應的數據點分散分布沒有出線,筒式壓濾脫水效果還是比較穩定的和可靠的。

根據前述試驗數據進行模擬運算和回歸推導,可以得到濾液固含量和4個因素之間的函數關系,通過實際試驗真實因素對筒式壓濾得出濾液固含量表達式為-2.068×10-2+0.470×10-2×A+0.220×10-3×B+7.778×10-2×C+0.211×D。

圖2 濾液固含量T 檢測域對應數據點分布

根據實際試驗設計及試驗結果響應值,對于細精煤脫水濾液固含量的考察,在細精煤筒式壓濾方式下煤粒度組成、煤漿濃度、進漿壓力和隔膜壓濾壓力都是細精煤脫水濾液固含量的相對顯著性的變量因素。但通過實際試驗真實因素對上式的分析顯示,煤粒度組成影響最大,進漿壓力及隔膜壓濾壓力對濾液固含量影響次之,而煤漿濃度對濾液固含量影響相對較小。

3 結論

浮選細精煤壓濾脫水的影響因素較多,作用大小各不相同,細精煤脫水后濾液固含量與煤粒度組成、煤漿濃度、進漿壓力和隔膜壓濾壓力等主要影響因素之間存在線性關系,對細精煤壓濾脫水的濾液固含量的研究分析可為細精煤高效脫水研究提供重要的數據參考。

[1] 劉子瑩.桃山選煤廠壓濾機改造 [J].煤炭技術,2012 (7)

[2] 張英杰,鞏冠群,謝廣元等.細粒煤脫水研究綜述[J].中國煤炭,2010 (6)

[3] 周明遠,關杰.浮選精煤熱壓過濾干燥脫水機理與脫水動力學研究 [J].煤炭學報,2010(3)