TRMKS43.4大型礦渣水泥輥磨的應用

石光,劉箴,趙賀楠,王慶利,梁盛澎,邵樹楊

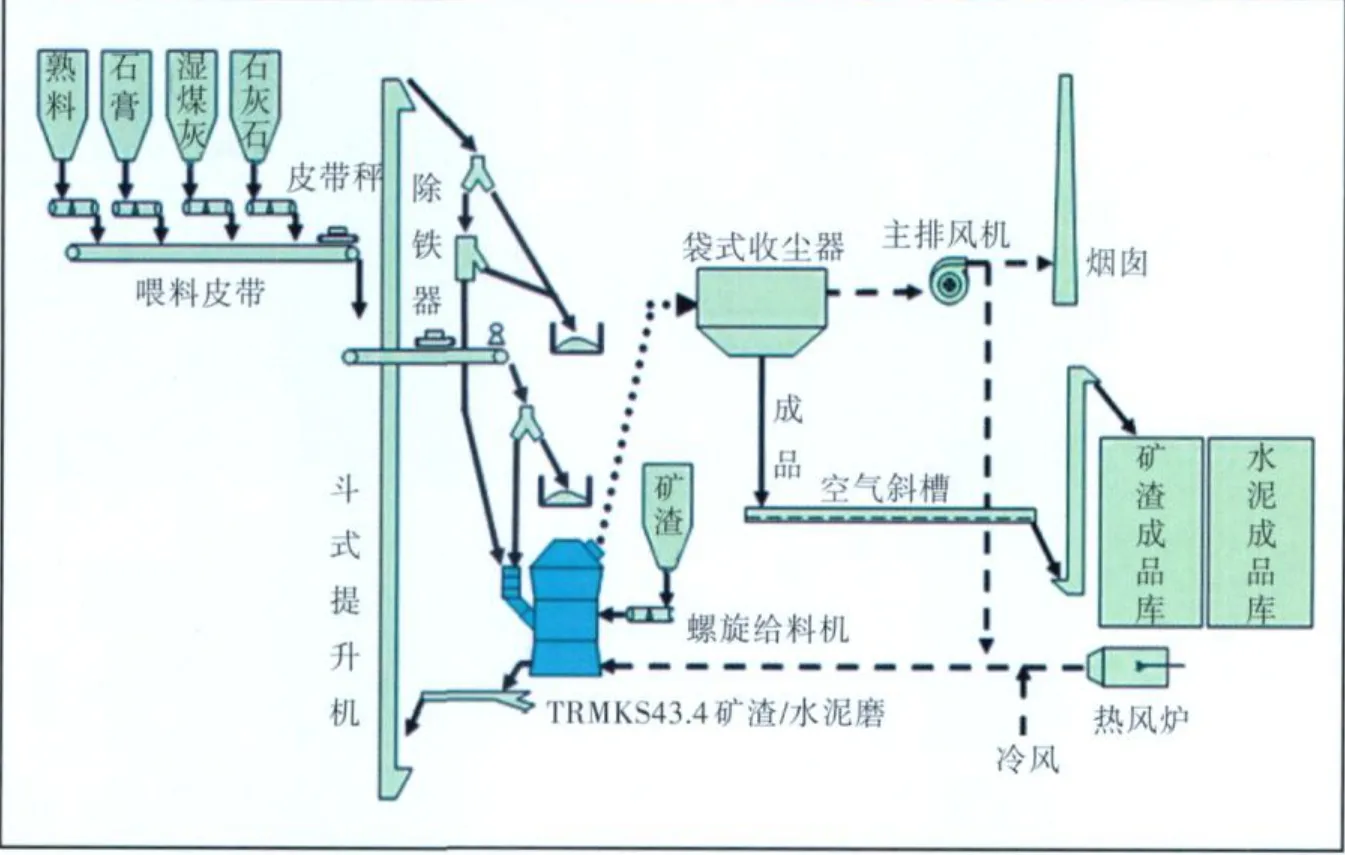

1 TRMKS43.4礦渣/水泥輥磨系統的工藝流程

粉磨礦渣:原料礦渣經碼頭通過輸送皮帶儲存于露天堆廠中,由抓斗送入喂料倉,經計量皮帶秤、皮帶輸送機和螺旋給料機落到磨盤上,恒速旋轉的磨盤借助于離心力將礦渣向外均勻分散,形成一定厚度的料床。物料在進入粉磨區域前先進行預壓實、排氣,同時料床上的物料受到4個磨輥的擠壓而被粉碎。顆粒較細的物料在磨盤邊緣處被從風環進入的熱氣體帶起并進入到選粉機中進行分選(動靜態組合式高效選粉機能有效調節礦渣微粉細度,產品比表面積可以控制在4000~5000cm2/g范圍內),合格細粉被帶入袋式收塵器收集作為成品,粗粉則返回到磨盤再次粉磨;大顆粒物料(包括鐵渣)在風環處落入進風道,通過吐渣口進入外循環系統。在此過程中,物料與熱氣體進行了充分熱交換,水分被迅速蒸發,按工藝要求操作,通過選粉機分選的合格細粉水分能控制在<0.5%。部分難磨的大顆粒物料(包括鐵渣)落入風環,通過吐渣口進入外循環系統,并經過除鐵后再次進入輥磨與新喂物料一起粉磨。出收塵器的成品通過空氣輸送斜槽、提升機等設備被送入到成品庫中。

粉磨水泥:原料經混合材調配站配料后,由定量給料機輸送到皮帶輸送機上。物料人磨前要經過除鐵器,通過翻板閥將含有金屬物體的物料排放到旁路,除去金屬后的物料重新返回到主喂料樓上的喂料皮帶,經回轉下料器進入磨內。入磨物料隨磨機轉動,邊烘干、邊碾壓后被磨盤甩出,其中粉料隨熱氣流進入選粉機分選,細度不合格的粉料再入磨進行研磨,合格的粉料隨氣流進入袋除塵器內,收集的成品經過分隔輪卸入成品輸送系統,最終進入成品庫。

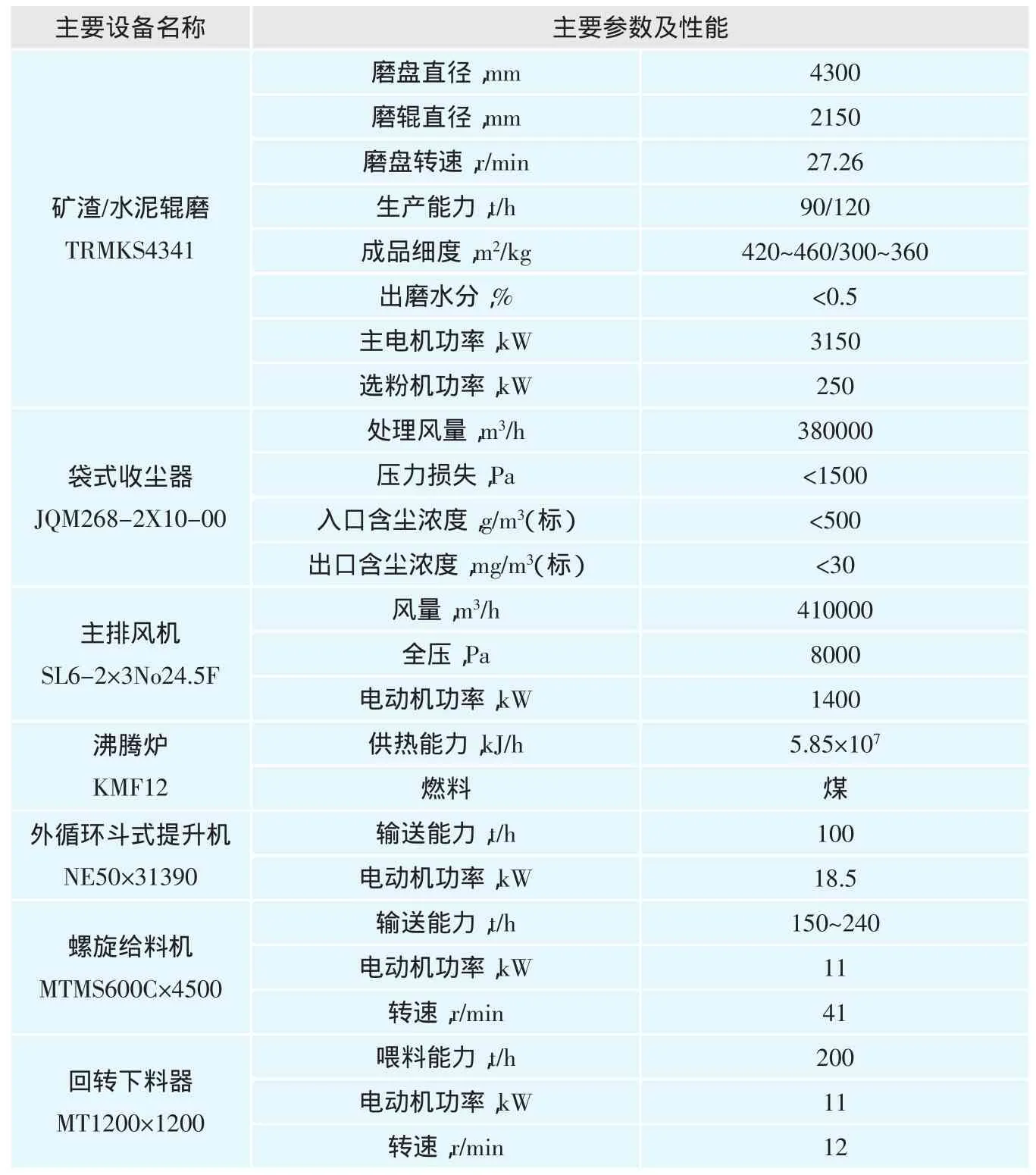

磨機通風和烘干需要的熱空氣由熱風爐提供,熱風通過管道進入磨機,出磨氣體通過收塵器凈化后由系統風機送出,一部分排入大氣,另一部分循環入磨。圖1為TRMKS4341礦渣/水泥粉磨系統流程簡圖,表1為武漢陽邏水泥有限公司年產60萬噸礦渣粉磨生產線的主要配置。

2 TRMKS43.4礦渣/水泥輥磨的技術特點

TRMKS4341礦渣/水泥輥磨采用了多項先進技術,在吸收原有國外礦渣、水泥輥磨成熟技術的同時,又進行了多項技術創新,包括新型高效籠式選粉技術、喂料防堵技術、料床整理技術和磨輥密封新型結構等。目前中材(天津)粉體技術裝備有限公司TRMKS型礦渣/水泥輥磨已經實現了系列化,產品涵蓋了年產30萬噸到120萬噸各種規格,該磨的技術特點如下:

(1)具有自動抬輥、落輥功能,可以實現空載啟動。

圖1 TRMKS4341礦渣/水泥粉磨系統流程簡圖

(2)可以實現兩輥單獨操作完成粉磨。

(3)磨輥密封采用新型V封結構形式。

表1 系統主要設備參數

(4)配有翻輥裝置,可將磨輥翻出磨外,便于檢修。

(5)磨機密封好,漏風系數低。

(6)預壓排氣結構有利于料床的穩定,降低振動。

(7)機械限位和電氣限位有效保護設備安全。

(8)采用部分物料外循環系統,可大幅度降低系統的通風電耗。

(9)高效動態籠式選粉機選粉效率高,調節細度靈敏。

(10)主機配有輔助傳動裝置,方便檢修。

(11)實現干濕料分開,防止下料管堵塞。

(12)適應不同物料,水泥熟料和礦渣可以實現零間隔轉換。

3 TRMKS43.4礦渣/水泥輥磨系統運行情況

3.1 系統主要工藝參數

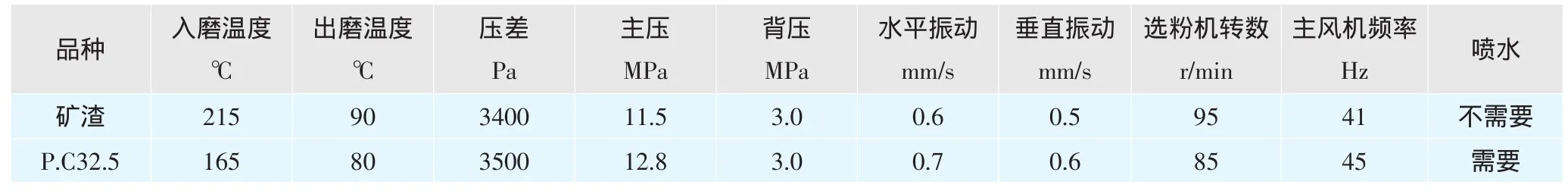

由于粉磨礦渣和粉磨水泥時,工況會發生較大變化,因此操作時要注意各參數的調整。這其中包括需要考慮干燥大顆粒物料和濕顆粒物料相互轉換時保證磨機運行所需的溫度;需考慮混合物料粉磨時,喂料量、風溫和風量的變化所產生的磨機振動、回料量大小及磨輥位置問題;混合物料粉磨時所需額外噴水量,以保持料床穩定;由于粉磨不同物料,因其所需不同的比表面積和篩余,而需要調整輥壓和選粉機轉數等。表2為粉磨不同產品工藝參數對比。

3.2 系統產量和配比

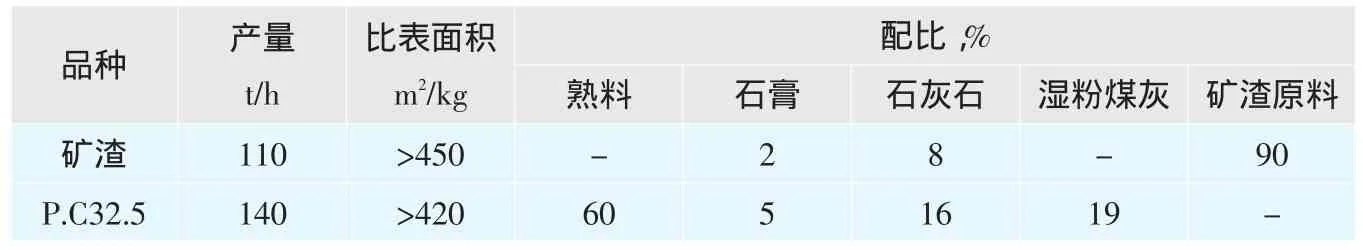

根據實際生產需要,該系統主要分別粉磨礦渣和P.C32.5水泥。其中用于生產P.C32.5水泥的熟料為原Ⅰ線管磨生產,而粉磨的礦渣用于外銷和少量攪拌生產PSA32.5水泥。表3為不同產品的產量及配比。

3.3 系統電耗和煤耗

該系統經過近兩周的調試,其主機設備和工藝參數不斷得到優化,生產運行日趨穩定。生產不同產品時的單位電耗和煤耗見表4。同時可以看出,該系統粉磨水泥時的電耗與圈流球磨系統相比降低了約30%,而粉磨礦渣時的電耗與圈流球磨系統相比降低約55%。

表2 磨機工藝參數

3.4 系統粉磨轉換

3.4.1 熟料轉磨礦渣

熟料轉磨礦渣需要先把溫度提高,熱風爐爐膛升到800℃以上,輥磨出口溫度控制到105℃為宜。礦渣開始投料,物料從配料站到入磨需要大約3min。

(1)這期間先降低喂料量,一般轉磨時產量控制在75t/h,因為開始溫度較低,礦渣入磨后溫度會迅速降低,防止輥磨出口溫度低于75℃跳停配料,而且喂料量低回料量容易控制。

(2)再降低選粉機轉速到80r/min。因為在轉磨時回料量會增大,降低選粉機轉速可以減小回料量。

(3)當礦渣開始入磨時減小主輥工作壓力至7.5MPa,避免水泥和礦渣混磨時料床不穩造成振動跳停。

(4)最后提高主風機轉速加大通風量,同樣是為了減小回料量。注意在礦渣入磨后,應逐步減小噴水量,一般在5min后才停止噴水。如果立即停止噴水,磨內大部分還是熟料,料床松散易振動。在轉磨過程中,當溫度開始下降時應逐步關閉冷風閥,開大熱風閥,不要立即全開全關,視輥磨出口溫度下降快慢而定,每次調整5%~10%的開度。水泥轉磨礦渣一般需要5~10min后倒入礦粉庫,以物料CaO的含量變化為準,確定倒庫的時間。

3.4.2 礦渣轉磨熟料

礦渣轉磨熟料需要先把溫度降低,調節冷風閥使輥磨出口溫度控制在90℃為宜。不宜采取降低熱風爐溫度的辦法降低溫度,因為中控操作人員操作風閥更靈活和準確。熟料開始投料,物料從配料站到入磨需要大約3min。

(1)這期間先降低喂料量,一般轉磨時產量控制在75t/h,待系統穩定后再逐步提高產量。

(2)再降低選粉機轉速到80r/min。因為在轉磨時回料量會增大,降低選粉機轉速可以減小回料量。

(3)當熟料開始入磨時減小主輥工作壓力至7.5MPa,避免在熟料和礦渣混磨時料床不穩造成振動跳停。同時,磨內開始噴水,流量開至100%。

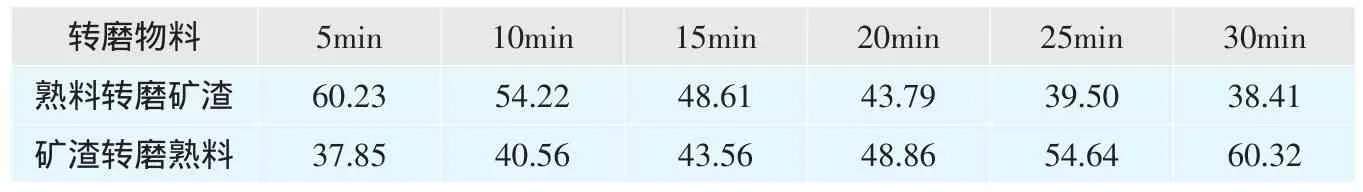

(4)最后提高主風機轉速加大通風量,同樣是為了減小回料量。在轉磨過程中,當溫度開始下降時應逐步關閉冷風閥,開大熱風閥,不要立即全開全關,視輥磨出口溫度下降快慢而定,每次調整5%~10%的開度。此時磨機入口溫度從230℃迅速降至160℃可能會造成磨輥和磨盤開裂,特別是堆焊后剛使用時更要注意。礦渣轉磨熟料一般需要30min后開始倒入熟料庫,以物料CaO的含量變化為準,確定倒庫的時間(見表5)。

4 TRMKS43.4礦渣/水泥輥磨系統產品質量

利用輥磨粉磨礦渣和水泥,大家最關心的是礦渣的活性指數和水泥成品的顆粒分布以及由此產生的標準稠度需水量等問題。武漢陽邏水泥有限公司聘請了第三方物化檢測所對TRMKS4341礦渣/水泥輥磨的成品進行了性能檢測,結果表明,該系統生產的礦渣和水泥成品性能優良。

4.1 水泥的顆粒分布及需水量

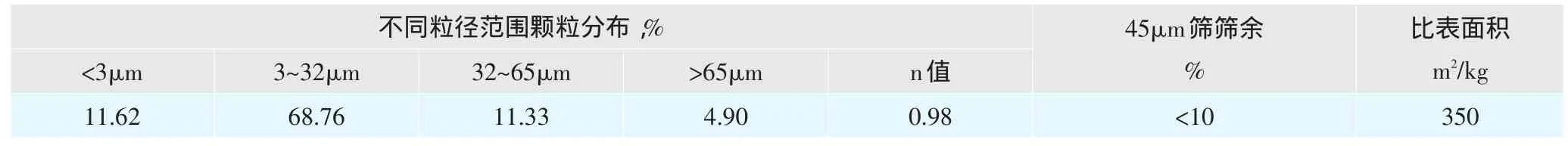

TRMKS4341礦渣/水泥輥磨磨制的水泥顆粒分布見表6。其中<3μm的超細顆粒含量較少,對水泥強度起主要作用的中間顆粒3~32μm含量居多,而僅起填充作用>65μm的粗顆粒很少。

表3 磨機產量和配比

表4 磨機電耗和煤耗

表5 轉磨過程時間及CaO含量變化,%

表6 P.C32.5水泥成品顆粒級配

表7 混凝土流動度測試結果

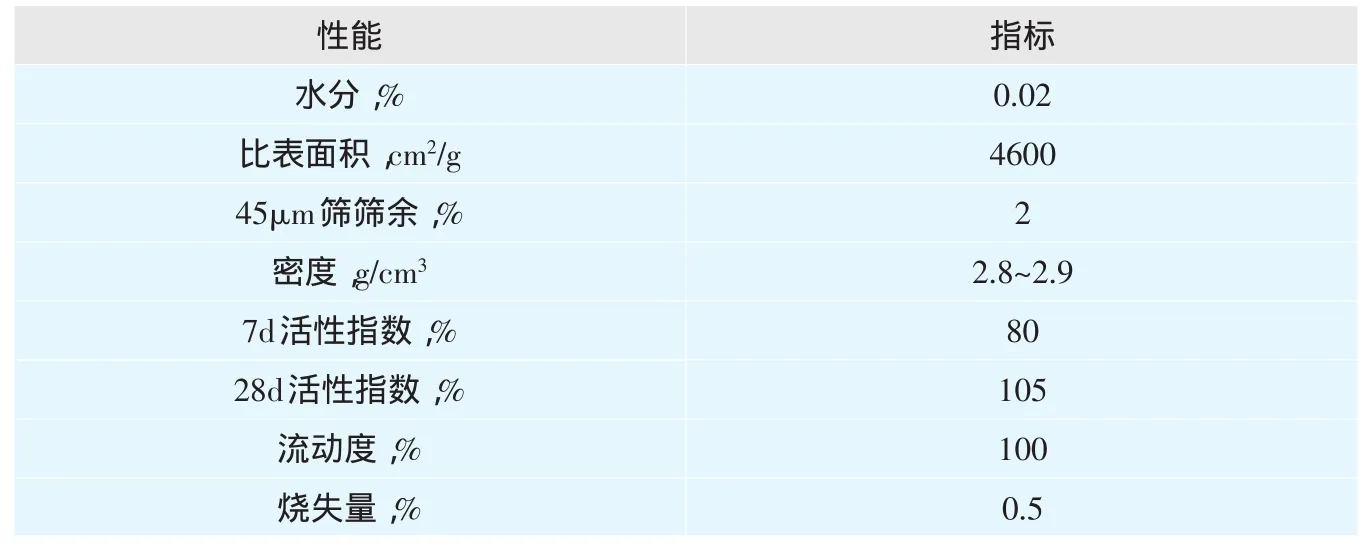

表8 礦渣微粉指標的性能

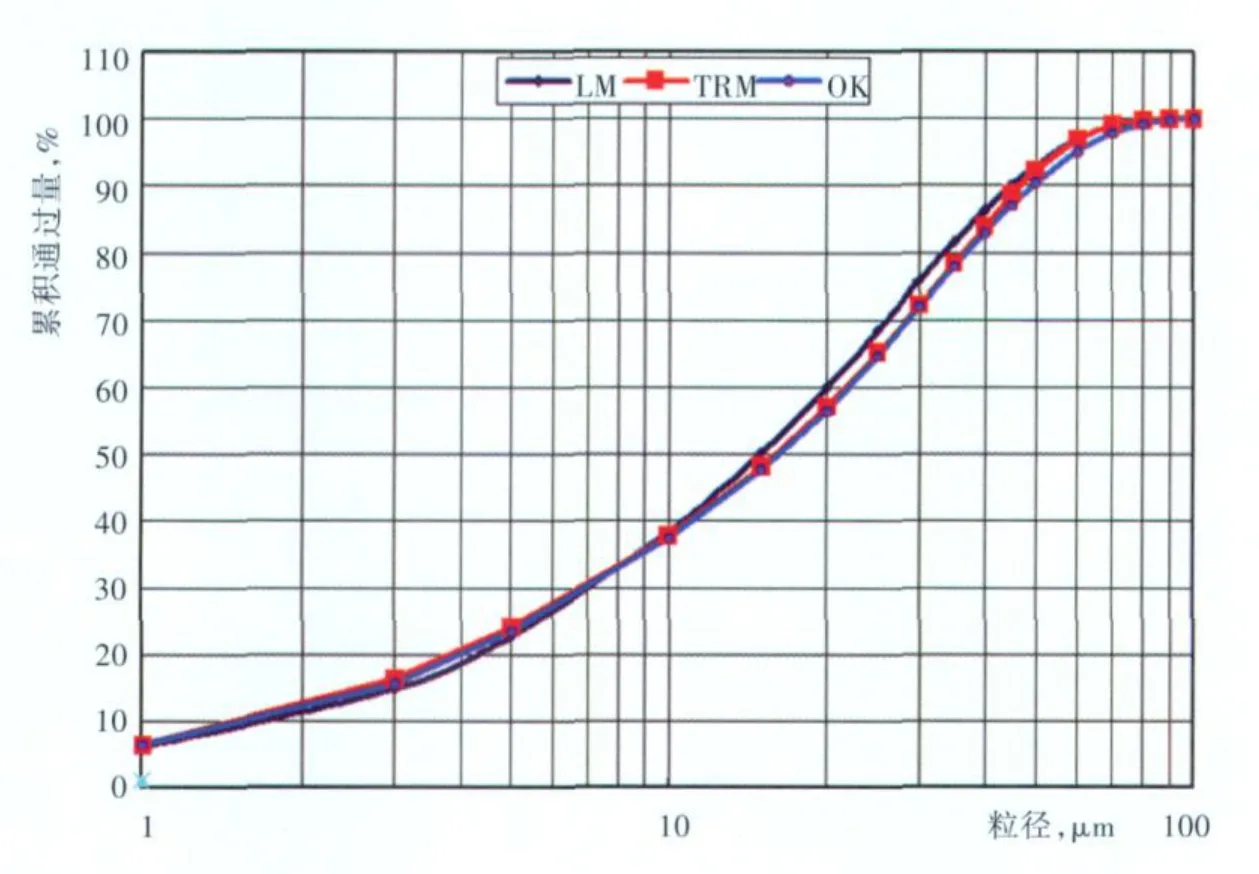

圖2 不同水泥輥磨的成品顆粒分布

與國外水泥輥磨的產品比較如圖2所示。可以看出,TRMKS4341礦渣/水泥輥磨的成品顆粒分布很寬,n值小于1。與此相對應,水泥的標準稠度需水量較低,只有26.2%,與圈流球磨系統產品相當。

4.2 混凝土的流動度

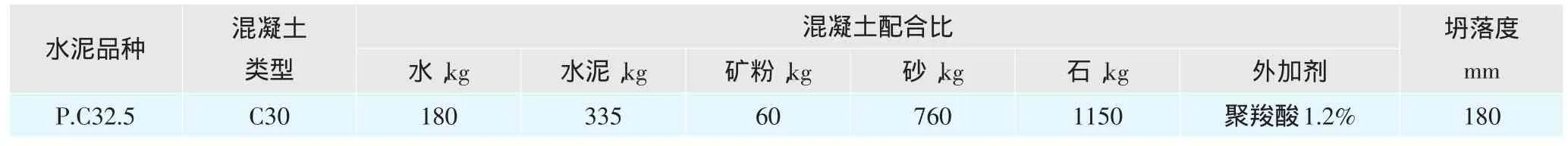

TRMKS4341輥磨粉磨的水泥成品配制的混凝土坍落度測定結果如表7所示。

從表7可以看出,本系統生產的水泥成品配制的混凝土坍落度較大,具有良好的工作性能,有利于工程現場施工。

4.3 礦渣微粉性能指標

TRMKS4341輥磨粉磨的礦粉成品其各項性能指標均達到并超過了“用于水泥和混凝土中的粒化高爐礦渣粉(GB/T 18046-2000)”國家標準中S95級礦渣粉的技術要求(表8)。

5 結語

通過中材(天津)粉體技術裝備有限公司與武漢陽邏水泥有限公司員工的共同努力,該磨機系統設備及工藝參數不斷得到優化,生產運行日趨穩定。這標志著我公司首臺國產大型TRMKS4341礦渣/水泥輥磨粉磨礦渣、水泥是完全可行的,并完全可以替代國外同類產品。

在礦渣/水泥研磨生產的輥磨裝備中,TRMKS4341礦渣/水泥輥磨具有產量高、電耗低和對物料適應性強等技術優勢。相信TRMKS4341礦渣/水泥輥磨的成功運行會極大地推動國產礦渣/水泥輥磨的技術進步,并在國內礦物加工業得到廣泛推廣應用,為實現節能減排作出貢獻。

[1]姚丕強,柴星騰.TRM輥磨粉磨水泥的操作結果[J].水泥技術,2009.

[2]傅華.大型水泥/礦渣輥磨的調試與運行[J].水泥技術,2008.

[3]王仲春.水泥工業粉磨工藝技術[M].北京:中國建材工業出版社,1998.