三代篦冷機滑塊軸的加工

劉春,劉光輝

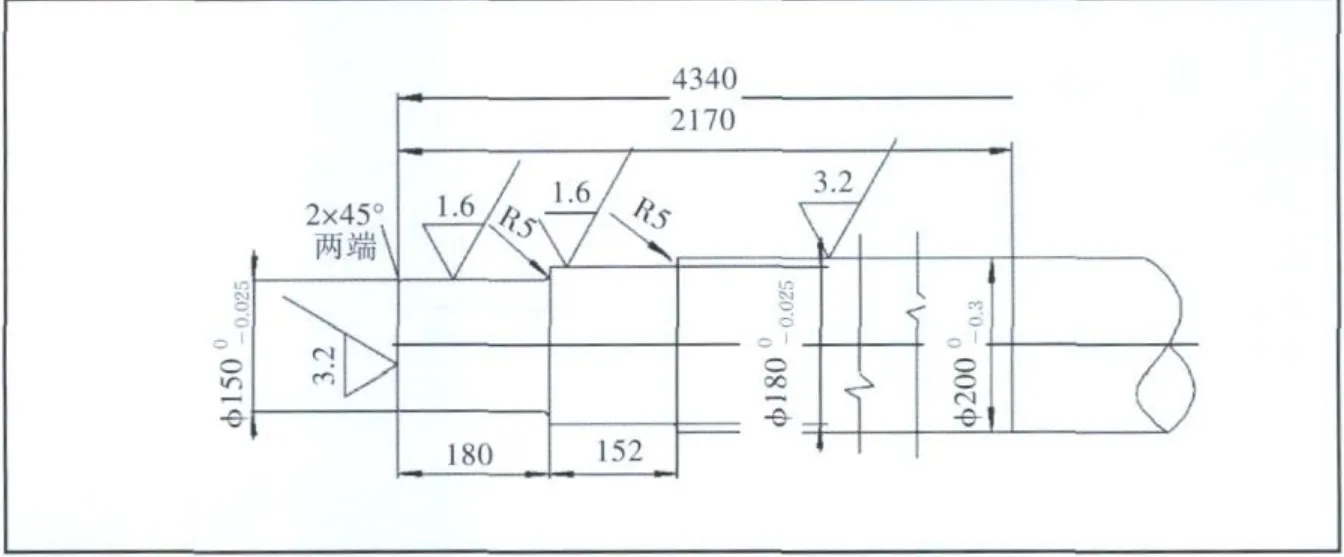

以TC-1164滑塊軸為例,該軸全長4340mm,中部最大直徑?200mm,兩端軸徑?150mm,長徑比為21.7,屬于細長軸;兩端軸徑公差帶為0.025mm,表面粗糙度要求1.6~3.2,精度要求高,主軸材質為42CrMo;調質處理,硬度要求HB220-250(見圖1)。

1 加工難度分析

(1)該滑塊軸剛性差,在加工過程中很容易受到切削力、夾緊力、重力等外力作用而變形。由于慣性力的作用,變形會越來越嚴重,使零件加工難度加大,加工精度降低。即使在校直后,其最大彎曲變形仍可達5~7mm.

(2)滑塊軸的熱擴散性差,易產生熱變形。該軸加工過程中會因切削熱產生線膨脹,從而使軸伸長彎曲變形;同時慣性力的作用會使變形增大,進一步增加加工難度。

(3)由于零件的變形及刀具的原因,切削過程中會產生震刀現象,在零件表面產生明顯的刀紋,嚴重時甚至會使加工無法進行,因此零件的尺寸精度和表面粗糙度很難保證。

2 加工工藝過程

(1)準備過程

圖1 TC-1164滑塊軸加工工藝

由于該滑塊軸的長徑比大,又要經過調質處理,調質處理變形大,最大時變形量可達12mm,因此加工之前需要經過校直處理,校直后母線直線度要求不超過4mm。由于主軸加工過程需要使用床身導軌的大部分,機床導軌的精度對加工質量影響很大,因此加工時應首先對機床做適當調整,使機床主軸中心和尾座頂尖中心線與導軌平行;同時尾座頂尖的回轉精度也會對主軸精度產生影響,因此應將尾座頂尖回轉精度控制在0.02mm以內,以保證該軸的尺寸精度。

(2)加工工序劃分

③在胡塞爾現象學中,“共現”指一種通過對其他軀體的原真性體現而引發的對另一個自我之內在性的間接意識”(倪梁康2007:53)。

為保證零件表面硬度要求,調質前需要進行粗加工,各部留12~15mm加工余量,調質并校直后進行半精車;為防止零件熱變形,半精車后卸下零件,待冷卻后再進行精加工。

(3)工件的裝夾

滑塊軸在機床上采用雙頂的裝夾方法,即軸一端用床頭主軸頂尖頂住,另一端用車床尾座頂尖頂住。采用此裝夾方法具有加工方便、同心度好等優點。首先截出工件實際長度,鉆兩端中心孔,為了保證加工精度,兩中心孔應保證同心。粗車外圓后,架中心架再修整一次中心孔,以保證兩中心孔同心。用雙頂法加工時,尾座頂尖要隨時調整,不宜過緊,緊了會使工件彎曲變形,松了會使工件產生振動。加工時采用反向車刀,即車刀從卡盤端向尾座方向車加工,這樣在加工過程中主軸始終處于受拉伸狀態,可有效減少軸的彎曲變形;同時在精車時,需要對滑塊軸頂尖孔進行修磨,以保證滑塊軸加工時的回轉精度。

(4)滑塊軸各臺階的加工及跟刀架的使用

滑塊軸需要加工5個臺階,中間直徑尺寸為?200mm;兩頭各2個臺階,直徑尺寸為?150mm、?180mm。

首先在鏜床打兩端中心孔,在C650車床上找正,根據毛坯余量以及跳動量確定毛坯余量是否足夠;若跳動量大、毛坯余量不夠,需要下床調直。

粗車:先車工藝臺階,即在卡爪端面和跟刀架支柱左面之間長度內車工藝臺階,直徑上留4~6mm余量,寬度比卡爪加長10mm,以防止粗車時由于軸向力大而造成工件向主軸孔方向移動。架好跟刀架,采用反向車刀進行粗加工,直徑車至?204mm、?154mm、?184mm,以及兩臺階長度152mm;注意粗車時跟刀架在前。

半精車:在粗車的基礎上進行半精車,直徑車至?201mm、?151mm、? 181mm,在直徑?181mm處架中心架車尾座端軸端面保證長度尺寸180mm,打好中心孔,并進行修整。調頭車另一端軸徑?151mm端面長度尺寸180mm,打好中心孔,并修整中心孔。

(5)刀具的選擇

刀具材料選用YT15硬質合金,可以用75°反向車削細長軸車刀,采用75°主偏角,以增大軸向力,使工件獲得較大的拉力,減少徑向力;前角選用15~20°,后角取3°,既減少了切削力,又增加了刃口強度,選用此種車刀具可有效防止工件彎曲變形和振動。

(6)切削參數的選擇

切削速度:提高切削速度有利于降低切削力,但切削速度過大易使細長軸在離心力下產生彎曲,使切削過程不平穩。因此,在加工時,粗加工切削速度范圍取40~50m/min,精加工切削速度范圍取50~60m/min。

切削深度:隨著切削深度增大,切削力及切削熱也隨之增加,會引起軸受力變形增大;在加工時,粗加工切削深度取2~6mm,精加工切削深度取0.05~0.3mm。

進給量:進給量增加會使切削深度增加,切削力大,精加工時切削深度小,采用大進給量會提高零件表面質量,粗加工進給量取0.3~0.35mm/r,精加工時取進給量1~3mm/r。

(7)切削液的使用

在切削加工中,合理使用切削液,可以改善切削時工件與刀具間的摩擦狀況,降低切削力和切削溫度,延長刀具使用壽命,并能減少工件的熱變形,從而提高加工精度。車削細長軸時我們采用普通乳化液進行連續、充分的澆注,粗車時主要達到冷卻、減低切削溫度的目的,精車時則能提高潤滑性能,有利于切削過程順利進行。

(8)工裝砂帶的使用

滑塊軸的表面粗糙度要求1.6~3.2,但在加工這種細長軸時,由于轉速提高不起來,表面粗糙度是很難達到圖紙要求的,這就需要借助工裝拋光,在精車時留0.03~0.06mm余量用0號或1號砂帶拋光。

以上是我們在加工三代篦冷機滑塊軸過程中,經過長期實踐總結出的加工工藝,經實踐驗證,采取上述加工工藝加工篦冷機滑塊軸,完全能夠達到圖紙設計要求,且裝配過程簡便,現場運行狀態穩定,使用效果較好。