焊接新技術在我國管道建設中的應用

許超

【摘 要】 本文就我國管道建設中焊接新技術發展的現狀進行簡要的概述,隨著我國能源工業的快速發展和能源結構優化的調整,我國管道建設越來越趨向于長距 離、高工作壓力大口徑、厚壁化的方向發展,這就需要我們應用焊接新技術、新方法以及新材料來保證環焊接的強韌性。同時數字電源、氣保護藥芯焊絲、金屬粉芯焊絲等新技術的成功應用,將我國管道焊接技術的深入發展推到一個新的高度。

【關鍵詞】 焊接技術;管道建設;焊接裂紋

一、 我國管道焊接施工面臨的主要問題

隨著管道網絡輸送量和距離的不斷加大,石油天然氣管道朝著耐高壓、大直徑長輸管道方向發展。同時管道材料的強度韌性以及施工地域環境難度越來越高,這對焊接技術有了新的要求。

(一)我國管道焊接使用方法使用材料的發展落后

雖然我國高鋼線鋼管的起步比較晚,但研究開發和應用的速度快,但是與鋼管的發展相比,焊接材料的的發展則相對比較滯后。在我國管道焊接工程的建設中,現場環焊縫的焊接材料在很長的時間內,都是以進口焊接材料為主,大大加劇了我國管道焊接工藝的工程造價。雖然我國在近幾年的焊接產品研發中,相繼研發了管道專用的纖維素焊條和保護藥芯焊絲等等但是其應用范圍比較小,嚴重制約了我國管道建設的發展。

(二)我國管道建設的焊接工藝仍以半自動化焊為主

由于我國地形地貌復雜,在全國各地的管道建設作業中,一條長輸管道會遇到各種各樣的地貌和氣候環境。為適應各種不同的焊接環境,要選用不同的焊接施工工藝。目前我國80%的管道環焊縫都是采用自保護芯焊絲半自動化方法進行焊接的,自動化程度低。

(三)管道現場施工環焊縫的焊接成為高強度管線剛的發展瓶頸

由于管線鋼屬于C微合金控軋及加速冷卻的產物,具有良好的力學性能。但焊縫是有電弧融化凝固的“鑄態”組織,焊縫后與的韌性與TM-CP處理過的鋼管相比而言,比較差,與母材韌性匹配具有相當大的困難。隨著管線鋼強調級別的不短提高,環焊接頭實現高強度的匹配愈加困難。所以,隨著管線鋼強度的不短提高,高韌性、高強度的焊接材料的制造業越來與困難。因此,管道環焊縫的焊接成為管線鋼發展的主要制約因素。

二、 常用焊接工藝的局限性與優越性

隨著時代的發展,我國管道焊接技術的發展也經歷了焊條電弧上向焊法、焊條電弧向下焊法、自然保護藥芯焊絲半自動化下向焊法和自動化焊法主要機構經歷過程。目前常用的焊接工藝主要有兩種:纖維素型焊條下向電弧根焊,自保護藥芯焊絲下向半自動化電弧焊充填蓋面;溶化極氣體保護下向自動焊根焊填充和蓋面兩種焊接形式。

(一)纖維素型焊條下向電弧根焊,自保護藥芯焊絲下向半自動電弧焊填充蓋面工藝。

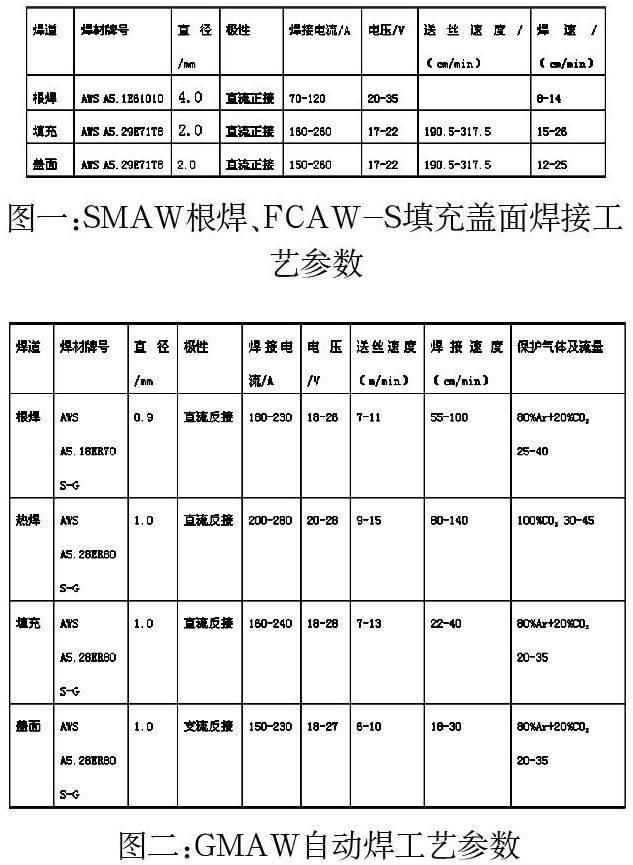

纖維素型焊條電弧的吹力大,焊接工藝性能優,比較適合于單面焊雙面成型的根部焊接。而自保護藥芯焊絲半自動焊操作靈活,熔敷率比較高,焊工容易掌握。該工藝的焊接參數見圖一。

但是該焊接工藝在應用中并不普遍,僅在像中國、俄羅斯、印度等發展中國家應用,但是隨著管道輸送壓力和鋼管強度級別的不斷提高,對環焊縫的工藝水平提出了更高更嚴的要求,所以適用的自保護藥芯焊絲產品的生產難度越來越大。

(二)熔化極(GMAW—實心焊絲)氣保護焊時對焊接區域保護方便簡單,且易操作,施工效率高,容易實現自動化全位焊接,因此,在長輸管道焊接中被廣泛推廣。自動焊焊接效率高,勞動強度低,焊接施工過程穩定,因而工程造價成本低,并且適用于平坦地面規模化流水作業。GMAW自動焊工藝參數見圖二。2

由于熔化極自動焊施工工藝對坡口以及管口組對要求比較嚴格。假若坡口形式以及管口組對的精確度不夠,焊接施工中容易造成燒穿、或焊接不實等缺陷。由于氣體保護焊方法的抗風能力弱,所以自動化焊接施工應該在防風棚內進行。受上述因素影響,自動焊接施工的占地面積比較大,且焊接機組工作磨合期較長都成了限制管道自動焊方法大范圍推廣的主要原因。

三、 焊接新技術在西氣東輸二線X80管道建設中的應用

西氣東輸二線管道工程全長近9000km,其中有1條主干線和8條支干線。其干線管道鋼管的強度等級是X80,外徑為1219mm。工程西段的管線壁厚為18.4-33mm,設計壓力為12MPa;東段管線壁厚15.3-26.4mm,設計壓力為10MPa。其采用的焊接新技術有以下幾方面。

(一)根焊采用低氫型焊接法(根焊主要有STT和RMD兩種)

焊接技術通過數字芯片來控制電壓與電流。焊接材料選用實心焊絲,通過采用二氧化碳為保護氣體。將焊接參數設定在焊機的面板上完成。RMD根焊工藝基于美國Miller公司的一種單面焊雙面成型的專利工藝。焊接的設備為PipePro450焊接電源,以金屬粉芯為焊接材料,使用含量20%二氧化碳和80%氬混合氣體作為保護氣體,設定焊接參數,使用焊機面便控制鈕微調焊接參數進行焊接施工。

STT和RMD根焊技術的工作原理。在檢測焊絲與溶池連接短路后,較大的電流容易時小球頂鍛受到擠壓,造成小球柔和過度。因此在兩種根焊當中要求對電流做精準的控制從而降低焊接熱量,減少焊芯飛濺和浪費,提高焊接效率和焊接質量。

(二)應用保護藥芯焊絲和金屬粉芯焊絲等焊接材料

西氣東輸二線工程中使用了自保護藥芯焊絲半自動焊、氣保護藥芯焊絲自動焊和氣保護金屬粉芯自動焊等工藝。由于金屬粉芯焊絲和藥芯焊絲的制造工藝相同,均為低C剛且具有延展性的材料作為薄鋼外皮,制成的鋼管。但藥芯材料不同焊接時是否需要保護氣體輔助焊接。

隨著油氣管線鋼管的強度和硬度不斷提高,對其焊接質量的要求也越來越高。金屬粉芯焊絲、合金過度及制造工藝相對容易,因此這種保護藥芯焊絲與金屬粉芯焊絲等的焊接材料將成為產業新的發展方向。

(三)自動焊技術

在西氣東輸工程中采用實心焊接材料和保護藥芯焊絲并應用單焊炬自動焊與雙焊技術。其中雙焊炬自動焊,氣保護藥芯自動焊工藝在我國首次應用。

在新時期,由于我國能源結構改革的不短深化改革,我國不斷豐富能源進口渠道,把我國新一輪的管道建設推向一個新的階段。隨著油氣管道建設不斷向長距離、高壓力、鋼管韌度和強度不短升級的方向發展,對國內環焊接頭的綜合性能提出了更高的要求。另外,油氣輸送管道焊接的現場情況越來越復雜化,為獲得施工的高效率和高質量,數字化、自動化、智能化控制將是油氣輸送管道焊接的重要發展趨勢。不斷研發高質量的焊接材料和與之匹配的高效高質的焊接方法是應對這一趨勢的重要出路。

參考文獻

[1] 王曉香.加快技術進步轉變增長方式促進我國焊管業又好又快發展[J].焊管,2008 (1)

[2] 黃福祥,隋永莉,曾惠林.西氣東輸二線工程X80鋼管半自動焊工藝研究[J].壓力容器,2009(5)

[3] 薛振奎.隋永莉.長輸管道焊接施工工藝[J].焊接,2004(8)

[4] 孫宏.兩氣東輸二線管道工程用X80鋼級熱軋扳卷性能分析[J].壓力容器,2009(11)

[5] 壬學敏,楊禱舞,超低碳貝氏體鋼霹接熱影響區沖擊韌度的研究[J].鋼鐵研究學, 2004(1)