Cessna525型飛機主電瓶超溫監控原理及典型故障分析

摘" 要:Cessna525型飛機安裝有Marathon Norco公司生產的航空鎳鎘電瓶。航空鎳鎘電瓶使用的環境復雜,維護要求高。電瓶作為飛機電源系統的重要部件,飛機運行中需要給重要設備提供電源。電瓶使用過程中溫度的變化直接反映出電瓶的運行狀態,Cessna525型飛機的電瓶溫度監控系統便于駕駛人員判斷電瓶部件的故障情況。

關鍵詞:Cessna525型飛機;電瓶;超溫監控;傳感器;典型故障

中圖分類號:V267" " " 文獻標志碼:A" " " " " 文章編號:2095-2945(2025)05-0155-04

Abstract: The aircraft is equipped with Marathon Norco companies producing aviation nickel-cadmium batteries. The operating environment of aviation nickel-cadmium battery is complex and has high maintenance requirements. As an important part of the aircraft power supply system, the battery needs to provide power to the important equipment during the aircraft operation. The temperature change during the use of the battery directly reflects the running state of the battery. The battery temperature monitoring system of the Cessna525 aircraft is no matter if the driver judges the fault situation of the battery parts.

Keywords: Cessna525 aircraft; battery; overtemperature monitoring; Sensor; typical faults

Cessna525型飛機,由美國賽斯納飛行器公司生產的雙發輕型渦輪風扇公務飛機,其中生產序列號525-0360至525-0599為CJ1系列飛機,525-0800之后為M2系列飛機。動力裝置部件型號分別為FJ44-1A(CJ1)、FJ44-1AP(M2),由威廉姆斯公司生產;飛機主電瓶型號為Marathon Norco公司生產的ATSP-44或ATSP-280。CJ1與M2以Cessna525 M2型飛機為例,該型飛機的電源系統是一個直流電源系統。該型飛機電源系統通過一些電氣部件實現了飛機電能的產生、調節、控制和指示。這些部件主要有:2臺起動發電機、1個鎳鎘主電瓶、2個發電機控制組件、接線盒、控制電門和繼電器等部件。主電瓶作為飛機電源系統的重要部件,是一款堿性大容量電瓶。該型號飛機的指示與記錄系統單獨設置有主電瓶超溫檢測與警告指示功能,用來監控電瓶使用過程中的溫度,如果發生超溫現象,飛機能及時向駕駛員提供必要的警告信息,其中M2飛機同CJ1飛機相比,能夠實時指示電瓶溫度[1]。

1" Cessna525型飛機主電瓶超溫檢測功能工作原理及系統組成介紹

1.1" 航空堿性電瓶充放電與溫度傳感器原理

Cessna525型飛機可安裝ATSP-44或ATSP-280型號的鎳鎘堿性主電瓶,兩者區別在于容量,ATSP-44型電瓶容量為44 A·h,ATSP-280型電瓶容量為28 A·h。以ATSP-280型號為例,該電瓶由20個單元電池串聯組成,額定電壓為25.2 V,額定容量28 A·h,電瓶狀況良好的情況下,可以為飛機所有匯流條的最大負載連續供電至少10 min,如果僅為熱電瓶匯流條和應急匯流條負載供電,供電時間至少30 min。

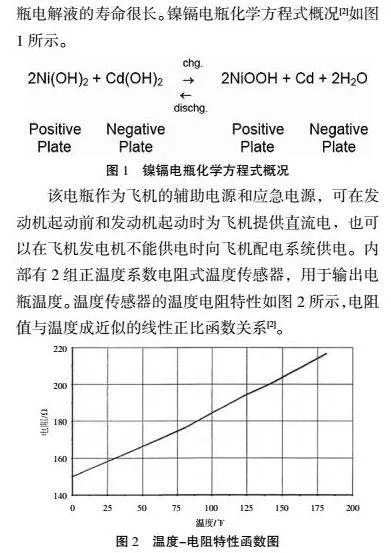

鎳鎘電瓶在單元格內是一個電化學反應的系統,在此系統內,氫氧化鎳Ni(OH)2為正極,鎘Cd為負極,氫氧化鉀與蒸餾水的溶液為電解液。極板上的活性物質的氧化狀態不斷變化,而同時電解液濃度由于水在生成或消耗的情況下變化較小。這些活性物質不論處于何種氧化態,它們在堿性電解液(氫氧化鉀)中實際上是沒有消耗的,電解液的密度幾乎不變,所以該電瓶電解液的壽命很長。鎳鎘電瓶化學方程式概況[2]如圖1所示。

該電瓶作為飛機的輔助電源和應急電源,可在發動機起動前和發動機起動時為飛機提供直流電,也可以在飛機發電機不能供電時向飛機配電系統供電。內部有2組正溫度系數電阻式溫度傳感器,用于輸出電瓶溫度。溫度傳感器的溫度電阻特性如圖2所示,電阻值與溫度成近似的線性正比函數關系[2]。

1.2" Cessna525型飛機電瓶超溫監控系統原理與組成

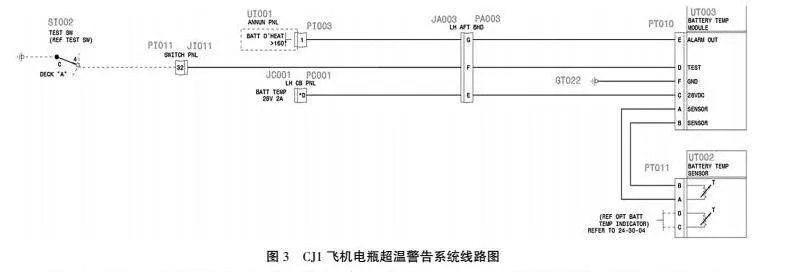

電瓶過度充、放電或電瓶內部損壞都可能導致電瓶超溫。電瓶超溫警告系統的作用是在電瓶過熱、即將損壞時為飛行員提供目視警告信號。該警告系統由安裝在電瓶內部的一個溫度傳感器,與電瓶分離安裝的一個溫度監控器(僅CJ1安裝),以及相應的信號指示組件組成。

CJ1飛機電瓶超溫警告系統設計原理圖,如圖3所示[3]。2組電瓶溫度傳感器中的第1組(A#、B#插釘對應的溫度-電阻傳感器)溫度電信號,經過PT011(電插頭)和PT010(電插頭)之間的電纜進入UT003(電瓶溫度監控器)中用于電瓶超溫警告指示;第2組溫度傳感器(C#、D#插釘對應的溫度-電阻傳感器)可選裝單獨的電瓶溫度指示器,用于電瓶溫度指示(飛行學院的飛機目前沒有選裝該指示器,第2組溫度傳感器實際構型懸空,未向外傳遞溫度電信號)。電瓶溫度監控器根據電瓶超溫時感受的溫度不同,向駕駛艙警告燈板傳遞相應的警告信號,警告燈板電瓶超溫燈亮起的同時驅動駕駛艙主警告指示燈亮起,并在駕駛艙發出電瓶超溫的音響警告信息。電瓶超溫信號燈被水平分為上、下2部分,如圖4所示,上半部分顯示的是紅色“BATT O'TEMP”字樣,下半部分顯示的是紅色“gt;160°”字樣。當溫度達到145?塒(63 ℃)時,上半部分“BATT O'TEMP”指示燈和飛機駕駛艙紅色“MASTER WARNING”主警告燈閃亮,同時發出音響警告。當溫度超過160?塒(71 ℃)時,上半部分“BATT O'TEMP”指示燈和下半部分的“>160°”燈同時閃亮,并且,如果前面駕駛員已經復位主警告燈,“>160°”燈閃亮又會觸發主警告系統,使飛機紅色主警告燈再次閃亮起來。

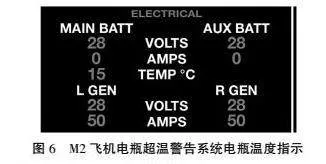

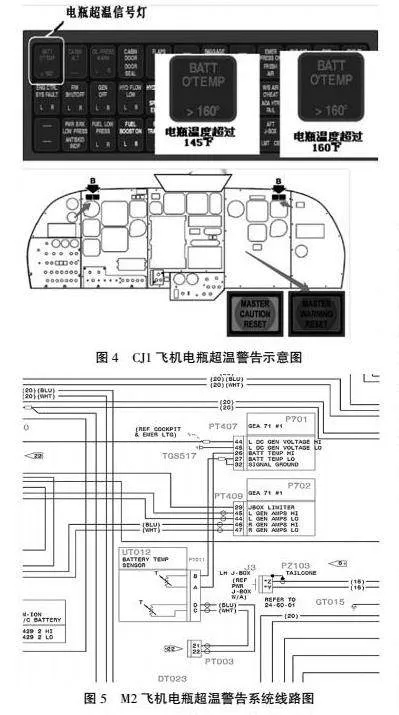

對于M2飛機,該型飛機安裝佳明公司生產的集成型綜合航電系統(G3000),電瓶超溫警告系統設計原理如圖5所示[3]。電瓶內部的溫度傳感器同CJ1飛機一樣,2組電瓶溫度傳感器中的第1組(A#,B#插釘對應的溫度-電阻傳感器),經過PT011(電插頭)和PT407(電插頭)之間的電纜進入P701部件(GEA 71:佳明發動機數據采集組件)中,通過GEA 71組件內部的模擬信號與數字信號轉換模塊,將溫度信號轉換為電信號,GEA 71再將電瓶溫度信號傳輸到駕駛艙MFD(多功能顯示器)用于指示飛機主電瓶溫度(攝氏溫度)的實時顯示。

M2飛機的G3000綜合航電系統中,根據GEA 71提供的電瓶溫度信號,當電瓶發生超溫現象時,主飛行顯示器(PFD)右下方將出現“BATTERY OVERTEMP”警告信息,紅色主警告燈“MASTER WARNING”閃亮,并產生電瓶超溫音響警告,當電瓶超溫時,電瓶溫度指示的數值也會出現相應顏色改變,如圖6所示。M2機型的警告邏輯與CJ1有微小區別,電瓶溫度在63 ℃以下,顯示的數字將為綠色。在63 ℃和70 ℃之間,數字指示將變為紅色,PFD右下方顯示紅色信息“BATTERY OVERTEMP”警告,且駕駛艙“MASTER WARNING”(主警告)亮起。如果這種情況繼續存在而沒有得到糾正,當電池溫度達到71 ℃時,該警告會重新顯示且不會消失[4]。

2" 典型主電瓶異常故障分析

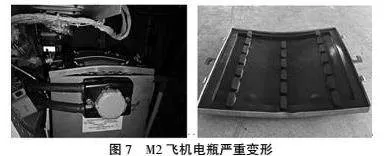

某日某單位Cessna525 M2 B-1XXX號飛機,在例行更換主電瓶工作時發現裝機電瓶(型號ATSP-44堿性鎳鉻電瓶)外殼明顯變形,如圖7所示。拆下故障電瓶對飛機電源系統、電瓶連接線路、電插頭、電瓶安裝結構、電瓶通氣管路出口和飛機尾艙電瓶安裝區域等詳細檢查,未發現異常。查詢該飛機近期電源系統維修記錄,未對電源系統進行排故、換件等維修工作,查詢多日的機載數據卡,機載集中故障監控系統故障記錄情況,未出現任何電源系統警告(如電瓶超溫、電流限制器故障等),且近期飛行人員未反映電瓶使用異常。

維修人員對故障電瓶進行詳細檢查,電瓶開路電壓25 V,打開故障電瓶,逐個檢查電瓶單元格,發現第18號單元格電壓為0 V,其余單元格均有電壓。分解電瓶后,發現18號單元格存在擊穿,電解液已泄漏,附近幾個單元格未擊穿,但單元格殼體已受到不同程度的影響,電瓶內部溫度傳感器未發現明顯損傷,測量傳感器電阻正常。

維修人員咨詢飛機制造廠家,按照廠家建議檢查飛機電瓶溫度指示與警告功能,維修人員將故障電瓶原有的溫度傳感器安裝在飛機上,使傳感器感受不同溫度的真實熱源,對比駕駛艙MFD的溫度指示,發現駕駛艙電瓶溫度指示正常,在警告溫度觸發閾值63 ℃和71 ℃情況下,飛機電瓶超溫警告系統均正常。取下溫度傳感器,在電瓶溫度傳感器插頭安裝專用電阻箱,分別設置不同的電阻值(170、200、210 Ω等),再次檢查不同電阻條件下駕駛艙MFD的電瓶溫度指示,檢查電瓶溫度指示正常,飛機電瓶超溫警告均正常。

工程系統人員分析本次故障的機理,認為電瓶18號單元格突發擊穿現象,電解液滲漏產生大量電解析出氣體,短時間無法通過通氣管路排出,在電瓶內部聚集產生氣體高壓將電瓶外殼擠壓變形。大部分熱量被汽化帶走,而其他單元格均無超溫情況的發生,溫度傳感器距離18號單元格較遠,無法探測到18號單元格底部的溫度變化,剩余熱量不足以使電瓶的整體溫度上升到能觸發警告的狀態。電池的20個單元格以串聯的方式供電,18號單元格故障后呈短路狀態,而其他單元格均能正常供電,因此電瓶僅損失1個單元格的電壓,仍能對外供電,整個電瓶容量的損失約為5%,基本滿足飛機的正常使用,且飛機運行中是由2個發電機作為主電源供電,電瓶未表現出明顯的異常,所以飛機系統也無任何相關警告信息記錄。

目前,維修單位已完成電源系統檢查,更換飛機主電瓶,飛機已放行。M2的維修手冊沒有具體的電瓶超溫警告檢查測試程序和計劃性檢查項目,航后技術狀態檢查僅有對外部電瓶通風口的目視檢查,沒有對電瓶本體狀態的目視檢查。電瓶內部的故障沒有明顯的先兆,外場維修和充電站的充放電維修工作當前均不能預防內部故障的發生。根據電瓶部件的維修手冊要求,電瓶內部溫度傳感器需要定期進行電阻值測量,以確保溫度傳感器的完好性和測量精確性,測量原理是根據傳感器的溫度-電阻函數關系確定的,具體要求包括:0~5 ℃范圍內,電阻值在144~180.4 Ω范圍內測試合格;5~10 ℃范圍內,電阻值在147.6~183.7 Ω范圍內測試合格;10~15 ℃范圍內,電阻值在150.3~187 Ω范圍內測試合格;15~20 ℃范圍內,電阻值在153~189.2 Ω范圍內測試合格;20~25 ℃范圍內,電阻值在154.8~193.6 Ω范圍內測試合格;25~30 ℃范圍內,電阻值在158.4~196.9 Ω范圍內測試合格。

但上述要求未包含觸發電瓶超溫時的63 ℃和70 ℃兩個溫度閾值相應區間的電阻檢查。維修人員根據實際觸發警告的狀態,設置相應溫度,測量真實電阻已驗證該傳感器函數關系的符合性,結果滿足飛機手冊要求[2]。

3" 維護建議

CJ1和M2具有類似的電瓶溫度檢測裝置,只是警告和溫度顯示的方式存在差異,對于飛機的運行人員來說系統的作用和功能是一致的,對飛機適航安全的影響同等重要。鎳鎘電瓶對于使用中的過充電與過放電導致的超溫情況異常敏感,飛機對電瓶的使用限制是每小時僅允許起動3次發動機[5]。

第一,加強電瓶等主要設備的目視檢查頻率和范圍,查看電瓶本體、電插頭、電瓶通氣管路和安裝支架等是否有異常,對容易出現異常的電氣元件,增加檢查頻率。維修單位應在日常維修中加強對電瓶外觀的檢查,發現異常及時處理。

第二,遵循正確的測試檢查程序。嚴格按照飛機維修手冊、電瓶部件維修手冊、定檢工卡的有關要求進行。

第三,遵循合理的故障排除程序。結合電瓶超溫監控系統的檢測原理,溫度-電阻的函數關系,電瓶的充放電原理等,對故障發生的具體現象做出正確判斷。

第四,飛機運行人員提高對飛機電瓶超溫監控系統原理的理解。維修人員與飛行人員加強溝通和交流,提高相關人員的故障識別能力以保障飛行安全。

這些建議是一般性建議,具體的維護方法和步驟應依據飛機制造商的要求并結合具體的情況來確定。

4" 結束語

對于Cessna525型飛機,CJ1和M2均具備電瓶超溫監控和警告指示功能。電瓶超溫監控系統的持續適航性對飛機安全運行具有重要的影響。駕駛員通過對電瓶溫度的監控,能夠準確判斷電源系統重要部件的狀態,從而做出相應的操作程序。對維修人員來說,定期加強電瓶狀態的檢查和飛機超溫系統的維護是保障飛機安全的必要措施。

參考文獻:

[1] Cessna525飛機維護手冊 Airplane Maintenance Manual(Rev.30)[Z].Cessna Aircraft Company,2024.

[2] MarathonNorco航空鎳鎘電瓶操作與維護手冊MarathonNorco Operating and Maintenance Manual for Nickel-CadmiumAircraft Batteries.R17[Z]. MarathonNorco Aerospace,Inc 2019-12-6.

[3] Cessna525線路圖手冊AirplaneWirng Diagram Manual(Rev.A4)[Z].Cessna Aircraft Company,2024.

[4] 佳明G3000航線維護手冊 Line Maintenance Manual Cessna M2 (Rev.4)[Z].Garmin,2021.

[5] Cessna525 M2飛機操縱手冊Cition M2 Operating Manual 525OMC-00 Cessna Aircraft Company[Z].2013.