擠壓碎米生產淀粉糖漿的工藝優化

楊夫光 李 飛 母應春 ,2 蘇 偉 ,2,3

YANG Fu-guang1 LI Fei1 MU Ying-chun1,2 SU Wei1,2,3

(1.貴州大學生命科學學院,貴州 貴陽 550025;2.貴州省農畜產品貯藏與加工重點實驗室,貴州 貴陽 550025;3.貴州大學南區分析測試中心,貴州 貴陽 550025)

(1.College of Life Sciences,Guizhou University,Guiyang,Guizhou 550025,China;2.Key Laboratory of Agricultural and Animal Products Store&Processing of Guizhou Province,Guiyang,Guizhou 550025,China;3.Testing and Analysis Center in Southern Districtof Guizhou University,Guiyang,Guizhou 550025,China)

淀粉糖主要是應用生物酶水解技術對淀粉進行深加工得到的產物,主要種類有葡萄糖、果葡糖、麥芽糖、麥芽糊精、結晶果糖、果葡糖漿、啤酒專用糖等,在制藥、飼料、味精行業和啤酒制造業等都可應用。在中國現階段限制高倍人工甜味劑,及人民對天然食品的需求提升的情況下,淀粉糖工業發展具有廣闊市場前景[1]。

玉米曾是制取淀粉糖的首選原料[2],近年來由于價格上漲,糖漿生產企業開始尋找成本低的原料,如碎米、木薯等。中國是稻米生產大國,大米是主食之一。易翠平等[3]曾以大米為原料對麥芽糖漿的制備工藝進行研究,但在實際生產中因成本問題,使用大米較少。中國稻米產量可達1.85億t,在稻谷碾制過程中會產生約10%的碎米[4],碎米直接食用的價值較低,一般碎米是作為飼料原料;碎米的化學組成和整米一樣,淀粉含量較高,而價格較低,利用碎米這一優勢,近年來有關學者以碎米為原料進行制備高果糖漿、葡萄糖漿等淀粉糖的研究[5]。在擠壓的作用下,淀粉對酶類的敏感性增加,可以提高淀粉加酶水解的效率,在淀粉糖漿及發酵工業中,具有較高的應用前景[6]。隨著酶工業的興起及酶制劑的廣泛應用,將擠壓工藝引入到酶法生產淀粉糖在國內外都進行了研究[7-9],但擠壓碎米生產糖漿鮮有報道,本試驗以碎米為原料,將擠壓技術引入到糖漿生產工藝中,研究擠壓處理對后續糖化的影響,優化擠壓碎米生產淀粉糖漿的工藝條件,以期為擠壓碎米生產淀粉糖漿提供理論依據。

1 材料與方法

1.1 材料與試劑

碎米:無蟲害、霉變等不良性狀,市購;

耐高溫α-淀粉酶:120 KUN/g,諾維信公司;

真菌α-淀粉酶:800 FAU/g,諾維信公司;

氯化鈣、檸檬酸:分析純,成都金山化學試劑有限公司;

3 ,5-二硝基水楊酸(DNS):分析純,上海藍季科技發展有限公司;

碳酸鈉:分析純,重慶茂業化學試劑有限公司;

丙三醇:分析純,重慶川江化學試劑廠;

氫氧化鈉:分析純,天津市永大化學試劑有限公司。

1.2 儀器與設備

實驗用雙螺桿擠壓機:DS-32ll型,濟南賽信食品機械有限公司;

阿貝折光儀:WAY(2WAJ)型,上海申光儀器儀表有限公司;

電熱恒溫水浴鍋:DK-98-IIA型,天津市泰斯特儀器有限公司;

pH計:PHS-06型,上海佑科儀器儀表有限公司;

電子天平:BS 124S型,賽多利斯科學儀器(北京)有限公司;

紫外可見分光光度計:T6新世紀型,北京普析通用儀器有限責任公司。

1.3 方法

1.3.1 碎米理化指標測定

(1)水分含量測:按GB/T 5009.3——2003執行;

(2)蛋白質含量測定:按GB/T 5009.5——2003執行;

(3)脂肪含量測定:按GB/T 5009.6——2003執行;

(4)淀粉含量測定:按GB/T 5009.7——2003執行。

1.3.2 糖化液DE值測定 根據文獻[10],按式(1)計算DE值。

式中:

DE——糖化液DE值,%;

SR——糖化液還原糖含量,%;

TS——干物質含量,%。

還原糖采用DNS法測量,干物質含量使用阿貝折射儀測量。

1.3.3 擠壓碎米糖化工藝流程

碎米擠出物→粉碎→調漿,料液比(質量比)1∶3,調pH 值 5.8~6.2,加入耐高溫 α-淀粉酶(1.0 mL/kg)→升溫至90℃液化→冷卻至60℃,添加真菌α-淀粉酶(0.4 mL/kg),糖化保溫18~22 h→85℃下滅酶15 min→冷卻→過濾→糖漿水解液

未經擠壓的碎米直接粉碎,按照上述調漿、液化、糖化工藝生產淀粉糖,選取糖化液DE值為指標。

1.3.4 單因素試驗

(1)水料比對擠壓碎米糖化液DE值的影響:選取水料比(水與碎米粉的質量比)10∶100,15∶100,20∶100,25∶100,30∶100,35∶100,40∶100,在套筒溫度 70 ℃、螺桿轉速200 r/min、進料速度500 r/min下擠壓碎米,擠出物經液化、糖化,測定糖化液DE值,確定水料比與糖化液DE值的關系。

(2)擠壓機套筒溫度對擠壓碎米糖化液DE值的影響:選取 60,70,80,90,100,110,120 ℃的溫度水平,在螺桿轉速200 r/min、進料速度500 r/min、水料質量比為15∶100條件下擠壓碎米,擠出物經液化、糖化,測定糖化液DE值,確定溫度和糖化液DE值的關系。

(3)擠壓機螺桿轉速對擠壓碎米糖化液DE值的影響:選取螺桿轉速分別為 380,400,420,440,460,480,500 r/min,在套筒溫度70℃、水料質量比12∶100條件下擠壓碎米,擠出物經液化、糖化,測定糖化液DE值,確定轉速與糖化液DE值的關系。

(4)進料速度對擠壓碎米糖化液的影響:選取進料速度400,500,600,700,800,900,1 000 r/min,在水料質量比(15∶100、螺桿轉速200 r/min、套筒溫度70℃下擠壓碎米,擠出物經液化、糖化,測定糖化液DE值,確定進料速度對糖化液DE值的影響。

1.3.5 正交試驗設計 以糖化液DE值為考察指標,在單因素試驗基礎上設計正交試驗。

1.3.6 統計分析 每個樣品測定重復3次,結果以平均值±標準差表示。數據采用Spass 19.0軟件處理并進行方差分析(ANOVA),用Duncan法進行差異性檢驗。

2 結果與分析

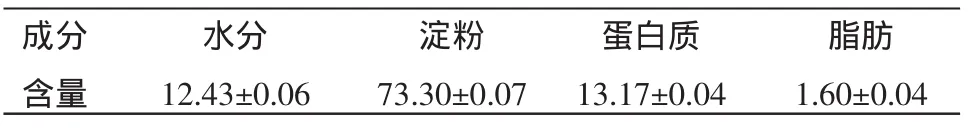

2.1 碎米理化指標分析

整米水分含量約為14%,蛋白質含量為8%~10%,脂肪含量約為2%,淀粉含量為70%~80%[11],由表1可知,與碎米的營養成分含量差異不大。

表1 碎米基本營養成分Table1 Contentofnutrition facts in broken rice /%

2.2 擠壓與非擠壓碎米制糖比較的預試驗

在探索試驗的基礎上進行預試驗,在水料質量比20∶100、擠壓機套筒溫度70℃、螺桿轉速200 r/min、進料速度500 r/min條件下擠壓碎米粉,按照上述工藝生產淀粉糖漿,比較擠壓與非擠壓碎米制糖效果。

由表2可知,擠壓處理組液化液和糖化液的還原糖含量比對照組顯著增加,且糖化液的DE值也高于對照組(P<0.05)。因此利用擠壓處理碎米生產淀粉糖具有可行性。

2.3 擠壓碎米生產淀粉糖漿單因素試驗

2.3.1 水料比質量對糖化液DE值的影響 由圖1可知,水料質量比從10∶100升到15∶100時,DE值隨著水料質量比的增加而上升,15∶100時,DE值達到最高(71.64),除10∶100的DE值外,15∶100時的DE值與其余各組相比較,呈現顯著性差異;水料質量比從15∶100到25∶100,DE值呈下降趨勢,25∶100時,DE值最小;25∶100之后,隨著水料質量比的升高,各組DE值無顯著性差異。淀粉的糊化從本質上講是氫鍵的斷裂,擠壓過程中的高溫、高壓及高剪切力的環境,很容易使淀粉糊化。物料水分含量越低,剪切力越大,淀粉糊化程度較高;當水分增加,物料在腔體內部的流動性好,滯留時間短,使得物料受到螺桿剪切力作用時間短,不利于淀粉顆粒結構微孔化。本試驗的結果表明,在水料質量比15∶100時DE值最高,說明淀粉顆粒充分吸水,淀粉糊化度最高。這與肖志剛等研究的擠壓玉米淀粉生產淀粉糖漿時的糖化液DE值隨物料含水率呈先增加后減小的研究結果[12]相吻合。

表2 擠壓處理對還原糖含量及糖化液DE值的影響Table2 Effectsofextruding on reducing sugar contents and the valueofDE

圖1 物料含水率對糖化液DE值的影響Figure1 Effectsof the ratio ofwater to raw materialon DE ofsyrup solution

2.3.2 套筒溫度對糖化液DE值的影響 由圖2可知,隨擠壓溫度的上升,DE值變化顯著。在60~80℃時,DE值隨著溫度升高而增加,在80℃時,糖化液DE值達到最高值(73.5);而在80~90℃,DE值出現下降,從90℃開始,DE值小幅上升,隨著溫度增加,DE值又呈下降趨勢;在120℃時,DE值低于50;除60℃和100℃時的結果外,其余各組DE值呈現顯著差異性。擠壓溫度低時,隨著溫度升高,淀粉結構不穩定,加速了淀粉分子的裂解;當擠壓溫度過高時,DE值下降。試驗結果表明,DE值最高為73.5,高于最優含水率條件的糖化液DE值,這可能是因為溫度對淀粉糊化的影響程度要大于物料含水率,這與Chouvel等研究結果[13]吻合,溫度對淀粉糊化有重要影響。也有研究表明,隨著套筒溫度升高,淀粉水解率上升[14];在低溫下(30~70℃)時,淀粉糖漿DE值會隨著溫度升高而升高[15];肖志剛[12]研究也發現玉米淀粉糖漿DE值隨套筒溫度的增加先減小后增加。

2.3.3 螺桿轉速對糖化液DE值的影響 由圖3可知,轉速從380 r/min上升到480 r/min時,DE值經歷了一個緩慢上升的過程,在480 r/min時,獲得最大DE值,相比380,420,460 r/min條件下獲得的結果呈現顯著性差異,高于460,480 r/min時的結果,但不呈現顯著性差異。隨后隨著螺桿轉速的增大,DE值呈下降的趨勢。當螺桿轉速低時,物料在擠壓機內承受的剪切力作用小,隨著螺桿轉速的增加,物料所受剪切力增大,部分直鏈淀粉變成小分子,支鏈淀粉的部分側鏈小分子游離出來,淀粉分子間的氫鍵作用被削弱,分子骨架的自由空間加大,使得物料中的水分更容易滲入,產生疏松組織,利于酶解;當螺桿轉速繼續增大,物料在機筒中停留時間減少,物料來不及吸收足夠的熱量,糊化度減少。

圖2 擠壓機套筒溫度對糖化液DE值影響Figure2 Effectsofsleeve temperatureon DEofsyrup solution

圖3 擠壓機螺桿轉速對糖化液DE值影響Figure3 Effectsofscrew speed on DE ofsyrup solution

2.3.4 進料速度對糖化液DE值的影響 由圖4可知,進料速度在400~500 r/min時,進料速度增大,DE值呈上升趨勢;在500 r/min時,DE值達到最大,且與其它各組相比,具有顯著的差異性;在500~600 r/min時,DE值呈下降趨勢;在600~1 000 r/min時,隨進料速度的增加,DE值變化不明顯。造成進料速度與DE值變化的原因可能是進料速度會影響物料在擠壓機套筒中的停留時間,使得淀粉物料受到的剪切力作用時間不一致,進而影響淀粉的糊化降解程度。進料速度越大,物料在擠壓機套筒中停留時間越短,受到擠壓剪切作用也越小,淀粉糊化程度低;當進料速度越小,物料在擠壓機套筒中停留時間就越長,受到剪切力的作用時間就越長,淀粉糊化程度高,最終糖化液DE也較高。

2.4 正交試驗確定最優工藝條件

在單因素試驗基礎上,選擇溫度、水料比、螺桿轉速、進料速度作為因素,各因素水平如下,考慮到生產效率等實際問題,選擇了較大的進料速度。采用L正交表進行試驗。試驗設計及結果見表3、4。

圖4 進料速度對糖化液DE值影響Figure4 Effectsof feedrate on DEofsyrup solution

由表4可知,各因素對糖化液DE值影響主次順序為A>C>B>D,即:溫度>轉速>水料比>進料速度;各因素間最優組合為A1B2C2D2,即擠壓最佳工藝為溫度60℃、水料比12%、轉速440 r/min、進料速度840 r/min,糖化液DE值為85.44。

表3 正交試驗因素水平表Table3 Factorsand levelsof theorthogonalexperiment

由表5可知,各因素中擠壓溫度對糖化液DE值影響極顯著(P<0.01),螺桿轉速對 DE 值影響顯著(P<0.05),說明擠壓溫度對制糖工藝影響最大,與極差分析結果相符。R-S q=94.00%,說明正交設計對試驗結果擬合很好,試驗結果有效。

2.5 驗證實驗

采用優化的擠壓條件進行驗證實驗,條件設為擠壓溫度60℃、水料比12%、轉速440 r/min、進料速度840 r/min,經3次平行實驗測得糖化液DE值為85.32,與正交設計試驗值相比,相對偏差為0.02,說明正交設計優化出的條件較為準確。

表4 正交試驗設計方案與結果Table4 Experimentaldesign and resultof theorthogonalexperiment

表5 正交試驗方差分析Table5 The varianceanalysisof theorthogonalexperiment

2.6 擠壓碎米與非擠壓碎米粉液化、糖化效果對比研究

2.6.1 擠壓碎米與非擠壓碎米液化效果的對比 α-淀粉酶是一類內切酶,它從淀粉分子內部任意切開α-1,4葡萄糖苷鍵,從而使龐大的葡萄糖分子鏈迅速斷開、變小、變短。液化后,溶液中除了含有葡萄糖外,大部分是低分子糊精和低聚糖,這一過程是動態的。由圖5可知,在20~40min內,擠壓組與非擠壓組液化液還原糖含量顯著增加,擠壓組還原糖含量高于非擠壓組;在液化時間相同的情況下,擠壓粉液化液中還原糖含量始終比非擠壓液化液中還原糖含量更高,表明擠壓工藝可以提高液化效果,這也與前人的研究結果[16]相符。

2.6.2 擠壓與非擠壓碎米糖化效果對比 真菌α-淀粉酶能隨機水解淀粉、糖原及其降解物內部的α-1.4葡萄糖苷鍵,任意切斷成長短不一的短鏈糊精和支鏈淀粉,均以無規則形式進行分解,可以通過調整糖化酶用量和糖化反應時間來控制糖化進度,并由此生產出各種不同用途、不同DE值的淀粉糖漿,一般在12~15 h完成糖化,由圖6可知,糖化初始階段擠壓組DE值上升比非擠壓組上升更快,二者在12~15 h都迅速完成糖化過程,而擠壓組DE值比非擠壓組更高,且增加值呈顯著性,表明擠壓工藝可以提高糖化效果。

3 結論

圖5 擠壓與非擠壓碎米液化效果對比Figure 5 Comparison of liquefaction effectsbetween syrup solution produced by broken riceand extruded broken rice

圖6 擠壓與非擠壓碎米糖化效果對比Figure6 Comparison ofsaccharification between syrup solution produced by broken riceand extruded broken rice

(1)本試驗以碎米為原料,探究擠壓處理對糖化效果的影響。結果表明,將擠壓技術引入到碎米生產淀粉糖漿工藝中,可以提高液化及糖化效果。擠壓系統參數對DE值影響的主次順序為溫度>轉速>水料比>進料速度,其中溫度為顯著影響因子;最佳擠壓參數為擠壓溫度60℃、水料比12%、轉速440 r/min、進料速度840 r/min。

(2)擠壓系統參數,如溫度、物料含水率、螺桿轉速等均對最終糖漿DE值有影響,本試驗的研究結論得出顯著影響因子是溫度,這與Tomas等的研究結果[17]相近,他們發現當溫度從70℃升到100℃時,DE值幾乎是線性增加,在試驗范圍內的研究表明引入擠壓技術獲得的淀粉糖DE值更高;而肖志剛等[12,18]的研究結果表明,物料含水率是最顯著的影響因子,這可能與擠壓機性能及擠壓過程中是否加酶有關。

(3)本試驗以碎米為原料,將擠壓技術引入淀粉糖漿工藝中,拓展了擠壓技術的應用探索,對淀粉深加工有一定借鑒意義。由于在擠壓處理之后,提高了淀粉對酶類的敏感性,增強了酶解的效果,對于糖化系統參數如液化時間、糖化時間等會產生影響,可以進一步研究擠壓預處理對糖化系統參數改變的影響,如是否能夠縮短糖化液化時間、減少酶的使用量等。

1 楊遠志,楊海軍.WTO與我國淀粉糖工業[J].食品與機械,2000(5):6.

2 肖志剛,申德超.酶解擠壓玉米粉糖化條件分析[J].食品工業科技,2008,29(5):188~190.

3 易翠平,蔡吉祥,劉瑞興.大米淀粉制備麥芽糖漿的工藝研究[J].食品科學,2010,31(24):24~27.

4 劉宜鋒,翁聿穎,何丹華.碎米應用開發[J].福建輕紡,2007(1):30~33.

5 李洪波,王澤南,張小弓,等.碎米制取葡萄糖漿的工藝研究[J].食品科學,2009,30(24):134~136.

6 奚可畏,申德超.玉米粗淀粉加酶擠壓參數對抗性淀粉含量的影響[J].東北農業大學學報,2008,39(9):100~103.

7 Govindasamy S,Campanella O H,Oates C G.High moisture twin screw extrusion of sago starch.II.Saccharification as influenced by thermomechanical history[J].Carbohydrate Polymers,1997,32(3):267~274.

8 Akdogan H.Highmoisture food extrusion[J].International Journal of Food Science&Technology,1999,34(3):195~207.

9 石彥忠,余平,韓穎.膨化玉米粉制糖技術研究[J].食品科學,2009,30(8):132~136.

10 王嬌.高純度結晶麥芽糖制備技術的研究[D].重慶:西南大學,2007.

11 楊勇.擠壓大米輔料外加酶釀造啤酒的糖化試驗研究[D].哈爾濱:東北農業大學,2005.

12 肖志剛.擠壓膨化脫胚玉米生產淀粉糖漿的試驗研究[D].哈爾濱:東北農業大學,2002.

13 Chouvel H,Chay P B,Cheftel JC.Enzymatic hydrolysis of starchand cereal flours at intermediate moisture contents in continuous extrusion reactor[J].Lebensmittel-Wissenschaft und-Technologie,1983(16):346~353.

14 杜雙奎,魏益民,張波.擠壓膨化過程中物料組分的變化分析[J].中國糧油學報,2005,20(3):39~43.

15 奚可畏.擠壓蒸煮玉米淀粉、脫胚玉米制取葡萄糖漿的試驗研究[D].哈爾濱:東北農業大學,2007.

16 馬成業,申德超.脫胚玉米添加中溫酶擠出物制取葡萄糖漿試驗研究[J].農業機械學報,2010,41(5):126~130.

17 Tomas R L,Oliveira J C,McCarthy K L.Influence of operating conditions on the extent of enzymatic conversion of rice starch in wet extrusion[J].LWT-Food Science and Technology,1997,30(1):50~55.

18 申德超,奚可畏,馬成業.低溫擠壓加酶脫胚玉米粉生產糖漿糖化試驗[J].農業機械學報,2010,41(8):140~145.