潛孔鉆機深孔鑿巖偏斜率控制技術研究*

何小平,李東明,閆 杰

(1.長沙礦山研究院有限責任公司, 湖南 長沙 410012;2.湖南有色重型機器有限責任公司,湖南 長沙 410205)

0 前 言

與常見的鑿巖機相比,潛孔鉆機具有鉆孔深、鉆孔直徑大、鉆孔效率高、適應范圍廣等特點,是當前通用的大型鑿巖設備。在偏轉力矩的影響下,隨著鉆孔延深,鉆桿就會逐漸產生偏斜甚至彎曲,從而導致鉆進方向發生變化,使實際的鉆孔軌跡偏離設計的軌跡,這種現象稱為鉆孔偏斜。在鉆進施工中,必須根據地質、地形和技術條件合理設計鉆孔的軌跡。但受自然、技術以及人為因素的影響,在目前技術條件下,潛孔鉆機在鑿巖施工過程中常出現不同程度的偏斜,尤其是在中、深孔鑿巖施工中更明顯。這會大大降低潛孔鉆機的使用效率,同時加大了鉆孔鑿巖成本,并給鑿巖施工本身帶來困難[1]。因此,很有必要對潛孔鉆機深孔鑿巖偏斜率控制技術進行研究,并采取有效對策處理。

1 鉆孔偏斜原因

(1)由于設備自身的原因(主要是設備作業時工作機構的定位、控制、運動精度不足等)而導致鉆孔偏斜。針對這種造成鉆孔偏斜的原因,可以采用提高設備的精度措施改進,包括整機機械結構的制造精度、工作機構的運動精度、設備運動的定位精度以及設備作業的控制精度;還可以采用加強設備姿態監控的措施,設置多個姿態傳感器,實時感應設備姿態,如果鉆桿有偏斜異常可以及時調整解決,從而提高潛孔鉆機的鑿巖精度。

(2)在鑿巖作業過程中,由于巖層的裂隙、巖層的變化或是其他原因而導致鉆頭跑偏,造成鉆桿彎曲、鑿巖成孔偏斜。

2 鉆桿防偏方案研究

潛孔鑿巖防偏技術研究的難點在于鉆具的偏斜狀態的感知和偏斜后糾正。要解決這一問題必須就鑿巖工況進行實時監控,對鑿巖的偏斜實現預判斷,并采取相應控制動作,方可達到控制鑿巖偏斜率的目的。通過對潛孔鑿巖機理的研究,對以下幾種潛孔鑿巖偏斜率控制方案進行研究。

方案一:利用回轉馬達的工作壓力為反饋控制信號,當該壓力升高超過某一壓力(偏鉆卡鉆臨界回轉壓力)時,系統自動使潛孔鉆機回退,使鉆頭脫離孔底實現強吹排渣,直至當回轉壓力下降至低于設置的偏鉆卡鉆臨界回轉壓力時,潛孔鉆機恢復正常推進工作,鉆頭重新接觸孔底鑿巖,由此實現自動防偏防卡;另一種是通過調節系統壓力來控制推進力,而推進力的改變靠調節推進供油系統的壓力來實現,即當回轉壓力升高時,調節推進供油系統的壓力來使推進力減小,從而預防偏鉆卡鉆。還有一種是采用減壓閥人工調節推進力來控制推進力,在操作臺上設置調節手柄,來調節推進系統油路上設置的比例減壓閥,從而調節推進系統的推進壓力。當有偏鉆卡鉆趨勢時,推進壓力升高,壓力表顯示數值增大,由人工調節遠程調壓閥的調定值,進而使減壓閥的出口壓力下降,推進壓力下降,由此實現自動防偏防卡[2]。

方案二:設置孔外鉆桿彎矩傳感裝置,根據孔外鉆桿彎矩判斷鉆具的姿態,并以此作為依據對鉆桿偏斜率進行控制。孔外傳感器測試原理見圖1。

圖1 孔外傳感器測試原理

研究發現,在靜態條件下對鉆桿施加外力F,然后采集傳感器的感應信號,當外力F逐漸增大時,傳感器采集到的偏差信號也逐漸增強,但是隨著鉆桿加長,信號會逐漸變弱,且信號時效性差,準確度不高;為了更好模擬潛孔鉆機鑿巖的工作狀態,除了在鉆頭位置施加外力F,同時還外加20Hz沖擊功,此時再對孔口傳感器的信號進行檢測,發現信號受振動頻率影響,變得十分微弱,增大外力F,信號也沒有明顯變化。由此可見,在孔口設置傳感器對鉆桿進行偏斜率控制的方案不可行。

方案三:設置孔底傳感裝置,通過在靠近鉆具位置設置穩定桿,并在穩定桿上布置傳感器,以檢測鉆桿的徑向受力情況,通過鉆桿徑向力的變化情況對鉆桿的偏斜情況進行預判斷,當徑向力發生變化時,及時調整鑿巖參數,通過減小推進力和增加回轉速度,以避免鉆桿的偏斜。在此方案的實施過程中主要有以下問題需要解決:

(1)傳感器信號需要從孔底傳輸到地面,通訊難度大;

(2)孔底傳感器安裝難度大,傳感器選型困難。

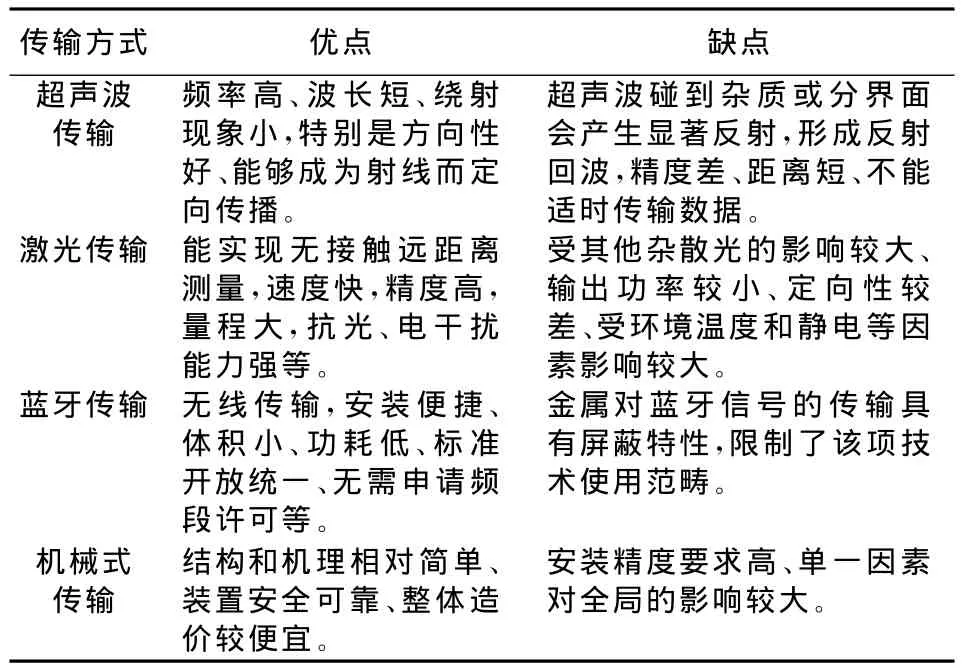

為了解決孔底信號傳輸問題,提出了4種選擇方案(見表1),并對4種方案進行了對比研究,其中前3種屬于無線傳輸。

3 孔底傳感器信號有線傳輸解決方案[3]

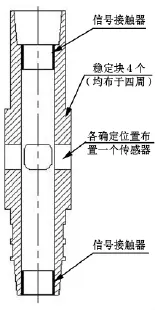

由于礦山工作環境惡劣,且鉆機在鉆進過程中振動大、空氣中含有粉塵、水等污染物。在這種惡劣條件下通過無線傳輸方式很難保證信號傳輸的精度和裝置的工作壽命。相反,有線傳輸能夠克服工作條件惡劣等困難,且安全可靠,使鑿巖定位準確、穩固,減少了鑿巖過程中產生的偏差,提高了鉆孔的準確度和鑿巖效率。本課題最終選擇有線傳輸的方式,并提出了如下的信號傳輸方案:通過在鉆桿內部設導體環,使傳感器信號經鉆桿內的導體環逐層傳遞,最終到達信號接收器和車載計算機,具體的結構形式如圖2所示。

表1 4種信號傳輸方案分析

圖2 孔底傳感器信號有線傳輸解決方案

潛孔鉆機就位后,如果設置在孔口處采集信號,信號時效性不好,而且不準確。

在鉆頭底部安裝有防護措施的應力傳感器,通過地面接收器,將接收到的孔底信息及時有效地傳送至鉆機操縱面板并顯示測試到鉆頭處所受到的應力,將測到的應力數據與鉆機正常鉆孔軌跡數據庫進行對比感知,以便及時預防和糾正鉆桿偏斜。

潛孔鉆機在進行鑿巖作業時,高頻率、大功率的沖擊器將沖擊力作業在鉆桿尾部上,通過尾部的螺紋端傳遞給鉆桿,再經鉆桿傳遞給鉆頭,最后鉆頭將沖擊力作用在巖石土層上,巖石土層產生一個反作用力經鉆頭傳遞給鉆桿,因此在鑿巖過程中鉆桿承受軸向的壓縮應力和拉伸應力;同時鉆桿由其回傳部分帶動而旋轉,在旋轉的過程中就必須克服各種旋轉阻力,因而鉆桿還要承受扭轉應力[4]。為此必須考慮到正常鑿巖時,潛孔鉆機所承受的這些最大應力值。通過對比分析測到的應力數據,并及時調整,可降低鉆孔發生偏斜的程度。

4 結 語

潛孔鉆機在施工過程中,應根據不同的地層探測器所發回的信號,判斷導向位置與鉆進路線圖的偏差,隨時調整;必須堅持“以防為主,控斜為輔”的原則,盡量避免鉆孔偏斜,而且還要及時了解鉆孔偏斜情況,以便采取相應有效的偏斜預防和控斜處理對策。只有這樣,才能保證潛孔鉆機鉆孔施工的質量,提高潛孔鉆機在復雜巖石層中鉆進的適應能力[1]。

[1] 何小平,王 毅,閆 杰,等.鑿巖中鉆孔偏斜控制技術[J].采礦技術,2012,12(5):20-24.

[2] 李東明.新型一體化露天潛孔鉆機[J].礦業研究與開發,2006(S1):10-15.

[3] 吳萬榮.潛孔鉆機推進力自動控制策略研究[J].中國機械工程,2000(12):10-24.

[4] 王 毅.鉆孔偏斜的分析與控制[J].礦業研究與開發,1993,13(3):45-51.