杏北油田集輸系統節電潛力分析

李江(大慶油田有限責任公司第四采油廠)

杏北油田集輸系統節電潛力分析

李江(大慶油田有限責任公司第四采油廠)

杏北油田在油水井數不斷上升的情況下,能耗得到有效控制。但隨著節能措施的大量應用,節能空間越來越小,節能形勢非常嚴峻。杏北油田通過對集輸系統的外輸泵、摻水泵及污水泵等主要耗電設備,從單耗、負荷率和節能技術應用情況等幾方面進行了深入分析,從而在節能技術應用、合理匹配及工藝改造等方面給出了相應的節電措施,并量化了各種措施的節能效果,確保杏北油田地面集輸系統能耗形勢平穩。

油田集輸系統 能耗 分析 挖潛措施

1 集輸系統地面建設及能耗現狀

變工況運行的離心泵實現變頻調速,是經濟合理 的 運 行 方 式[1]。 目 前 , 采 油 四 廠 共 建 成 轉 油 (放水)站 50 座、脫水站 7座,安裝變頻調速裝置 79套 (運行 62套)、磁力耦合調速裝置 1套,2010 年集輸系統耗電 1.9756×108kWh (表1)。

表1 集輸系統能耗

2 集輸系統設備能耗情況

地面集輸系統耗電設備有摻水泵、外輸泵、污水泵、電脫水器及各類泵等,其中主要耗電設備為摻水泵、外輸泵和污水泵,因此,對全廠各站運行的這三類泵的能耗情況進行分析。

2.1轉油站摻水泵能耗

分析全廠 50座轉油站摻水泵運行情況,通過對各站設備的單耗、負荷率和節能技術應用情況等幾方面進行分類統計分析,結果如下:

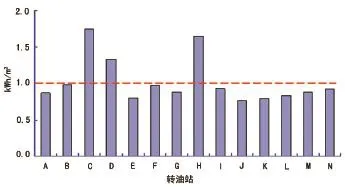

1)應用變頻調速裝置的摻水泵平均單耗較低(1.02kWh/m3)。 目 前 , 全 廠 50 座 轉 油 站 有 21 座 轉油站摻水系統安裝變頻調速裝置 (有14座轉油站的摻水變頻調速裝置運行,7臺調速設備停運)。

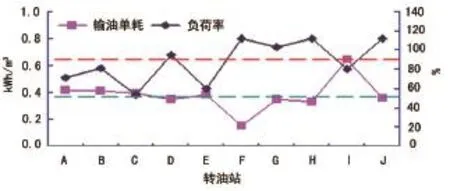

從圖1可以看出,C、D、H轉油站雖然安裝調速裝置,但是摻水單耗仍高于平均值,分析原因是:由于C、D轉油站的摻水變頻裝置未實現閉環,變頻裝置工頻運行,變頻器參數未能進行同步設 置 ,“ 大 馬 拉 小 車 ”(負 荷 率 分 別 為 58.7% 和72.9%)導致單耗較高。而 H 轉油站由于摻水量較大,需 同時運行 2 臺 排量為 80m3/h 的摻水泵, 但只有1臺摻水泵安裝變頻調速裝置,因此導致單耗升高。

圖1 應用變頻調速裝置摻水泵單耗

2)摻水泵負荷率在 90%以上的轉油站摻水單耗較低 (圖2),平均為 1.06kWh/m3。

圖2 負荷率 90%以上摻水泵單耗

3)余下 19 座轉油站 (其中有 4 座為安裝變頻未運站),由于未安裝(停運)節電設備,且平均負荷率僅為 62.2%,因此摻水單耗較高,平均單耗為 1.43kWh/m3。

2.2轉油站外輸泵能耗

全廠50座轉油站外輸泵均安裝變頻調速裝置(其中運行 40臺,停運 10臺),通過對各站設備的類型、單耗、負荷率和節能技術應用情況等幾方面進行分類統計分析,結果如下:

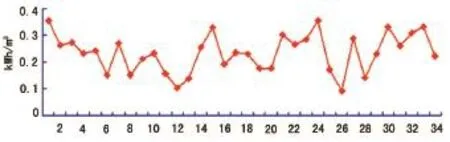

1)應用節能設備變頻調速裝置的外輸泵平均單 耗 較 低 (0.26kWh/m3)。 目 前 , 全 廠 50 座 轉 油 站均安裝變頻調速裝置 (有 40座轉油站的輸油變頻調速裝置運行,10座轉油站調速設備由于各類問題停運),其中運行 1臺外輸泵的轉油站有 34座,平均 單 耗 為 0.23kWh/m3(圖3)。 但 變 頻 調 節 也 存 在一定的局限性,轉速提高一般不能超過額定轉速的10% , 否 則泵效率 太 低 , 甚 至無法工 作[2]。

圖3 34座轉油站外輸泵單耗

運行2臺以上外輸泵的轉油站有6座,平均單耗 為 0.41kWh/m3, 能 耗 相 對 較 高 , 分 析 原 因 是 :由于多泵運行時,變頻調速裝置僅能控制單臺泵的電動機轉速,其余泵只能工頻運行,故導致能耗升高。而以這種模式運行的6座轉油站中僅 C和D轉油站單耗為 0.41kWh/m3,其他 4 座轉油站平均單耗僅為 0.32kWh/m3(圖4)。查找原因得出 4 座轉油站運行的外輸泵均為螺桿泵,通過現場實際運行分析,螺桿泵與離心泵比較在不應用變頻調速裝置的前提下,同排量的螺桿泵比離心泵節電45%,因此4座轉油站的單耗較低。

圖4 多泵運行轉油站外輸泵單耗

2)變頻調速 裝 置 未 運 行 的 轉油站目前 有 10座,外輸泵負荷率在90%以上的轉油站輸油單耗較低 (圖5),平均為 0.31kWh/m3(有 5 座轉油站)。

圖5 變頻裝置未運行轉油站外輸泵單耗

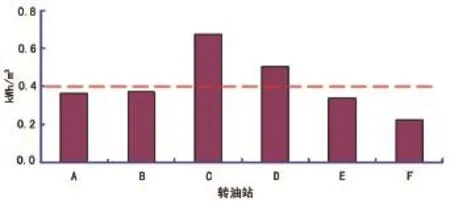

2.3脫水站外輸泵能耗

全廠7座脫水站均運行1臺外輸泵,且變頻調速裝置都處于運行狀態,平均單耗為 0.23kWh/m3。

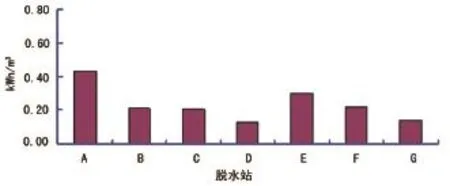

圖6 脫水站輸油泵單耗

從圖6可以看出,A聯合站平均輸油單耗為0.43kWh/m3,明顯高于其他脫水站輸油單耗,分析原因為:A聯合站變頻器參數設置未能與外輸量同步,即液位降低時,變頻器控制電動機的轉速不下降,電動機仍高轉速運行,導致單耗較高。

2.4脫水站污水泵能耗

對7座脫水站污水泵單耗進行分析,全廠污水泵平均單 耗為 0.19kWh/m3。從圖7 可以 看出 ,F 聯污 水 泵 單 耗 為 0.38kWh/m3, 在 7 座 脫 水 站 中 最 高 ,分析原因是:F 聯 平 均 外 輸 污 水 量 為 491m3/h, 外輸污水泵3臺,按照目前外輸水量啟動1臺排量486m3/h 的泵便可 以滿 足生產,但 實際 運行中只啟動 1 臺 2#泵,因電流過大、負荷偏高,導致值班室配電盤過熱;因此需要同時運行 2#、3#污水泵,由于運行2臺污水泵排量過大,為控制排量泵出口閘門不能完全打開,導致F聯外輸單耗過高。

在運行的6座脫水站中E聯和G聯由于應用了調速裝置,所以單耗為6座脫水站中最低,特別是E聯脫水站2套污水泵系統分別采用變頻調速(深度)和磁力耦合(三元)裝置節電效果最好。而D聯由于油系統污水沉降罐改造,采用自壓流程,污水泵停運,所以單耗為零。全廠脫水站污水泵運行情況見表2。

表2 全廠脫水站污水泵運行情況統計

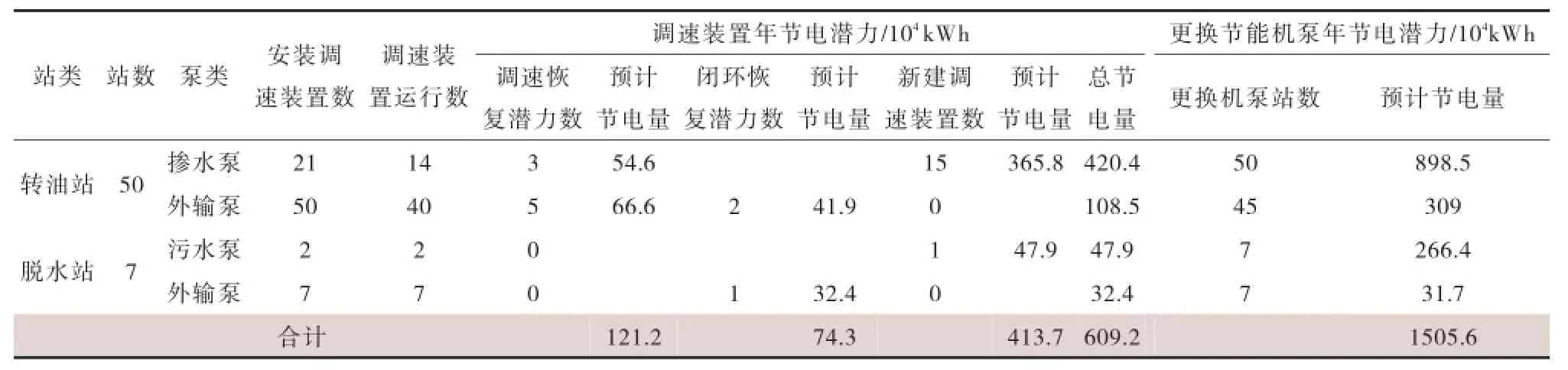

表3 集輸系統應用節能設備節電潛力統計

圖7 脫水站污水泵單耗

3 集輸系統節能潛力分析

3.1應用節能設備的潛力

從集輸系統能耗現狀可以得出,應用節能設備和匹配合理的機泵節電效果明顯高于其他機泵,但由于產液量不斷波動很難達到液量與泵排量的實時匹配,因此,目前最為有效的節能辦法便是應用節能設備,對各節能設備的節電情況的分析見表3。

3.2工藝改造的節能潛力

從D聯污水泵停運的節電效果可以看出,在工藝設計上采用自壓流程生產是未來脫水站污水泵節電的最大潛力。今后可以根據生產需要進行改造,如果杏北油田5座脫水站(C、G聯脫水站站內無污水站,改造難度較大)的污水泵全部停運,預計可節電 664.1×104kWh/a。

4 經濟效益評價及結論

集輸系統的節電潛力主要有三個方面:

1)對負荷率低于 85%的泵,恢復變頻、實現閉環和新建調速裝置,該措施實施后,預計可節電609.2× 104kWh/a, 年 節 約 生 產成本 362.23 萬元 。

2)將離心泵更換為螺桿泵,此項改造后,預計 可 節 電 1505.6 × 104kWh/a, 年 節 約 生 產 成 本895.23 萬元。

3)對脫水站污水泵采用超越流程改造,該項工藝 實 施 后 , 預 計 可 節電 664.1× 104kWh/a, 年 節約生產成本 394.87 萬元。

[1]何平.離心泵變頻調速技術的應用效果[J].應用能源技術 ,2004(2):42-43.

[2]石樹明.離心泵的幾種節能途徑探析[J].石油石化節能 ,2013(3):26-29.

10.3969/j.issn.2095-1493.2013.008.004

2013-03-20)

李江,2004年畢業于西安石油大學 (油氣儲運工程專業),從事油田生產管理工作,E-mail:dqlijiang@petrochina.com.cn,地址:黑龍江省大慶油田有限責任公司第四采油廠油田管理部,163511。