敖包塔油田地面機采舉升技術應用現狀評價

宋麗新 吳巖慶(大慶油田有限責任公司第七采油廠)

敖包塔油田地面機采舉升技術應用現狀評價

宋麗新 吳巖慶(大慶油田有限責任公司第七采油廠)

油田地面機采舉升技術的優劣和管理水平的高低,對企業能耗、經營操作成本等影響很大。近年來,敖包塔油田及科研單位針對地面機采舉升技術,開展了一些新技術和新工藝的試驗和應用,主要包括節能型抽油機采油、潛油電泵、提撈采油、新型機械舉升采油等。重點介紹敖包塔油田應用這些新技術、新工藝和新方法的適應性和優缺點,為企業控制成本提供參考。

機采舉升技術 現狀 效益評價

敖包塔作業區所轄油田位于黑龍江省肇源縣境內,東與永樂油田相連,西至新肇油田,北接葡萄花油田,南至嫩江一帶,油田管理面積 300多平方公 里 , 地 質 儲 量 2669.73×104t, 于 1995 年 8 月采用同步注水方式投入開發,采用 300×300 (m)的反九點法和五點法面積注水井網。目前,敖包塔作業區累積產油 194.2657×104t,累積注水 1339.362 5× 104m3, 年 注 采 比 3.18, 累 積 注 采 比 2.23。 在 地面舉升工藝上,主要采用節能型抽油機、新型機械舉升采油、提撈采油相結合的方式。目前,敖包塔油田采油井 842口,其中抽油機采油井 760口、新型機械舉升采油 11口、提撈采油井 62 口、長關井9口。

1 常規舉升技術應用

1.1節能型抽油機應用

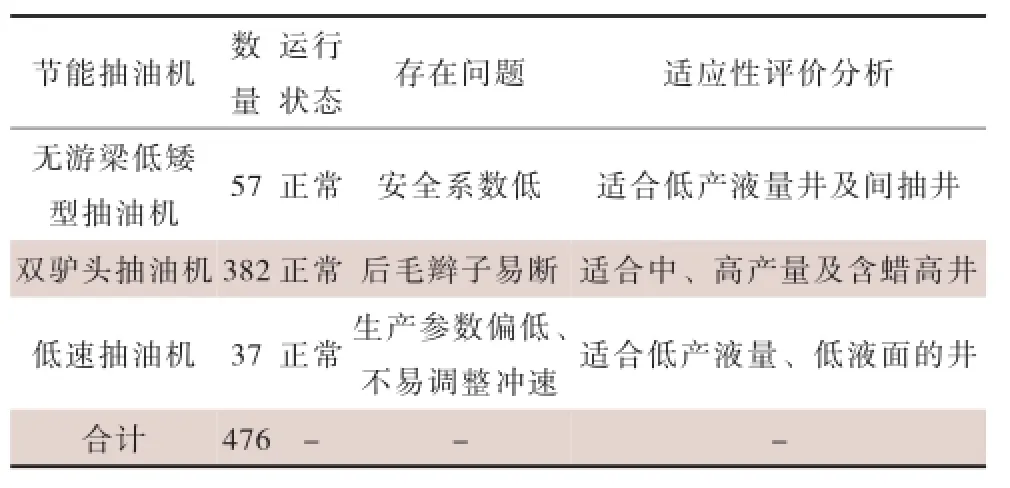

敖包塔油田應用的抽油機采油為常規游梁式抽油機采油和節能抽油機采油兩種,其中常規抽油機284 臺,節能型抽油機 476 臺。節能型抽油機主要為三種抽油機機型,分別為雙驢頭抽油機、無游梁抽油機和低速抽油機,共計476套,見表1。

1.2節能抽油機存在問題及適應性

無游梁抽油機主要問題是安全系數低,適合應用在低產液及間抽井上;雙驢頭抽油機主要問題是后毛辮子易斷,適合應用在中、高產量及含蠟高井上,它是作業區應用最多的機型;低速抽油機主要問題是生產參數偏低、不易調整沖速,該機型主要應用在作業區 738采油隊,適合應用在參數較為固定,低產液量、低液面的井。

表1 節能抽油機調查統計

2 新型機械舉升采油技術應用

2.1一機雙采舉升工藝

在外圍油田不斷開發過程中,受土地征用、產能投資等因素影響,投入開發的平臺井越來越多,在一個平臺上,幾口油井同時生產,油井和油井間距一般在8m左右。為減少油田開發投資、降低油井舉升能耗,開展了一機雙采舉升工藝研究。

一機雙采舉升工藝現場試驗在作業區的南230-346井和南 228-斜 346井上進行,見圖1。試驗前 2口 井 日 產 液 為 2.5t、 1.6t, 單 井 日 耗 電 量 分 別 為125.25kWh 和 102.8kWh。 進 入 現 場 試 驗 后 , 在 未上任何生產措施、產液量無變化情況下,日耗電91.2kWh。一機雙采舉升工藝和 2 口油井原抽油機的舉升能耗相比,兩口井日耗電由 227.8kWh 下降到 91.2kWh,節電率達到 59.9%。

適應性:一是對于油井和油井間距8m左右已經建設完成的平臺井,根據地質及地面設備情況,可改造應用一機雙采工藝;二是在今后新區產能建設時,對計劃建設平臺生產的油井,考慮應用一機雙采工藝,進一步減少土地征用、產能投資及日后維護費用。

圖1 一機雙采示意圖

2.2智能提撈舉升工藝

針對部分油井供液能力不足,采用抽油機生產勢必造成能耗增加的弊端,2011年作業區配合科研單位先后在 731、732等采油隊,進行了 7口井的智能提撈工藝試驗。其工藝見圖2。

圖2 智能提撈舉升工藝示意圖

應用智能提撈工藝后,與原抽油機舉升方式相比 , 平 均 單 井 日 耗 電 由 90.2kWh 下 降 到 20.1kWh,下降了 70.1kWh,綜合節電率達到 77.71%,年節電2.431×104kWh,年節 電費 1.4454 萬元。常 規抽油機井檢 泵周期按 2 年計算,單井作業費 3.0166 萬元,則年可節省作業費 1.5083 萬元,合計單井年可創效益 2.9537 萬元。

適應性:目前,外圍油田原油物性較差,含蠟高、油稠,影響智能提撈工藝的應用和運行時率。建議在今后的應用中可采用電加熱油管等配套輔助設施,減少含蠟高、油稠的影響,提高智能提撈工藝的適用性,發揮低產井應用節電效果好的特點。

2.3往復式潛油電泵舉升工藝

往復式潛油電泵配套采油技術特點:一是開創利用電纜傳遞電能的一種新式抽油泵;二是把大功率、小直徑、耐高溫、耐腐蝕的直線電動機用于千米井深以下;三是取消了體積大、無效功消耗量大的抽油機和全井抽油桿,節省占地面積,降低采油成本;四是既可節省設備投入費用及日常維護費用,又可節約因桿斷、偏磨造成的作業費用;五是通過地面配套控制系統可迅速改變工作參數,減少調參工作量、節約換泵費用。其井口工藝見圖3。

圖3 往復式潛油電泵舉升工藝示意圖

2006年,作業區先后現場試驗 2口井,均達到了原六型抽油機的產能,滿足了生產需要。與原抽油機相比,在下泵泵徑相同或相近情況下,2口井平均沖程下降 1.2m,平均沖速下降 4.0min-1,實際理 排 減 小 18.34m3/d, 平 均 泵 效 提 高 44.4 個 百 分點。2口井平均系統效率提高 7.63 個百分點,

平均日能耗下降 55.75kWh,平均綜合節電率36.86%,取得了明顯的節能效果。

適應性:針對能耗高、系統效率低、桿管斷脫、偏磨嚴重的油井,可優先考慮使用往復泵采油工藝,從而獲得最佳的經濟效益。往復式潛油電泵工藝的不足是往復泵損壞后,修復難度大,需要作業處理,成本也相對增加,同時整體更換泵體費用也較高。

3 其他采油舉升方式應用

隨著生產時間的延續,單井產能下降成為必然,部分井已在常規抽油機采油的經濟界限以下運行。為此,在敖包塔油田出現了提撈采油和電熱儲罐儲存生產采油兩種方式。

提撈采油就是在套管內,提撈泵與套管之間密封,將提撈泵上部的原油通過鋼絲提撈到井口的采油方式。

電熱儲罐儲存生產采油,主要是已碳纖維包裹的管線連接井口和電加熱罐構成,地下原油被采出后,儲存在電熱儲罐內,儲罐內由浮子記錄原油產量,當油罐內原油儲量達到設計要求時,將原油卸至罐車內拉至五聯處理外輸。其井口工藝見圖4。

圖4 電熱儲罐儲存生產井口示意圖

自 2011年 1月,敖包塔油田對茂 72 區塊 55口電熱集油井,實施轉套管提撈采油方式。截止目前,已經實施提撈采油轉換44口,同時采用電熱儲罐儲存生產9口井。

適應性及存在問題:一是由于提撈采油技術自身的特殊性和規律性決定,確定最佳的提撈周期對提高油田的經濟效益有非常重要的作用;二是提撈采油工程車、拉油罐車易受天氣、路況、油質、含蠟量等影響工作效率;三是拉油罐車雖然安裝了蒸汽穿堂管,但在冬季卸油速度依然較慢;四是通井技術、封井技術、雜物打撈技術、提撈泵膠筒等技術仍需改進和提升。

4 效益對比評價

4.1新型機械采油與抽油機采油效益對比

新型機械采油設備具有節約場地投資、節約操作人員數量、降低運行動力設備功率,減少電量消耗的優勢。從目前數據來看,一機雙采井和智能提撈井試驗應用時間短,效益率低,故障率高,各項數據在不斷改進和完善中;往復泵采油工藝,從2006年試驗應用至今已經 6年時間,具有運行時間長,試驗數據完善,現場效果較好的優勢。

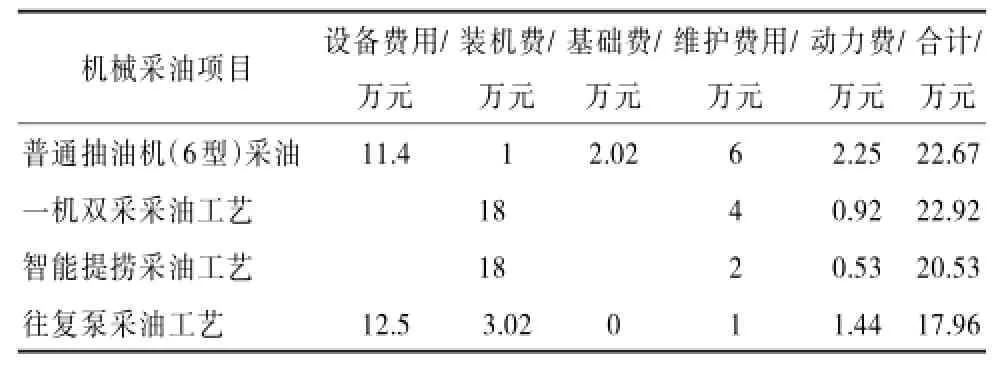

通過與普通6型抽油機投入成本對比,3種新型機械采油方式,具有不同的投入和維護費用,但后期維護及動力費用較低,見表2。

其中往復泵采油工藝投入和維護成本低于抽油機成本 4.71 萬元,具有較好的應用效果;一機雙采采油工藝在先期投入中費用高于抽油機費用,但其維護費用和動力費用低于抽油機費用,在長期應用中,有較好的回報率;智能提撈采油工藝在節約電力消耗上,效果最為明顯,發生費用也是最低,但由于外圍油田油層物性差,含蠟高,導致提撈時運行阻力增大,電器設備高負荷運行,易發生故障。對電器設備應進行改進,同時建議增加電熱油管等輔助設備,減少含蠟及油稠的影響。

表2 抽油機采油投入成本與新型機械采油投入及維護成本對比

4.2提撈采油與抽油機采油效益對比

實施提撈采油后,統計茂 72區塊 3月和 4月共計 撈 油 133.5t, 成 本 3.738 萬 元 (廠 撈 油 280 元 /t)。在不考慮注水以及道路、站庫建設投資、提撈管柱作業等與采油無關直接費用前提下,把提撈采油同抽油機采油費用進行對比,見表3。

表3 抽油機采油與提撈采油噸油成本對比

從表中可以看出產油量在 1t以及 1t以下時,電熱工藝流程抽油機采油噸油成本增加較大,在1.5t及以上時提撈采油噸油成本高出抽油機采油。

5 結論及認識

1)油田地面機采舉升技術的優劣和管理水平的高低,對企業能耗、經營操作成本等影響很大。傳統的抽油機采油已經不適合油田的發展需要,新技術、新工藝逐漸得到試驗和應用。

2)油田在用新技術、新工藝由于其自身技術的不完善,存在一定的弊端,但通過試驗和應用的深入,配套技術將逐漸發展和成型。

3)在新技術和新工藝的應用和試驗上,應根據開發地域的地理特征、原油性質、地域經濟成本、舉升經濟界限等綜合考慮,可實現節能型抽油機、新型舉升技術、提撈采油等多方式并存的局面,以獲得企業最佳經濟效益。

10.3969/j.issn.2095-1493.2013.007.010

2013-04-07)

宋麗新,2009年畢業于東北石油大學(石油工程專業),從事油田機采管理,E-mail:544303320@qq.com,地址:黑龍江省大慶油田有限責任公司第七采油廠敖包塔作業區地質隊,163517。