Φ16 mm螺紋鋼筋三切分的工藝設計與開發

劉曉歐,胡長明,喻素容

(川威鋼鐵集團有限公司,四川 內江 642469)

1 引言

近年來,用切分軋制工藝生產 Φ10~Φ22 mm螺紋鋼筋在我國鋼鐵企業普遍受到重視,并視為提高小規格鋼筋產量的最佳手段。2011年上半年前,我廠螺紋鋼切分生產已系列化,Φ12 mm、Φ14 mm螺紋鋼已采用三切分技術進行生產,Φ16 mm、Φ18 mm、Φ20 mm、Φ22 mm螺紋鋼已采用二切分技術進行生產。對較大幅度提升棒材車間產量,使棒材車間具備110萬噸以上生產能力起到了重要作用。但Φ16 mm螺紋鋼采用二切分工藝進行生產,2010年Φ16×2切分平均小時產量僅為150.85 t/h,小時產量相對較低,為進一步提升棒材車間產量,決定對Φ16 mm螺紋鋼采用三切分軋制技術進行生產。2011年9月1日,自主設計研發的Φ16 mm螺紋鋼三切分工藝,首次進行了小批量試生產,成品中間一線出現折疊質量問題。針對首次試生產過程中存在的成品折疊質量問題,通過不斷進行工藝改進,于2011年11月17日再次進行試生產時獲得開發成功,成品折疊質量問題完全得到解決。當即由試生產轉入批量生產,目前最高班產達到了1390.83 t,最高日產達到了 3885.07 t,平均小時產量達到了180.29 t/h,達到了目標要求。

2 主要工藝及設備概況

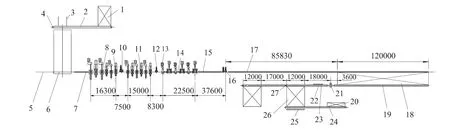

川威棒線材廠棒材車間是自行設計,于2005年12月投產的全國產化棒材連軋生產線,設計能力為60萬噸 /a,2010年實際產量達到112.36萬噸。該生產線共有18架軋機,軋機組成為 Ф550×3+Ф450×3+Ф380×6+Ф320 ×6,呈平、立交替布置(K1、K3、K5為平-立可轉換軋機),每個軋機均由單個直流電機傳動。坯料現采用158 mm×158 mm×9 m連鑄坯,加熱爐為端進側出蓄熱式推鋼加熱爐,加熱能力為150 t/h(冷坯),冷床面積為120 m×9 m,冷剪機為650 t固定剪。產品初期規格設計為Φ12~Φ4mm螺紋鋼筋,Φ14~Φ40 mm圓鋼,其中 Φ12~Φ16 mm螺紋鋼筋采用二線切分軋制工藝進行生產,其余各規格采用單線生產,精軋機組最高軋制速度為18m/s。車間工藝平面布置見圖1。

圖1 棒材連軋車間工藝平面布置示意圖

3 三線切分生產工藝設計

3.1 總體思路

Φ16 mm螺紋鋼三切分生產能否成功關鍵在于對精軋區孔型系統、導衛的選擇及設計。在分析總結Φ12 mm、Φ14 mm螺紋鋼三切分孔型系統、導衛設計及生產實踐的基礎上,本著完全依靠自行設計、自行開發的原則,從利于生產的順行和導衛的共用性出發,孔型系統和導衛仍然采用與軋制Φ12 mm、Φ14 mm螺紋鋼三切分相同的孔型系統和導衛總成。即孔型系統K7~K3采用圓-平輥-扁箱-預切-切分孔型,粗中軋孔型不變,即K7以后為無孔軋制,K7為圓孔,成品孔和成品前孔與雙線軋制相同,導衛總成不變,只改進部分插件。

3.2 孔型設計

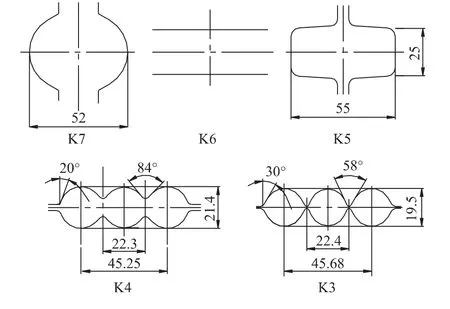

K3~K7道次孔型見圖2。

(1)K7選擇圓孔型,根據面積推算,孔高設計尺寸H=52 mm。

(2)根據經驗,K6設計為平孔,K6的輥縫設計值取S=23.5 mm。

(3)K5為扁方孔型,根據Φ12 mm、Φ14 mm螺紋鋼三切分生產經驗及有利于料型控制的原則,孔高設計為55 mm,槽底寬設計為25 mm,側壁斜度設計為0.122,圓角設計為R=4.5 mm。

(4)K4為預切分孔型,其目的是減小切分孔型的不均勻性,使切分楔完成對扁方軋件的壓下定位,并精確分配軋件的斷面積,盡可能減輕切分孔型的負擔,從而提高切分的穩定性和均勻性。根據Φ12 mm、Φ14 mm螺紋鋼三切分生產經驗,此道次延伸系數最佳范圍在1.25~1.32之間,在設計時,考慮穩定性等原因,中間一線面積比兩側略大,一般在2%~3%之間。設計要滿足切分楔完成壓下定位,必須壓下一定的深度,切分楔處的壓下系數1/η切 >2,槽底的壓下系數1/η底>1。切分楔的形狀和尺寸要合理,且耐磨損,頂部有R>2 mm的圓角過渡。預切分楔角度一般設計為75°~85°,設計取預切分楔角度為84°。

圖2 Φ16 mm×3切分K3~K7孔型示意圖

(5)K3為切分孔型,其作用是切分楔繼續對預切分軋件的中部進行壓下,軋出與孔型形狀相同的軋件,使連接帶的厚度符合將3個并聯軋件撕開的需要。根據生產經驗,此道次延伸系數最佳范圍在1.10~1.25之間。其設計要點是切分楔角度、孔型中間連接帶的寬帶和厚度應設計合理。切分楔角度過大會撕不凈或撕不開,過小會形成對切分輪的夾持力過大,加大切分輪的負擔,一般在50°~60°左右,切分楔角度設計為 58°。孔型中間連接帶的寬帶過寬,軋件撕開后毛刺長,易產生成品折疊,過窄,切分楔磨損快,換槽頻繁。孔型中間連接帶的寬帶過厚,切分輪負荷大,消耗量大,過薄,換槽頻繁。根據經驗,切分帶的厚度一般控制在0.8~1.0 mm左右,為保證尖部不被碰壞,切分楔子尖部應適當低于輥面。切分楔尖的設計要滿足楔子頭部耐磨損、沖擊,防止破損,尖部圓角要有R>0.7 mm的圓滑過渡,取R=1.1 mm。

3.3 關鍵道次導衛設計

三切分導衛的設計關鍵在于很好地設計切分輪,尤其應注意切分輪的楔尖角度和楔尖間距:首先,因為楔尖角度太大會增加兩側兩根料切分時的外分力,從而加劇它們走曲線的程度,增加堆鋼的機率;楔尖的角度太小的話,則會導致軋件撕不開或出現出口衛板嚴重“粘鋼”的現象,從而導致堆鋼的產生,因而合適的切分輪角度異常重要;其次,在生產實踐中我們還發現,切分輪兩楔尖間距應與切分孔型匹配合理,否則定會導致成品折疊,從而影響到成品的質量。

切分導衛的后半部分通常稱為分料盒,設計是否合理是關系到生產能否正常進行的重要因素之一。因此在設計分料盒時,應注意盡可能使切分后的三根紅鋼在其中運行流暢,減少紅鋼走曲線的程度和運行中的各種阻力,以避免頻繁堆鋼。

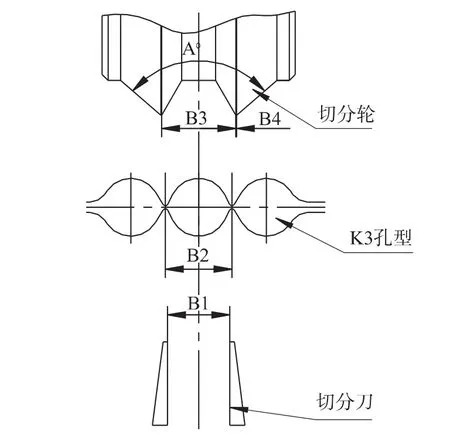

三切分的切分輪工作原理是采用圖3中切分輪構成角度(外角)A的兩斜面對K3孔兩側軋件產生水平分力,撕開三支并聯軋件,實現三切分。切分出口導衛設計中的關鍵尺寸如圖3所示,現分述如下:

第一,必須合理設計切分輪構成角度(外角)A,寬度(B3+2B4),保證三支并聯軋件在足夠的水平分力下實現“切分”。其中A一般在90°~100°范圍內。其中B4的作用是調整切分后兩側軋件“張角”。

第二,合理設計寬度B3,B3的設計參照K3中間孔寬B2,B3過小會導致在切分過程中切分楔壓連接帶、冒“鐵絲”或成品上表現為壓痕。

第三,根據角度 A、B2、B3、B4的尺寸確定切分刀的間距B1,必須保證正常切分過程中任何一支軋件不與切分刀接觸,以免劃傷切分刀,造成切分刀粘鋼引起堆鋼故障。

圖3 切分出口導衛切分輪、切分孔型、切分刀位置尺寸關系示意圖

4 試生產出現的問題及解決辦法

4.1 試生產出現的問題

2011年9月1日,自主設計研發的Φ16 mm螺紋鋼三切分工藝,首次進行了小批量試生產。在試生產過程中,中間一線出現成品折疊,有時是單邊折疊,有時是雙邊折疊,調整工經過多次調整料型尺寸,中間一線成品折疊質量問題仍然無法得到解決。

4.2 成品折疊質量問題產生原因分析

經現場料型尺寸檢測分析,成品折疊質量問題產生的原因是因為切分軋制后中間線軋件切分帶過寬,在經過K2軋機軋制過程中無法將切分帶有效消除,在鋼筋橫肋上出現折疊表面缺陷。造成現象的本質原因有:

(1)切分孔的切分角過大,作用在連接帶上的撕力較小,此時軋件主要靠軋輥壓下切分,因而切口不凈或切不開,鋼筋橫肋上出現貌似折疊的表面缺陷;

(2)切分角度過小,除軋輥壓下切分軋件外,壓下水平分力還對軋件產生撕開作用;

(3)切分輪楔尖角度過小,軋件受切分輪的張力作用小,撕開的速度慢,而此時軋件溫度很高,會出現切分輪拉軋件,造成金屬流向切分輪一側,形成較大而長的切分帶和嚴重毛刺。

4.3 解決辦法

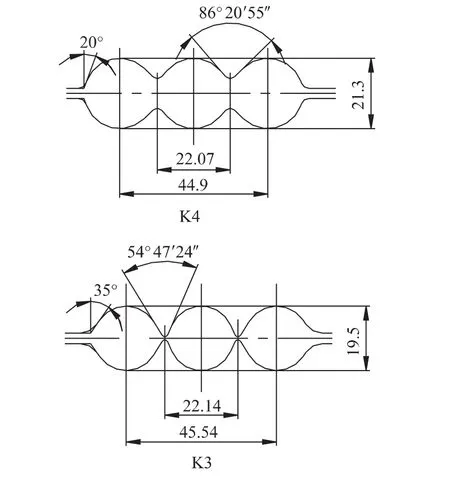

(1)對預切分、切分孔型進行優化改進

主要將預切分、切分孔連接帶的寬度適當改窄,切分孔型楔尖角度適當改小,優化后的預切分、切分孔型見圖4。

圖4 改進后的K3、K4孔型示意圖

(2)對切分輪進行改進

主要將切分輪外角由91°改為98°。

5 開發效果

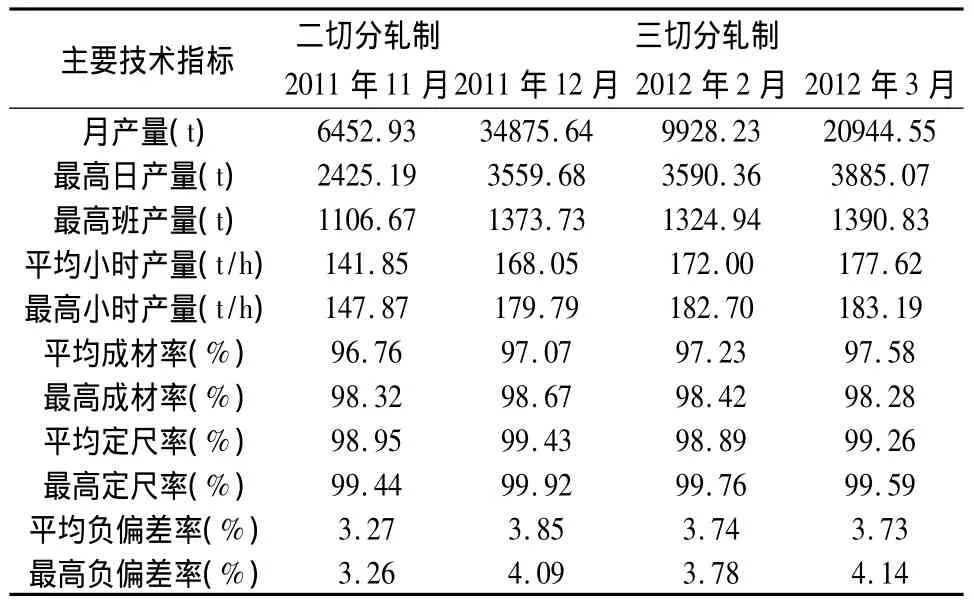

2011年11月17日,再次進行了Φ16×3切分的試生,成品折疊質量問題完全得到解決,當即由試生產轉入批量生產。目前最高班產達到了1390.83t,最高日產達到了3885.07t,平均小時產量最高達到了183.19 t/h,達到了目標要求。以下是2011年11月~2012年3月φ16mm螺紋鋼筋二切分軋制與三切分軋制生產情況比較,見表1所示。

表1 2011年11月~2012年3月φ16mm螺紋鋼筋生產情況

6 結束語

Φ16mm×3切分是繼Φ22mm×2切分自主設計開發過后的又一完全具有自主知識產權的切分開發。φ16mm螺紋鋼筋三切分的自主開發成功,較大幅度地提高了該規格的產能,與二切分軋制相比,平均小時產量提高了約27t左右,平均日產提高了600t左右,進一步降低了生產成本,這對棒線材廠均衡各規格生產、提高產量、降低成本起到了重要的作用。

[1]小型型鋼連軋生產工藝設備編寫組.小型型鋼連軋生產工藝與設備[M].北京:冶金工藝出版社,2003.

[2]趙松筠,唐文林.型鋼孔型設計[M].北京:冶金工業出版社,2000.