F級二拖一聯合循環抽凝背汽輪機的開發

0 前 言

為了滿足電廠供熱最大化的要求,上海電氣開發了國內首臺具有完全自主知識產權的抽凝背(NCB)汽輪機用于北京草橋項目。通過實現低壓缸在線解列與并列,使機組的運行方式更適應最大限度地提高供熱能力。冬季供熱工況時,供熱初期,在汽輪機最大抽汽量可滿足供熱負荷需要的情況下,汽輪機采用抽凝方式運行;在汽輪機最大抽汽量不能滿足供熱負荷需要時,采用低壓缸解列,高中壓缸背壓運行,其中壓排汽及低壓主汽全部用于加熱熱網加熱器。該汽輪機為三壓再熱、反動式、雙缸雙排汽、單軸、抽凝背聯合循環汽輪機,型號為LZC(B)266-12.5/0.4/545/540。以下從總體布置和結構特點兩方面,對該汽輪機進行介紹。

1 總體布置

1.1 雙缸五支點軸系支撐結構

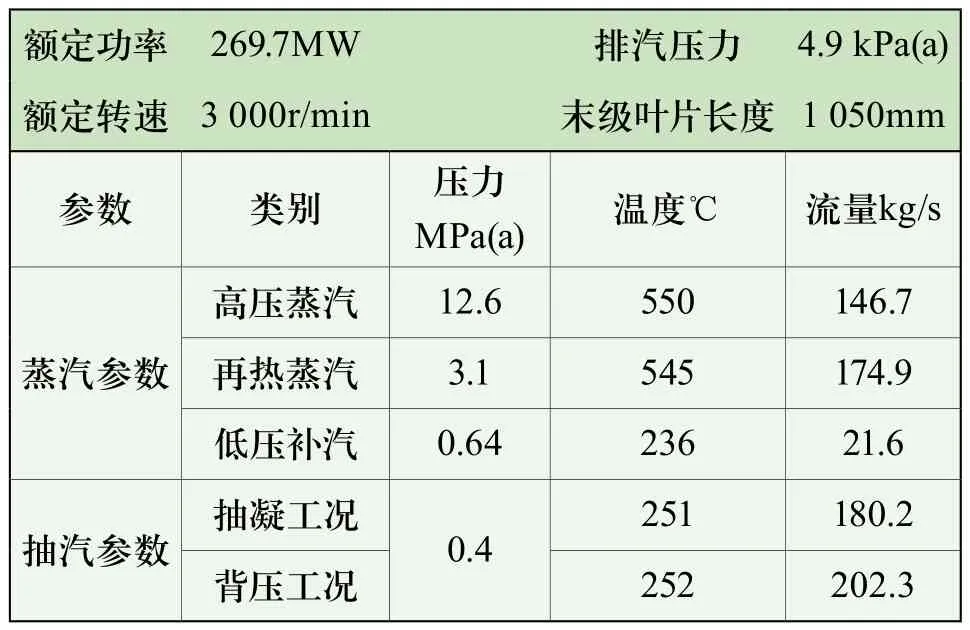

該聯合循環項目采用F級燃機“二拖一”配置,汽輪機與燃氣輪機分軸布置,其主要參數見表1。

表1 汽輪機主要技術參數

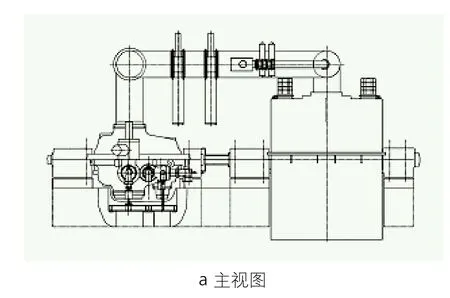

本汽輪機采用雙缸布置方案,其高中壓合缸、對流布置,低壓雙流、向下排汽。為了實現低壓轉子的在線解列與并列,高中壓缸與低壓缸之間設置自同步離合器,整體布置如圖1所示。

圖1 F級二拖一聯合循環汽輪機的布置

為了滿足上述汽輪機布置方式,通過對其軸系動力特性進行分析[1],本機組采用了一種全新的軸系支撐結構——雙缸五支點結構。如圖2所示,軸系從發電機端看向汽輪機,依次為高中壓轉子、中間軸、自同步離合器、低壓轉子。高中壓轉子前后分別設置高中壓前軸承和高中壓后軸承兩個徑向軸承;低壓轉子前后分別設置低壓前軸承和低壓后軸承兩個徑向軸承。為了保護自同步離合器,軸系中布置了中間軸,并在中間軸的自同步離合器端設置一個輕載徑向軸承,即離合器軸承,與以上四個徑向軸承一起組成五支點支撐結構。為了平衡汽機轉子軸向推力,高中壓轉子汽機端的高中壓后軸承為徑向推力聯合軸承,低壓轉子在汽機端設置獨立的低壓推力軸承。以上兩處即為本機組的兩個相對死點,其絕對死點也有兩個,分別設在所在推力軸承的軸承座處。本機組發電機出軸在高中壓轉子上。

圖2 汽輪機支撐及滑銷系統

以上諸多有別于常規機組的設置,完全不同于汽輪機軸系及整體布置的已有概念,從而解決了此類抽凝背機組的總體布置問題,其運用到的技術理念對于后續類似機組將起到參考作用。

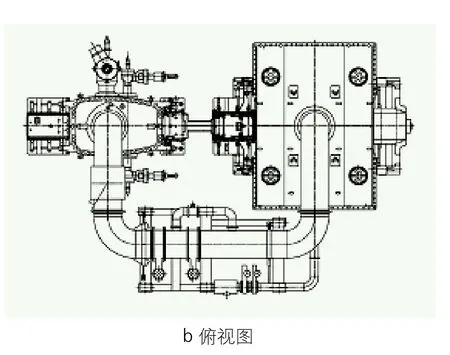

1.2 具有鎖定功能的自同步離合器

自同步離合器的主要用途是將低壓轉子的扭矩傳遞至高中壓轉子,且其傳遞力矩的方向是單向的,本機組正是通過該功能實現低壓轉子的在線解列與并列。不同于F級單軸聯合循環汽機所采用的自同步離合器,該機組所配離合器具有鎖定裝置,且同時具有高速(次)和低速(主)兩套棘輪棘爪,如圖3所示。對于單軸機組來說,由于汽機與燃機是同軸的,離合器用于連接汽機轉子與燃機—發電機轉子,只有在燃機帶一定負荷后,才會沖轉汽機,因此只需要離合器的基本功能即可[2]。而對于本機組,為了簡化汽輪機啟動方式、縮短啟動時間,高中壓模塊啟動時,總是帶著低壓模塊一起啟動,汽輪機只需要在盤車時,將高中壓轉子與低壓轉子鎖定,就可以將其視為常規機組,即允許高中壓轉子將扭矩傳遞至低壓轉子而不會發生意外解列,此功能對于機組純凝/抽凝運行的沖轉階段尤為重要。為了使離合器能夠在汽機盤車轉速附近嚙合并鎖定,除了高速(次)棘輪棘爪外,需要額外配置低速(主)棘輪棘爪(見圖3)。

圖3 具有鎖定功能的SSS離合器結構

這類離合器需要在軸承座內增設鎖定裝置油缸、油路控制電磁閥及其附屬油管路,在一定程度上會增加機組的設計難度及控制復雜程度,但它在滿足低壓缸實現在線解列與并列的前提下,很好地簡化啟動及停機方式,是目前這類抽凝背汽輪機的首選。

本款自同步離合器仍具有吸收汽輪機高中壓轉子、低壓轉子膨脹的功能。高中壓轉子、低壓轉子各有自己的死點,并向離合器方向膨脹而產生差脹,自同步離合器在結構上可以吸收這個差脹。

1.3 配汽機構——低壓缸進汽系統

本汽輪機為三壓機組,配備了三組進汽閥門:兩套主汽閥組、兩套再熱閥組和一套補汽閥組。其中,主汽與再熱閥組通過法蘭直接固定在高中壓缸上,對稱布置,其間無導汽管連接,下方都用支架支撐自身重量,以利于汽缸熱脹,見圖1。閥門直接座缸,其蒸汽壓損極小、效率高。

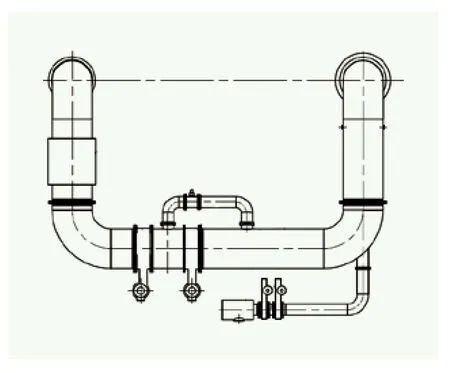

對于抽凝背機組,由于要求低壓缸可在線并列和解列,且滿足抽汽要求,中低壓聯通管與低壓補汽管路上需設置一系列閥門,組成低壓缸進汽系統。

該聯通管布置在機組的右側(高中壓缸看向低壓缸)。如圖4所示,中壓排汽通過聯通管,經過低壓主汽閥、低壓調節閥和低壓啟動調節閥,與低壓補汽混合,進入低壓缸,以上閥門均為碟閥。其中低壓補汽管路設置了補汽濾網和低壓補汽閥組。

圖4 中低壓聯通管

對于本機組,在背壓工況運行時,聯通管上的低壓主汽閥,起到隔絕低壓缸的作用,以防中排漏汽進入低壓缸,可能造成低壓缸無法在線解列的情況發生。機組作抽凝工況運行時,聯通管低壓調節閥起到調節低壓缸流量(功率)的作用。當從背壓轉為凝汽/抽凝工況時,由于聯通管低壓調節閥口徑太大,缺乏小流量下一定的調節精度,需要設置聯通管啟動調節閥單獨沖轉、啟動低壓汽輪機。作為抽汽機組,本機熱網抽汽設于中排處,聯通管低壓調節閥還可以在熱電聯供時起調節抽汽壓力的作用。

由于聯通管上設置了一系列閥門,自重很大,需要在機組側面設置專門的龍門式支架,使其承受聯通管以及其上各部件的重力,并允許連通管自由膨脹。

不同于以往機組,由于不需要低壓缸蒸汽冷卻流量,且存在背壓工況,以上閥門均要求零泄漏。

1.4 軸承座——四落地軸承座結構

該機組在高中壓轉子與低壓轉子之間設置了中間軸,因此汽輪機采用了四軸承座結構,高中壓缸兩端分別為前軸承座和中軸承座I,低壓缸兩端分別為中軸承座II和后軸承座。各軸承座均落地且固定于基礎上,軸承座材料為鑄鐵,其中自同步離合器布置于中軸承座II內。四個軸承座除了容納軸承及支撐轉子外,高中壓外缸和低壓內缸的前后貓爪也均支承在軸承座上并作軸向定位。這種布置方式,無需軸承座及汽缸的臺板、墊鐵結構,簡化了機組結構及現場安裝,尤其適用于高中壓模塊需要整體發運的機組。

2 結構特點

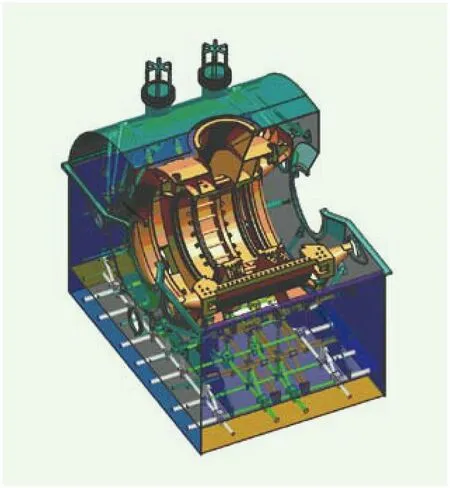

2.1 高中壓模塊——整體內缸技術

高中壓模塊采用雙層缸結構,高壓24級、無調節級,中壓14級、葉片反流布置,能適應聯合循環機組快速啟停的特點。高中壓內缸為整體結構,雖然對于加工工藝及設備要求較高,但是能有效減少汽輪機內部漏汽損失,提高機組效率。同時,采用整體內缸,高中壓外缸承受的是中壓排汽溫度、壓力,可以顯著降低外缸承受的壓差和表面溫度,從而達到降低外缸的壁厚和材料等級,圖5為高中壓模塊的結構。

圖5 高中壓模塊結構

高中壓模塊除了采用整體內缸技術外,還有以下幾個特點:

(1)無導汽管的切向進汽技術

該模塊的高壓進汽與中壓進汽,經過類似的插管結構,蒸汽切向進入內缸作功,減小了蒸汽壓損,提高了效率。進汽插管和內缸之間由L 型密封環連接。采用這種結構,能夠提供內外缸在進汽管處密封功能的同時,允許內缸在各個方向上自由膨脹移動,保證了機組的安全性。

(2)斜置靜葉技術

中壓第一級采用斜置靜葉,在保證機組效率的同時,可以最大限度地縮短高中壓轉子的跨距,提升機組競爭力。

(3)高中壓模塊可整體發運

由于采用特殊結構,轉子在運輸時與汽缸的相對位置通過專用的工具固定住,該汽輪機實現了高中壓模塊的整體發運,這項技術縮短了交貨周期,同時簡化了現場安裝,能有效減少安裝工期。

2.2 低壓模塊——內缸落地技術

低壓模塊為雙流結構,可以平衡軸向推力,并縮短末葉片的長度,采用了三層缸的設計,即外缸、內缸、持環,可以逐層降低溫度,減小溫差,提高機組效率、延長機組壽命。低壓葉片共2×6級。

對于該汽輪機來說,除了日常用于電網調峰以外,在冬季供暖時,還需要在抽、凝、背各工況之間頻繁切換,使得低壓模塊運行極不穩定。所以機組采用低壓內缸直接落地,內缸通過貓爪坐落在兩端相應的軸承座支撐臺面上。低壓內外缸無剛性連接,主體上是互相獨立的,這種結構使得低壓通流可不受背壓等因素的變化影響。內缸分為上半和下半,是焊接缸。內缸支撐在中分面,這樣,熱位移不會影響汽缸對中。圖6所示為低壓內外缸的結構。

圖6 低壓內外缸結構

低壓模塊其他特點如下:

(1)外缸坐落在凝汽器上

低壓外缸由多個部分組成,便于運輸,現場再拼焊成上下兩大部分,具有水平中分面。外缸與基礎分離,其下半通過焊接直接坐落在凝汽器上,大大降低了運轉層基礎的負荷。同時,在頂部進汽口、端部汽封及低壓內缸貓爪和縱銷處均采用波紋管連接,以吸收內外缸之間的差脹,隔離外缸變形對內缸及轉子的不利影響。

(2)液壓盤車設備

低壓轉子的尾端設置了同軸的回轉設備,采用液壓馬達驅動方式。液壓馬達通過花鍵與低壓轉子的延長軸連接,延長軸再與低壓轉子通過螺栓連接,該延長軸上同時配有低壓轉子推力盤,采用這種方式有利于簡化低壓轉子結構,方便運輸。由于采用的自同步離合器具有低速(主)棘輪棘爪結構,汽輪機在盤車時,即能實現離合器的嚙合,從而達到傳遞盤車扭矩的作用,整個機組只需一套盤車裝置即可滿足要求,方便運行。

3 小結

作為國內首臺自主研發的抽凝背汽輪機,于2013年2月7日已通過168h可靠性試運行,證明首次采用的一系列新技術是可靠的:雙缸五支點軸系支撐結構、雙死點滑銷系統、出軸在高中壓汽輪機端、具有鎖定功能的SSS離合器、獨特的中低壓聯通管結構及低壓缸進汽系統、高中壓整體內缸結構以及可順利實現此類機組“一鍵啟停”的控制系統和汽輪機輔助系統等。

聯合循環機組本身具有快速啟停、高效率、低污染等多種優勢,此項技術的增加,實現了“供熱最大化”,對于提高我國能源利用效率、降低污染具有重要意義,其市場前景廣闊,不僅能在各類聯合循環電廠推廣,同時也適用于我國廣大的燃煤電廠,尤其對于冬季供暖與高污染矛盾日益突出的我國北方,具有推廣價值。

[1]張力建,葛慶.具自同步離合器的汽輪發電機組軸系動力特性分析[J].熱力透平,2012,41(4):268-271.

[2]陳倪,董真,沈堅.HE型聯合循環汽輪機結構特點分析 [J].熱力透平,2009,38(3):153-155.