核電站控制棒驅動機構驅動桿加工工藝分析與比較

1 AP1000簡介

AP1000與CPR1000機型不同,是一種非能動型核電技術,是在成熟的壓水堆核電技術的基礎上采用非能動設計理念。非能動設計利用物理現象:重力、自然循環(蒸發、冷凝和密度差)以及氣體蓄能驅動流體流動,帶走堆芯和安全殼的熱量,不需要外部能源。

非能動設計理念已有實際應用,技術是成熟的。非能動設計理念的引入,使核電站的設計發生了根本的變化。

1.1 系統配置簡化

安全支持系統減少,安全級設備和抗震廠房大幅減少,安全等級和質保等級降低,應急動力電源和很多動力設備被取消,大宗材料需求明顯降低。

1.2 預防和緩解事故和嚴重事故的操作簡化

1.3 安全性能指標顯著提高

由于設計簡化、系統簡化、工藝布置簡化、施工量減少、工期縮短、運行和維修簡化等一系列效應,最終使AP1000在安全性能顯著提高的同時,經濟上也具有較強的競爭力。

2 控制棒驅動機構功能及其組成

2.1 控制棒驅動機構的功能

AP1000控制棒驅動機構與CPR1000控制棒驅動機構功能相似,在保持反應堆壓力邊界完整性的前提下能完成以下兩大功能:

(1)在反應堆啟動、運行和關閉時,帶動控制棒組件在堆芯行程范圍內作升降運動或將控制棒組件保持在行程的合適位置上。

(2)在事故工況下快速釋放控制棒組件,依靠重力下降使得反應堆作緊急停堆。

2.2 控制棒驅動機構的組成

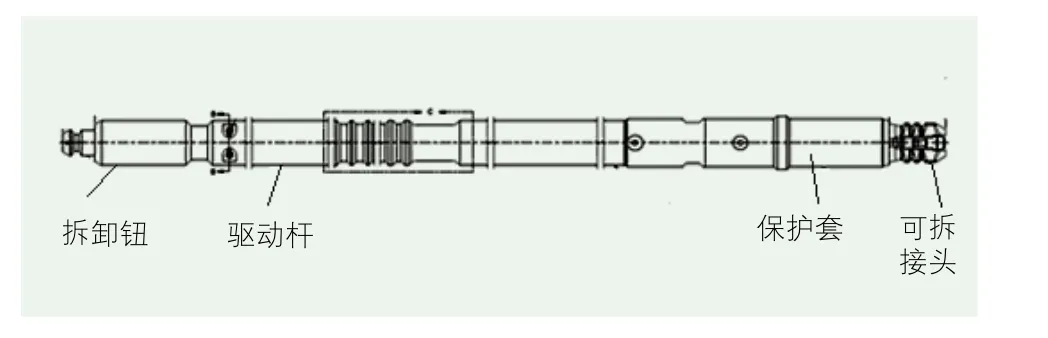

AP1000控制棒驅動機構由密封殼組件、驅動桿組件、鉤爪組件、線圈組件和系統組件構成(見圖1)。

2.2.1 驅動桿組件

驅動桿組件由可拆接頭、驅動桿和拆卸桿組件等部分組成。

下部的可拆接頭是一個對半開合帶齒槽的撓性卡爪結構,與控制棒組件頭部的連接柄齒槽相嚙合,利用其彈性從而起到連接和脫開作用。驅動桿是一個外圓表面加工有環形齒槽的空心管,通過這些環齒槽與鉤爪組件中鉤爪動作的嚙合,帶動下部連接的控制棒組件作直線步躍式的升降移動或保持不動。

2.2.2 密封殼組件

密封殼組件是支承鉤爪組件并將鉤爪組件和驅動桿組件包容在反應堆內的一個承壓部件。密封殼殼體內是一回路冷卻劑,其外為反應堆環境。此外,它還支承了磁軛線圈組件和棒位探測器部件,因此,密封殼組件又是整個驅動機構的支承部件。

2.2.3 鉤爪組件

鉤爪組件主要由兩組鉤爪組件(每組3個鉤爪)、三對電磁鐵和一個套管式支承結構組成。三對電磁鐵的吸合或彈開,通過連桿機構帶動兩組鉤爪與驅動桿齒槽的嚙合、脫開和升降動作。

2.2.4 磁軛線圈組件

磁軛線圈組件是驅動機構的動力部件,它由4個磁軛殼體內置3個工作線圈構成。3個工作線圈按棒控裝置給定的電流程序通電,使鉤爪殼體內的鉤爪組件產生感應電磁力,最終帶動各自的鉤爪作程序規定的動作。

3 驅動桿組件的工藝分析

驅動桿組件從鉤爪組件的內孔中穿過,它由驅動桿、可拆接頭等零件組成,驅動桿外表面有環槽,可與鉤爪齒嚙合(見圖2)。

驅動桿組件通過下端的可拆接頭與控制棒組件上部的連接柄相連接。通過專用的可拆接頭裝拆工具,從驅動桿上部可對可拆接頭進行裝拆操作,實現控制棒組件與驅動桿組件的連接或脫開。

圖2 AP1000驅動桿部件

3.1 驅動桿外形對比

3.1.1 AP1000驅動桿

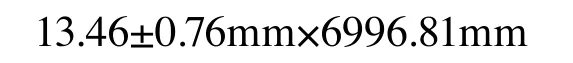

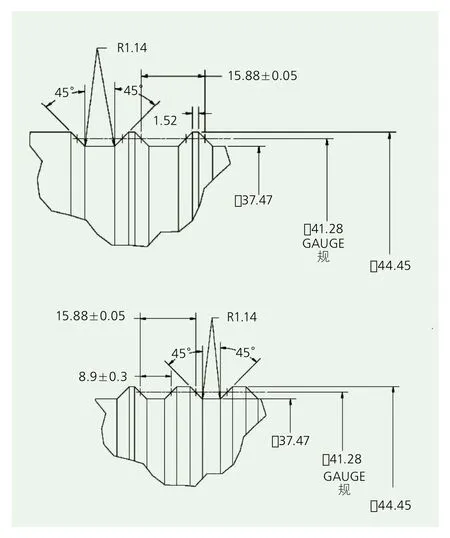

AP1000驅動桿總長6996.81mm,有9個窄齒+12個標準齒+9個窄齒+261個標準齒,總計為291齒。齒距為15.88mm。

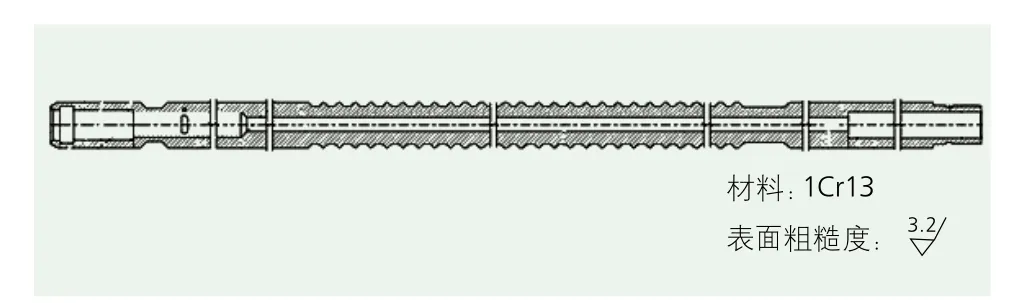

3.1.2 CPR1000驅動桿

CP1000驅動桿總長6952mm,有9個窄齒+16個標準齒+9個窄齒+227個標準齒,總計為261齒。齒距為15.875mm(見圖3)。

AP1000驅動桿采用棒材加工制造,CPR1000驅動桿采用管材加工制造,棒材形式制造的驅動桿重量略有增加,對總體安全性能略有提高,但是棒材加工深孔難度顯著增加,對工裝及制造技術也有新的要求。

圖3 驅動桿

3.2 工藝流程分析和對比

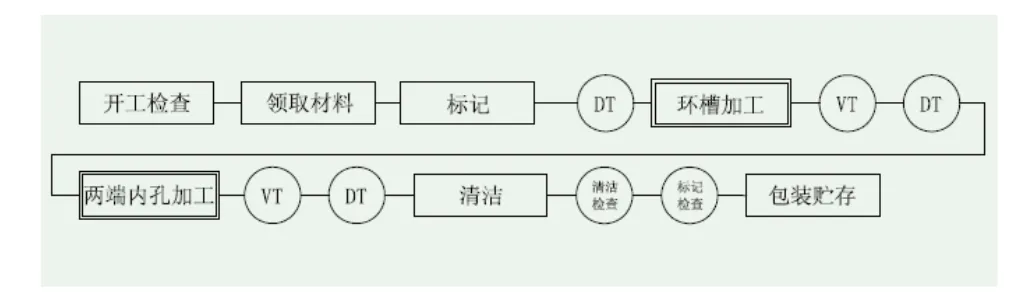

3.2.1 CPR1000驅動桿工藝流程(見圖4)。

圖4 CPR1000驅動桿工藝流程

CP1000驅動桿先進行驅動桿毛坯原材料(成型管材)檢驗,用多點檢測法檢測驅動桿外徑、內孔尺寸,并檢測直線度,滿足工藝要求后加工驅動桿環槽,加工完后進行目視(VT)和尺寸(DT)檢查,合格后對驅動桿兩端內孔和其他部位進行加工,完成后檢驗入庫。

CPR1000驅動桿管材加工控制要點:

(1)外形幾何尺寸精度的控制;

(2)表面粗糙度的控制。

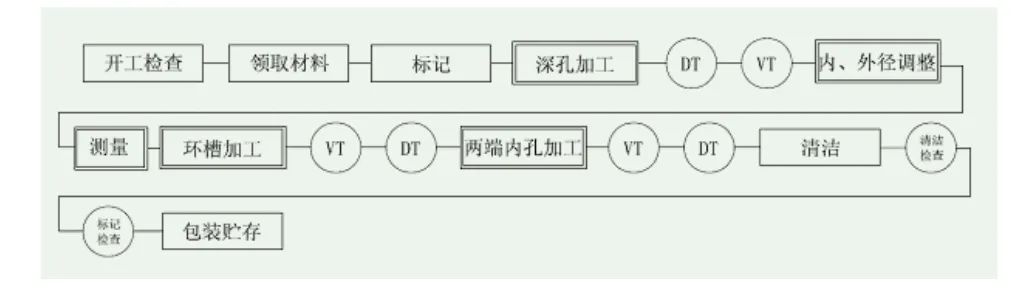

3.2.2 AP1000驅動桿工藝流程(見圖5)。

圖5 AP1000驅動桿工藝流程

AP1000驅動桿先進行棒材毛坯檢驗,用多點檢測法檢測驅動桿的直線度,然后進行驅動桿深孔加工(采取棒材兩端打孔)然后檢測驅動桿外徑、內孔同軸度,并檢驗直線度。通過內、外徑調整后加工驅動桿外徑和環槽,并進行目視檢查(VT)和尺寸檢查(DT),合格后對驅動桿兩端內孔和其他部位進行加工,完成后檢驗入庫。

AP1000驅動桿棒材加工主要控制要點:

(1)外形幾何尺寸精度的控制;

(2)內、外徑的同軸度公差控制;

(3)內孔?13.46mm的尺寸要求;

(4)表面粗糙度的控制。

3.3 工藝分析

3.3.1 深孔加工

當孔的長度L與直徑D之比大于5時,稱為深孔。AP1000驅動桿內孔尺寸為:

長徑比為1:520(L/D≈520),馬氏體不銹鋼的深孔加工比一般碳鋼加工困難得多,對驅動桿深孔加工應關注:

(1)加工小直徑深孔時,軸線易歪斜,深孔刀具細長,剛性差,強度低,在加工時容易產生偏斜和折斷;

(2)深孔加工時,要求刀具的耐磨性,使之在一次加工中滿足深孔加工要求;

(3)針對馬氏體材料,配比適合刀具的冷卻液,增加刀具耐用度,提高加工表面質量;

(4)深孔加工時的排屑通暢及其重要,要使加工過程中產生的鐵屑不會劃傷內孔,防止刀具的崩刃或者折斷。

驅動桿工藝長度約7100mm,內、外徑最大跳動1.5mm以內。為了滿足內、外徑毫米級跳動的檢測要求,采用長度不小于508mm、直徑?11.43mm的量棒能夠自由通過整個驅動桿內孔全長的檢測方法。深孔加工時,配用專用冷卻液,并使用加壓噴射冷卻,使得加工時能及時斷屑和排屑通暢,同時使用自動定位導向來滿足深孔加工的直線度要求,并配備專用驅動桿內孔加工刃具,保證了內孔的表面粗糙度及尺寸要求。

3.3.2 環槽加工

驅動桿屬于細長軸類零件,其剛度差,切削易振動,加工外圓環槽難度大,不僅要考慮到加工的表面質量,還需考慮到驅動桿本身直線度問題。如果采用通用的數控車床直接加工外圓,則會導致環槽偏心,尺寸不符合圖樣要求等問題(見圖6)。

圖6 驅動桿環槽示意

為了解決該問題,在驅動桿環槽加工中采用專用數控車床,在驅動桿上安裝5個驅動桿專用夾裝工具,加工刀具左右各300mm處增加專用的跟刀裝置,這樣保證了加工環槽時的直線度,使環槽能達到技術要求。選擇和調整切削參數,使刀具在一次7m長的切削過程中,不產生磨損或者崩刃的情況,并配置專用冷卻系統和冷卻液來進行冷卻。

3.3.3 兩端內孔加工

對于驅動桿兩端的內孔,采用專用刃具、浮動式專用鉸刀加工保證尺寸、形狀和位置公差的要求(見圖7)。

圖7 驅動桿兩端內孔示意

4 結論

(1)從以上結構和工藝分析比較中可以看出AP1000的驅動桿組件中的驅動桿用棒材加工代替CPR1000管材加工,增加了制造難度。

(2)AP1000驅動桿通過兩端打孔技術,配用專用冷卻液,并使用加壓噴射冷卻;使用自動定位導向并使用專用驅動桿內孔加工刃具;調整了切削參數解決了驅動桿深孔加工難題。

(3)使用驅動桿專用工裝和夾具解決了細長軸類零件驅動桿外形的環槽加工。

(4)采用專用刃具、浮動式專用鉸刀滿足驅動桿兩端內孔的加工要求。