基于WinCC和PLC的壓力調節系統設計

萬鑫森

(中國電子科技集團公司第三十八研究所,安徽合肥 230088)

0 引言

浮空器是一種依靠浮升氣體升空的飛行器,可以搭載各種通訊、干擾、偵察、探測、光電、通信中繼等電子設備升空到幾百~幾萬米的高度,執行不同任務。由于其滯空時間長、探測范圍大、能耗低、費用少、操作維護簡單,成為世界各國重點研究的裝備。圖1所示為各國浮空器示意。

圖1 世界各國浮空器

浮空器在執行任務時必須達到一定的高度,并且不斷調整,隨著高度的變化,環境溫度、壓力隨之變化,浮空器內外壓差也會相應的迅速變化。如果這種壓差不能得到有效即時的調節控制,當內部氣體壓力過大時,很容易導致囊體破裂;而當溫度或者高度下降時,浮力氣體壓縮,內外壓差不夠,整個氣囊無法保形,導致囊體剛度變化,因此,浮空器一般都需要安裝壓力調節系統,以調節浮空器的內外壓差,使其在不同環境、不同高度下保持在恒定的范圍內,并使得軟式氣囊具有一定外形和強度。

本文將基于WinCC 和PLC,研究一種壓力自動調節系統,具有實時監控,參數設置,在線趨勢顯示,數據記錄和存儲、狀態報警等功能,以實現浮空器壓力自動調節。

1 系統設計

浮空器一般包括主氣囊、副氣囊、尾翼和整流罩等多個氣室。主氣囊內部充滿浮力氣體,副氣囊在主氣囊內部,用于調節內部壓力;尾翼在主氣囊尾部,用于保持浮空器的自穩定性;整流罩在副氣囊底部,用于防護電子設備。各個氣室分布如圖2所示。

圖2 浮空器各個氣室分布示意圖

壓力調節系統需要通過測量各個氣室與外界的壓差,并和設定值進行比較,適時打開進氣裝置或排氣裝置,使各個氣囊的壓差保持在恒定的范圍之內。

系統需要控制的設備包括副氣囊進氣和排氣裝置、尾翼進氣和排氣裝置、整流罩進氣和排氣裝置;主氣囊是密封的,不需要進排氣裝置。需要檢測的參數包括主氣囊壓差、副氣囊壓差、尾翼壓差、整流罩壓差以及各個進排氣裝置的工作狀態。通過判斷各個氣囊的壓差,給出相應的控制信號,若設備發生故障,導致壓力失調,將給出報警信息,提示操作人員人工干預;系統還能記錄并保存數據,以便進行囊體密封、強度特性等參數分析。

1.1 PLC程序設計

根據西門子S7-200手冊,選用CPU226以及1個EM235 模擬量模塊。選定硬件后先進行端口分配和定義。端口分配如表1所示。

PLC程序主要包括兩大塊:模擬量采集部分和控制輸出部分,此處重點就模擬量采集部分程序進行說明。

1.1.1 模擬量檢測程序

壓差值是壓力調節系統執行的基礎,因此對傳感器的精度和穩定性要求比較高。這里選用Honeywell公司的一款高精度壓力變送器,能提供動態補償,減少了由于溫度、環境、長期穩定性引起的漂移誤差。傳感器輸出是4~20 mA 的模擬信號,量程為0~150 mmH2O。而PLC的模擬量接口輸入是0~20 mA,對應的數字量為0~32 000,因此,還需經過計算和轉換,以便得出所需要的壓差參數[1]。

表1 PLC端口分配表

設Y為實際需要的壓差參數,X為PLC經過模數轉換得到的數字量,則Y 與X 之間存在如下關系:

為簡化編程,首先設計一個模擬量采集子程序;其次,對子程序進行調用,得出壓差值;最后在主程序中引用壓差值進行壓力控制。

子程序的輸入、輸出及相關中間變量如表2所示。

表2 子程序變量定義

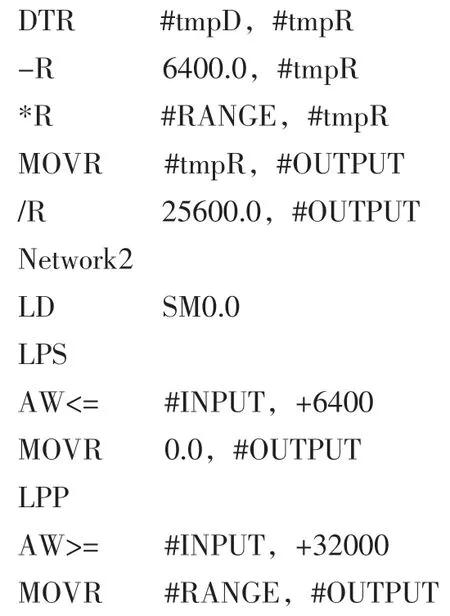

根據公式(1)以及表2的變量定義,模擬量采集子程序示意如下。

該子程序有 INPUT、RANGE 和OUTPUT三個對外接口,分別表示輸入、量程和輸出。在調用該子程序時,只要將輸入和量程對應,就可以得出所需的壓差值。

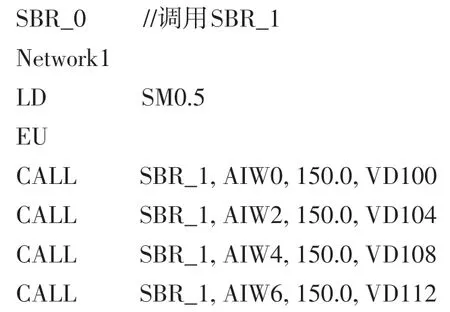

子程序完成后,需要進行調用,即可完成參數采集。

最后在主程序(Main)中調用SBR_0 運行即可。

1.1.2 控制和報警程序

采集到各個氣囊的壓差后,即可對壓力值進行比較和控制。每個氣囊都有一個安全工作的壓力范圍,壓力超出最大設定值就控制排氣裝置釋放空氣,低于相應的值關閉;反之當壓力低于最小設定值就控制進氣裝置充氣,到達設定值停止;程序還設定了各個氣囊欠壓和過壓報警點,通過比較進行報警。軟件控制流程圖見圖3。

PLC程序完成后需要和上位機WinCC 軟件進行通信。

1.2 WinCC的通信與組態

WinCC 是在生產和過程自動化中解決可視化和控制任務的工業技術中性系統。它提供了適用于工業的圖形顯示、消息、歸檔以及報表的功能模板。高性能的過程耦合、快速的畫面更新,以及可靠的數據使其具有高度的實用性[2]。

圖3 軟件流程圖

1.2.1 利用OPC與PLC建立連接

由于西門子S7-200 系列PLC的推出時間比WinCC 要晚,因此WinCC 中沒有集成該PLC的PPI 協議,不能直接監控。這里采用OPC 服務器的方式,可以方便的建立通信。

OPC(OLE for process control)即用于過程控制領域中的對象鏈接與嵌入(object linking and embedding,OLE)。它是由OPC 基金會制定的一套基于COM/DCOM技術,采用客戶/服務器模型制定的一種工業控制領域的開放式標準[3-4]。

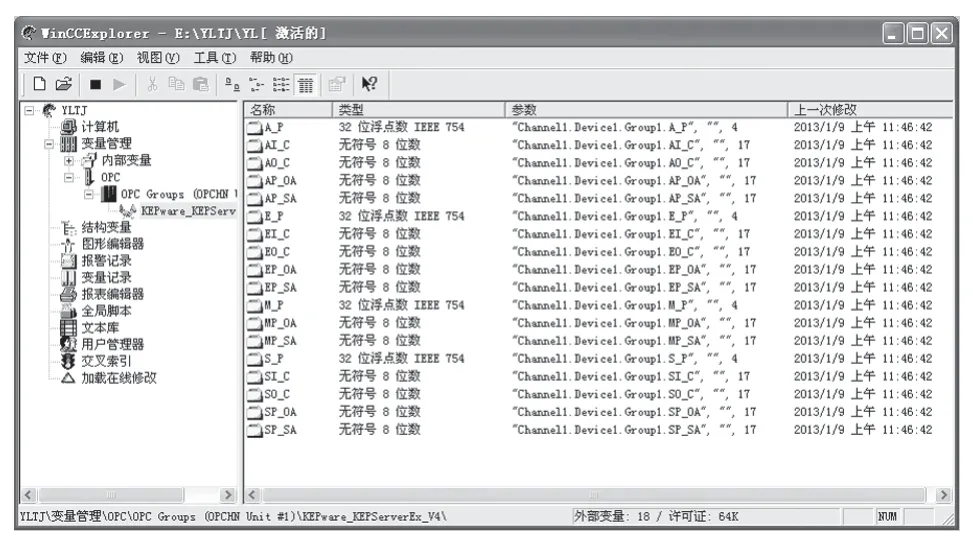

首先在OPC 服務器中與PLC變量建立連接。這里采用開普的KEPServerEx 作為OPC 服務器,雙擊打開“KEPServerEx”應用程序,首先添加通信通道,名稱默認為“Channel1”,設備選擇“Siemens S7-200”,通信端口是“COM1”,參數系統默認。然后添加設備,名稱默認是“Device1”,模式為“S7-200”,在“Device1”下添加組“Group1”,在“Group1”下增加變量。需要設置的變量參數包括“Name”、“Address”、“Description”、“Date Type”和“Scan”等。添加完參數后保存一個名為“YLTJ”的OPF文件,如圖4所示。

1.2.2 WinCC與OPC的連接

圖4 PLC與OPC服務器的變量連接

在WinCC 變量管理器中添加一個新的驅動程序,新的驅動程序選擇OPC.CHN,在OPC GROUP 中選擇“系統參數”,在跳出的“OPC 條目管理器”窗口中選擇“\<LOCAL>”下面的“KEPware.KEPS- erverEX.V4”,點擊“瀏覽服務器”,將剛才在OPC 服務器中定義的變量添加到WinCC外部變量中,如圖5所示。

圖5 WinCC與OPC變量連接示意圖

1.2.3 WinCC組態

為說明WinCC 的組態過程,本小節以添加一個壓力在線趨勢顯示為例,進行操作。

打開WinCC 資源管理下的“變量記錄”,在“歸檔”下選擇歸檔向導,將需要歸檔的變量添加到“過程值歸檔”中,設置歸檔周期等參數。

打開WinCC 資源管理下的“圖形編輯器”,新建一個名稱為“ONLINE”的Pdl 文件,雙擊打開后,將控件目錄下的“WinCC Online Trend Control”控件添加到圖形中,調整到合適的大小。雙擊控件,在“曲線”窗口下添加4 個趨勢,名稱分別為“主氣囊壓差”、“副氣囊壓差”、“尾翼壓差”、“整流罩壓差”,在選擇“歸檔/變量”中,將相應的變量和名稱進行對應。在“常規”窗口下勾選“公共X 軸”,在“數值軸”窗口下設置“標簽”、“粗略定標”、“精細定標”、“范圍選擇”等參數,使得趨勢圖便于觀察,設置好以后保存并關閉圖形編輯器。

在WinCC 資源管理器下,右鍵打開計算機屬性,在“啟動”窗口下勾選“變量記錄運行系統”、“圖形運行系統”、“用戶歸檔”后,就可以運行WinCC對趨勢圖進行測試了。

2 測試與運行

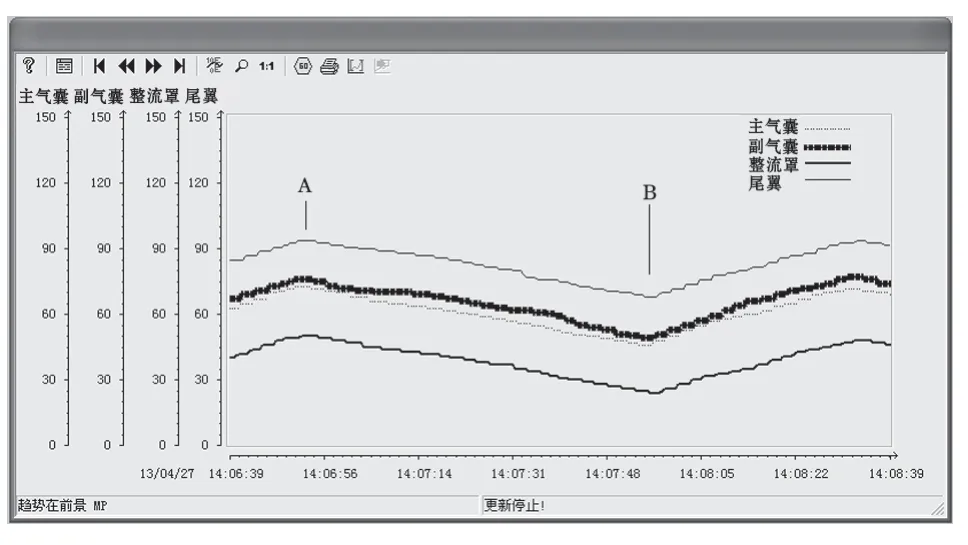

經調試,該套裝置在地面進行了模擬試驗。結果表明,系統能準確地監控各個氣囊的壓力狀態,顯示最近2 分鐘內各個氣囊壓力狀態變化過程,并對氣囊壓力進行自主控制。圖6所示為壓力曲線測試示意圖。以尾翼為例,當壓力達到設定的壓力值時(圖6中A點),系統停止充氣;隨著不斷漏氣,壓力逐漸降低,當壓力值達到設定的值時(圖6中B點),系統自動打開充氣裝置充氣。

圖6 壓力曲線示意圖

3 結束語

本文基于WinCC 和PLC,設計了一種浮空器壓力調節系統。對參數采集編程、WinCC 組態等進行了詳細說明,最后通過模擬測試,驗證了該系統,為浮空器壓力調節設計提供了參考。

[1]朱文杰.S7-200 PLC編程設計與案例分析[M].北京:機械工業出版社,2008.

[2]蘇昆哲,何華.深入淺出西門子WinCC V6:第2 版[M].北京:北京航空航天大學出版社,2005.

[3]周亞軍,曾洋,俞武嘉.OPC 技術在PLC虛擬仿真實驗 軟 件 中 的 應 用[J].機 電 工 程,2011(4):468-471.

[4]楊傳穎,李赫.OPC 技術發展綜述[J].儀器儀表用戶,2012(4):6-7.