2205DSS焊接結構在酸性環境下腐蝕速率研究

王智祥,張 瑤,張繼祥

(1.重慶交通大學船舶工程中心,重慶 400074;2.重慶交通大學機電與汽車工程學院,重慶 400074)

2205DSS焊接結構在酸性環境下腐蝕速率研究

王智祥1,張 瑤2,張繼祥2

(1.重慶交通大學船舶工程中心,重慶 400074;2.重慶交通大學機電與汽車工程學院,重慶 400074)

試驗研究了2205DSS焊接結構的母材區、融合區、熱影響區分別在草酸、硝酸和鹽酸溶液中的腐蝕速率。研究發現:該結構在草酸和沸騰的硝酸溶液中有較好的耐腐蝕能力,而在鹽酸溶液中較差;熔合區腐蝕速率最快,母材區次之;在鹽酸溶液中腐蝕速率隨著溫度的升高而加快,隨著鹽酸溶液濃度的增加先增加后降低,隨著腐蝕時間的進行而降低。建立了腐蝕速率與鹽酸溶液的溫度、濃度、腐蝕時間之間的數學模型,該模型能快速計算該焊接結構在鹽酸溶液中的腐蝕速率。

2205雙相不銹鋼焊接處;酸性腐蝕環境;腐蝕速率

2205 DSS是由大約各占50%的奧氏體和鐵素體組成的,具有良好的力學和耐腐蝕性能。很多學者對其進行的試驗研究表明,與奧氏體不銹鋼相比,它的強度更高,耐晶間腐蝕和耐氯化物應力腐蝕性更強[1-3]。然而材料在工程運用中大量使用焊接工藝,焊接后的焊接結構與母材相比,奧氏體相和鐵素體相的比例發生改變從而導致焊接結構的力學性能和耐腐蝕性能都發生了一定的變化[4-7]。

在2007年,川東船廠在國內首次使用國產2205雙相不銹鋼制造化學藥品船,該船制造過程中大量用到焊接工藝,在最近檢查發現焊接處有明顯腐蝕痕跡,并且裝酸性溶液的化學船被腐蝕的情況比裝堿性藥品的化學船嚴重得多。而國內對國產2205DSS焊接結構在酸性環境中的耐腐蝕沒有單獨研究,筆者根據GB/T 4334—2008《金屬和合金不銹鋼晶間腐蝕實驗方法》,用草酸、硝酸、鹽酸對2205DSS焊接結構進行腐蝕試驗,旨在研究焊接處在惡劣的酸性環境下的耐腐蝕能力。

1 焊接工藝及試驗前處理

1.1 試驗材料

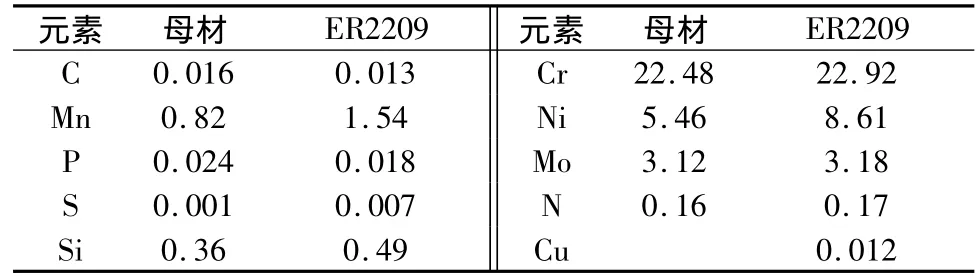

試驗采用川東造船廠特種船舶用2205雙相不銹鋼,焊絲選用ER 2209,兩者的化學成分見表1。

表1 2205雙相不銹鋼和ER 2209焊絲的化學成分Table 1 Main chemical compositions of 2205 duplex stainless steel&ER 2209 wire /%

1.2 焊接工藝

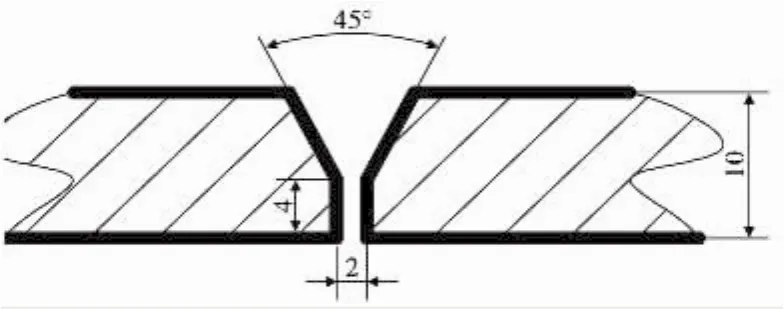

將2205雙相不銹鋼板加工成200 mm×100 mm×10 mm的試樣,焊接前焊接坡口如圖1。焊接時采用川東船廠焊接試驗室的NB-500 IG-BT型氣體保護焊機對母材進行多層平焊。層間溫度T控制在150~250℃范圍內,焊接速度v控制在10~12 m/min范圍內,焊接電流I控制在125~135 A范圍內,電壓U控制在24.5~25 V范圍內。

圖1 V型破口試驗Fig.1 Test on V-Shaped weld groove

2 試驗

2.1 草酸試驗

2.1.1 試驗方法

按照GB/T 4334.1—2008《不銹鋼10%草酸浸蝕實驗方法》進行草酸試驗。試驗后,用試件的金相圖與標準試驗結論圖對比,研究試件是否發生晶間腐蝕。

2.1.2 試驗結果及分析

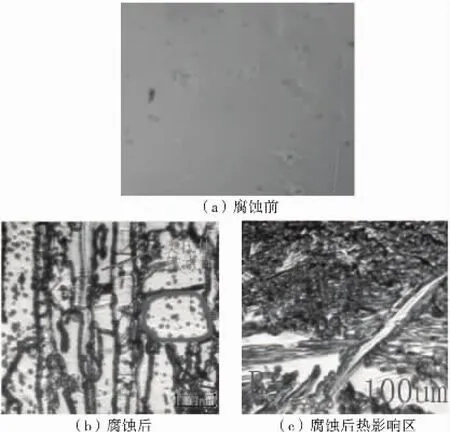

顯微鏡下試件腐蝕前后金相如圖2。對比母材腐蝕前后如圖2中的(a)和(b)狀態,可以清晰看到圖2(b)中標示的白色部分為奧氏體,黑色部分為鐵素體并且在奧氏體表面有很多被腐蝕的深孔,對比國家標準[8]證實2205雙相不銹鋼發生晶間腐蝕。圖2(c)為熱影響區,可以看到奧氏體相和鐵素體相分布均勻,其表面看不到腐蝕留下的孔洞。

圖2 草酸試驗結果Fig.2 Oxalic acid test results

2.2 65%硝酸沸騰試驗

2.2.1 試驗方法

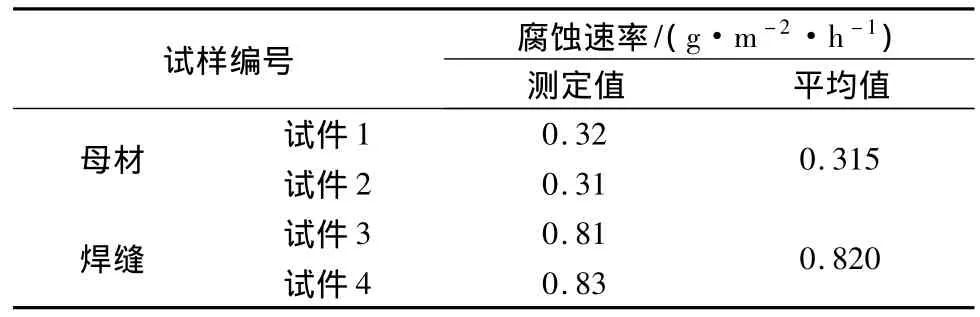

1)根據 GB/T 4334.3—2008《不銹鋼65%硝酸腐蝕實驗方法》選擇母材和焊縫各2塊。試件1和試件2為母材,試件3和試件4為焊縫。

2)用分析天平稱出4塊材料的質量W1,用千分尺測出其尺寸并計算出腐蝕面積S。

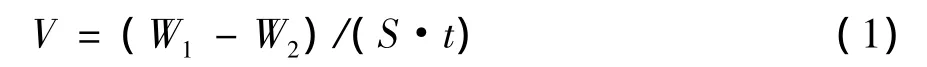

3)分別放入4個裝有400 mL濃度為65%硝酸的錐形圓底燒瓶中,放入水域箱中加熱并保持沸騰,保溫48 h。稱其質量W2,按式(1)計算腐蝕速率:

式中:V為腐蝕速率,g/(mm2·h);W1為試驗前式樣重量,g;W2為試驗后試樣重量,g;S為試樣腐蝕面積,mm2;t為腐蝕時間,h。

4)每隔12 h測量1次試件質量以及表面硬度,并且用顯微鏡觀察試樣表面顯微組織。

2.2.2 試驗結果及分析

試驗完成后,將所測數據帶入式(1)計算腐蝕速率結果見表2。

表2 腐蝕速率計算結果Table 2 Calculation results of corrosion rate

從表2可知母材和焊接處的腐蝕速率分別為0.315,0.820 g/(m2·h1)。在 65%沸騰的硝酸溶液中,腐蝕率不大于0.6 g/(m2·h1)的材料可以用來裝硝酸溶液[6],因此,母材能達到要求,而焊接處達不到要求。所以,船廠制造用來裝硝酸溶液的化學船,焊接部位必須每間隔一段時間進行一次檢測,防止因焊接腐蝕失效而引起的災難。

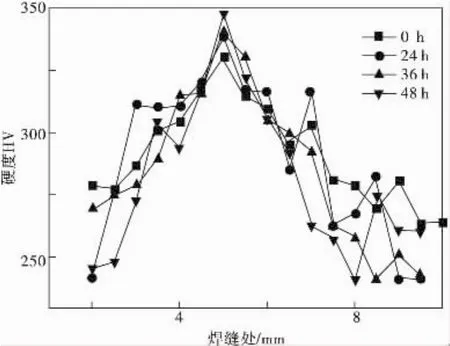

圖3為2205DSS焊接結構在沸騰的硝酸溶液中腐蝕后表面硬度變化情況。

圖3 腐蝕后硬度變化Fig.3 Hardness change after corrosion

從圖3中可以看出焊縫的融合區硬度變高,而熱影響區變低。這是由于加工硬化和電化學腐蝕使Cr元素富集到焊縫從而引起焊縫處硬度增加,同時熱影響區熱處理后奧氏體相和鐵素體相分布不均勻,腐蝕影響了其表面硬度。熱影響區由于熱處理使Cr原子與C原子結合生成了CrC,從而導致表面硬度降低[9-10]。

2.3 鹽酸腐蝕試驗

2.3.1 試驗方法

1)在上述標準焊接材料的熔合區、熱影響區及母材中,各取12個10 mm×10 mm×10 mm的立方體,并將腐蝕表面以外的面用環氧樹脂密封好。測量出腐蝕面的表面積S和重量W1待用。

2)取36根試管、4個恒溫箱,每個恒溫箱中裝入9根試管,試管中分別裝入10%,20%,30%鹽酸并編號。

3)試驗時間為72 h,每隔24 h檢測一次。通過對比腐蝕前后質量變化,按式(1)計算出腐蝕速率。

4)根據試劑濃度、腐蝕時間和溫度,建立新的腐蝕速率數學模型。

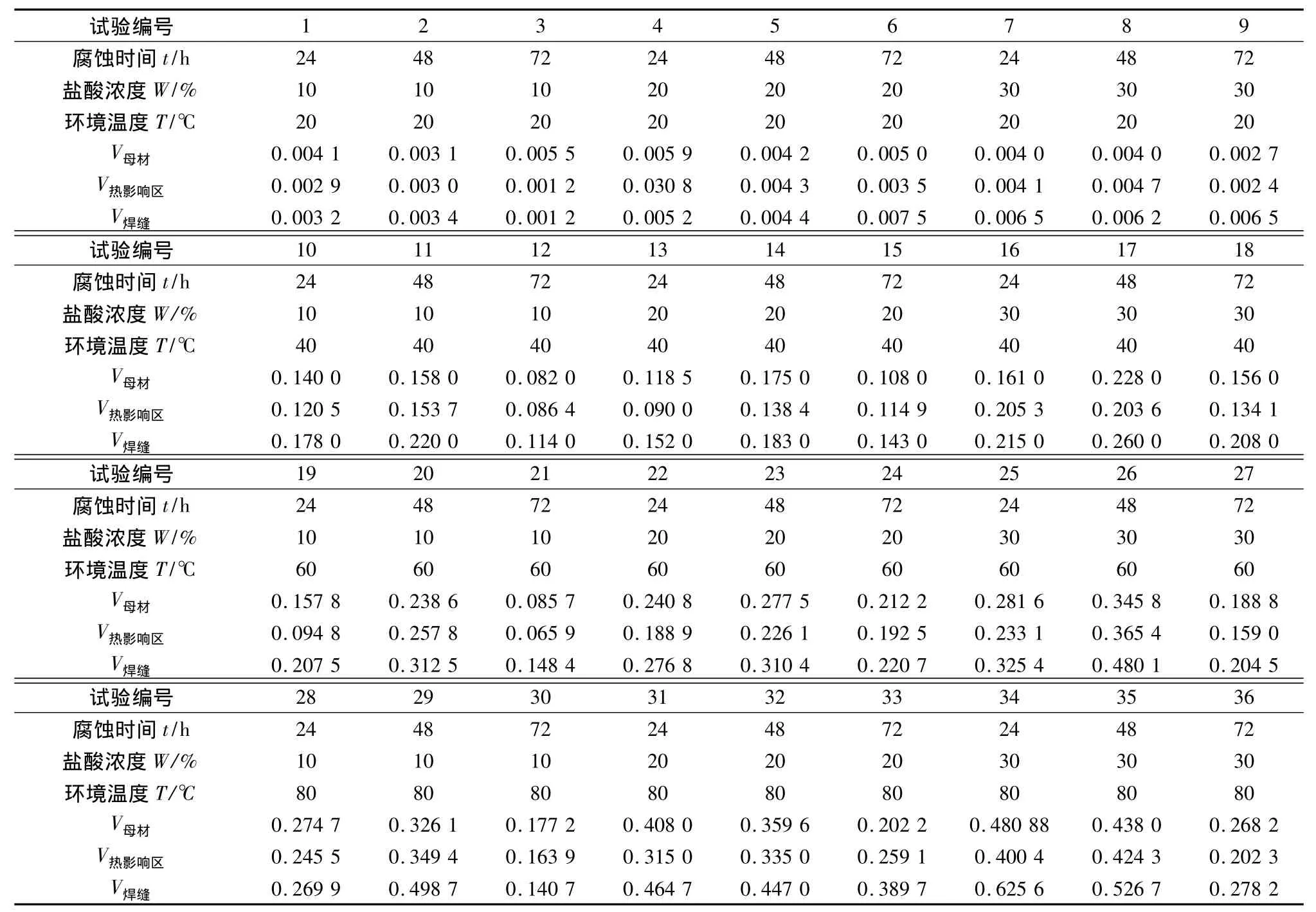

2.3.2 鹽酸中腐蝕試驗結果

每隔24 h測一次試件質量W2,根據試驗前測得的試驗數據帶入式(1)。分別計算出母材、熱影區、焊縫在不同溫度、不同濃度、不同時間下材料的腐蝕速率。計算結果見表3。

表3 材料各區在不同環境的鹽酸中的腐蝕速率Table 3 Corrosion rate of different districts of weld structures in different environment /(mg·mm-2·h-1)

3 腐蝕速率的數學模型及分析

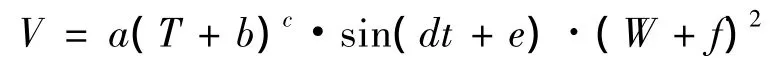

根據表3,母材、焊縫、熱影響區的腐蝕速率變化趨勢是一致的。這說明腐蝕速率V與溫度T、腐蝕時間t以及鹽酸濃度W存在某種數學關系,經研究發現腐蝕速率V與溫度T成指數關系,腐蝕速率V與腐蝕時間t成周期變化,腐蝕速率V與鹽酸濃度w成二次關系。運用ORIGIN軟件對表3數據進行非線性數學模型模擬,采用單參數變化的方法,確定該參數與腐蝕速率之間的最佳擬合模型:

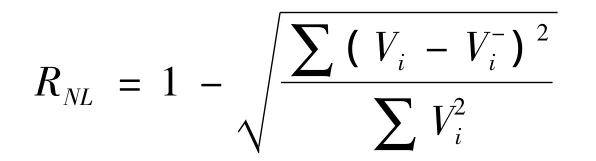

該數學模型對曲線擬合精度可根據模型擬合值與實測值Vi的接近程度來衡量[11]。定義曲線回歸擬合精度指標相關系數RNL為:

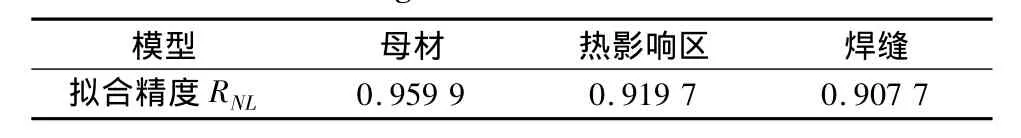

RNL把統計學中常用RSS參差平方和與相對誤差有機地結合在了一起,RNL越接近1,表明數學模型對曲線地擬合精度越好。曲線擬合精度見表4,由表可見建立的模型能夠準確的反映鹽酸溶液的溫度、濃度和腐蝕時間對腐蝕速率的影響。

表4 數學模型擬合精度Table 4 Fitting results of mathematical model

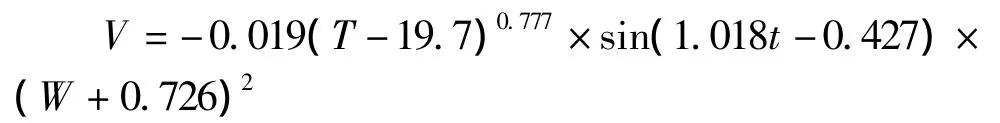

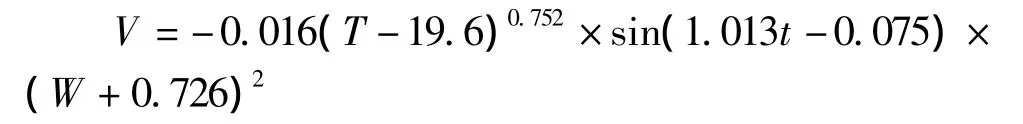

根據ORIGIN軟件非線性回歸分析得到如下結果:

1)母 材

2)熱影響區

3)焊 縫

從數學模型可以看出,溫度對腐蝕速率的影響最大,其次是鹽酸溶液的濃度,而腐蝕時間對其影響不明顯。在同一濃度的鹽酸溶液中,腐蝕開始的第1天,焊縫腐蝕速率是最大的,母材次之,而熱影響區的腐蝕速率是最小的。這是由于在焊接過程中,焊縫的融合區是富含合金元素的區域,熱影響區在熱處理過程中該區域的Cr元素與C元素結合生成了CrC,從而發生貧鉻,熱影響區含合金元素相對減少,最終導致腐蝕速率偏低。腐蝕發生到第2天和第3天,焊縫腐蝕速率最大,熱影響區和母材的腐蝕速率相同。這是由于熱影響區在熱處理時是有一定深度的,當腐蝕到一定深度后熱影響區的組織與母材差不多,所以腐蝕速率趨于相等[12-13]。

本模型能夠準確表明2205雙相不銹鋼在鹽酸溶液中的腐蝕速率的變化情況。與傳統的腐蝕速率模型(1)相比,本模型能良好的反映腐蝕環境因素與腐蝕速率之間的關系。

4 結論

1)在硝酸溶液中焊縫的耐腐蝕性能遠不如母材,所以有焊縫的化學船不能用來裝硝酸藥品。

2)在硝酸溶液腐蝕過程中母材硬度變化很小,焊縫腐蝕后硬度明顯變大,熱影響區硬度變小。

3)2205 雙相不銹鋼在鹽酸中腐蝕速率由快到慢依次是焊縫>母材>熱影響區。

4)建立了2205雙相不銹鋼在鹽酸中腐蝕速率與溫度、時間、鹽酸濃度之間的數學模型。該模型在T∈(20,80),t∈(0,72),W∈(0.1,0.3)的條件下能良好的預測瞬時腐蝕速率。

5)對2205雙相不銹鋼在鹽酸中腐蝕速率的影響程度由大到小排序為溫度>濃度>腐蝕時間。

(References):

[1] 張忠和.2205不銹鋼的點腐蝕試驗的研究[J].機械制造與自動化,2004,33(4):57-58.

Zhang Zhonghuo.The test of dot taint for 2205 stainless steel[J].Machine Building& Automation,2004,33(4):57-58.

[2] 王智祥,張鑫.2205雙相不銹鋼焊接結構疲勞裂紋擴展速率研究[J].重慶交通大學學報:自然科學版,2011,30(4):880-882.

Wang Zhixiang,Zhang Xin.2205 duplex stainless steel welded structure fatigue crack growth rate[J].Chongqing Jiaotong University:Natural Science,2011,30(4):880-882.

[3] 韓志誠,王少剛,徐風林,等.2205雙相不銹鋼焊接接頭的耐蝕性能[J].石油化工腐蝕與防護,2008,25(3):1-3,10.

Han Zhicheng,Wang Shaogang,Xu Fenglin,et al.Study on corrosion resistance properties of 2205 duplex stainless steel welded joints[J].Petrochemical Corrosion & Protection,2008,25(3):1-3,10.

[4] 周立忠,韓志誠,徐風林.2205雙相不銹鋼焊接工藝研究[J].機械工人:熱加工,2007(12):37-39.

Zhou Lizhong,Han Zhicheng,Xu Fenglin.Investigation of welding procedure on duplex stainless steel 2205 [J].Machinist Metal Forming,2007(12):37-39.

[5] 楊曄暉,關凱書.2205雙相不銹鋼焊接接頭裂紋失效機理分析[J].壓力容器,2007,24(12):26-28.

Yang Yehui,Guan Kaishu.Failure mechanism analysis on the cracks of 2205 duplex stainless steel weld[J].Pressure Vessel Technology,2007,24(12):26-28.

[6] 昌敬源,石巨巖,謝貴生,等.焊接工藝對2205雙相不銹鋼焊接接頭組織與性能的影響[J].金屬熱處理,2009,34(9):40-43.

Chang Jingyuan,Shi Juyan,Xie Guisheng,et al.Effect of welding process on microstructure and properties of 2205 duplex stainless steel welded joint[J].Heat Treatment of Metals,2009,34(9):40-43.

[7] 劉佐嘉.316L與2205不銹鋼的腐蝕行為研究現狀[J].腐蝕與防護,2010,31(2):149-153,160.

Liu Zuojia.Research status of corrosion behavior of 316 LSS and 2205DSS[J].Corrosion & Protection,2010,31(2):149-153,160.

[8] GB/T 4334—2008金屬和合金的腐蝕不銹鋼晶間腐蝕試驗方法[S].北京:中國標準出版社,2009.

GB/T 4334—2008 Metel and Alloy Corrision of Stainless to Interganular Corrosion Test Method[S].Beijing:China Standard Press,2009.

[9] 李健,王玉山.不同焊接工藝對雙相鋼(SAF2205)金相組織的影響[J].壓力容器,2004,21(2):7-11,31.

Li Jian,Wang Yusan.Effect on metallographic structure of duplex stainless steel(SAF2205)by different welding procedure[J].Pressure Vessel Technology,2004,21(2):7-11,31.

[10]李為衛,劉亞旭,趙新偉,等.線能量對2205雙相不銹鋼焊接接頭耐腐蝕性和韌性的影響[J].熱加工工藝,2005(5):23-24.

Li Weiwei,Liu Yaxu,Zhao Xinwei,et al.Effect of heat input energy on corrosion and toughness of 2205 duplex stainless steel welding joint[J].Hot Working Technology,2005(5):23-24.

[11]張世強.曲線回歸的擬合優度指標的探討[J].中國衛生統計,2002,19(1):9-11.

Zhang Shiqiang.Approach on the fitting of optimization index of curve regression[J].Chinese Journal of Health Statistics,2002,19(1):9-11.

[12]熊慶人,霍春勇,李為衛,等.2205雙相不銹鋼焊接熱影響區的組織轉變行為[J].焊接學報,2007,28(11):53-57.

Xiong Qingren,Huo Chunyong,Li Weiwei,et al.Transition behavior of welding HAZ microstructure of 2205 duplex stainless steel[J].Transactions of the China Welding Institution,2007,28(11):53-57.

[13]王榮.金屬材料的腐蝕疲勞[M].西安:西北工業大學出版社,2001:5-26.

Wang Rong.The Corrosion Fatigue of Metal Materials[M].Xi’an:Northwestern Polytechnical University Press,2001:5-26

Corrosion Rate of the Welding Seam of 2205 Stainless Steel in the Acidic Environment

Wang Zhixiang1,Zhang Yao2,Zhang Jixiang2

(1.Center of Marine Engineering,Chongqing Jiaotong University,Chongqing 400074,China;

2.School of Mechatronics & Automotive Engineering,Chongqing Jiaotong University,Chongqing 400074,China)

The corrosion rates of the base metal zone,fusion zone and the heat affected zone of 2205DSS welded structures in various acid solutions are studied.It is found that the 2205DSS welded structure shows better corrosion resistance in oxalic acid and boiling nitric acid solution.However,the structure shows poor corrosion resistance in the hydrochloric acid solution obviously and the fastest rate of corrosion is the fusion zone,and the corrosion rate of base metal is followed.In the hydrochloric acid solution,the corrosion rate is accelerated as the temperature rises;the corrosion rate increases with the increase of hydrochloric acid solution concentration firstly and then decrease;the corrosion rate is reduced with the conduct of the etching time.The mathematical model of relationship among corrosion rate,temperature of the hydrochloric acid solution,concentration and etching time is established,which can quickly calculate the corrosion rate of the welded structures in the hydrochloric acid solution.

weld of 2205 duplex stainless steel;acid corrosion environment;corrosion rate

TG 113.23+2

A

1674-0696(2013)02-0360-05

10.3969/j.issn.1674-0696.2013.02.39

2012-04-26;

2012-09-05

重慶市科委重大科技攻關項目(ests2008ab3033)

王智祥(1955—),男,四川資陽人,教授,主要從事船舶、機械工程及材料成型加工方面的研究。E-mail:wzx@cquc.edu.cn。