基于綠色制造的深孔加工附件設計

張猛,吳伏家

(1.中北大學機電工程學院,山西太原030051;2.西安工業大學機電工程學院,陜西西安 710032)

基于綠色制造的深孔加工附件設計

張猛1,吳伏家2

(1.中北大學機電工程學院,山西太原030051;2.西安工業大學機電工程學院,陜西西安 710032)

設計了一種利用微量霧化切削液進行冷卻排屑的深孔加工附件,對其工作原理、實施方式及其組件高壓霧化裝置、旋轉接頭和簡易輸油器的結構原理進行了分析。加工實例表明,使用該附件能夠有效地降低深孔加工的成本和能耗。

深孔加工;綠色切削技術;內排屑;高壓霧化裝置

深孔加工難度大且專業化程度高,需使用專用的深孔刀具及機床,而深孔加工裝備行業處于壟斷狀態,裝備產品的價格居高不下,絕大多數企業既買不起,也用不起,只能望洋興嘆;另外,加工中要以高壓切削液來冷卻潤滑刀具,并帶走切屑,這不僅要消耗大量切削液,增加制造成本,而且會對加工場所造成油污染,威脅操作人員的身體健康。鑒于此,深孔加工要獲得長足的發展,需要尋求一種新的制造模式——綠色制造。

綠色制造是一種綜合考慮環境影響和資源消耗的現代制造模式,其目標是使得產品從設計、制造到使用、報廢的整個生命周期中,對環境負面影響最小,資源利用率最高,并使企業經濟效益和社會效益協調優化[1]。基于這一理念,設計了一種結構簡易且成本低廉的深孔加工附件,它利用高壓空氣霧化微量切削液的方法進行刀具的冷卻、潤滑及排屑,可方便地安裝在普通車床上完成深孔鉆削,采用這種方法不僅使深孔加工脫離了專用深孔鉆機器的限制,有效降低了加工成本,還能節約能源、減少環境污染,具有良好的經濟效益和社會效益。

1 附件裝置方案設計

1.1 工作原理及實施方式

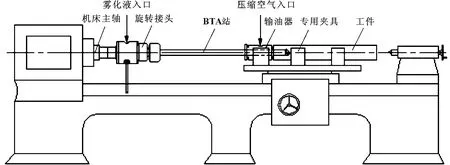

該附件由高壓霧化裝置、旋轉接頭 (負壓抽屑裝置)和簡易輸油器組成,其工作原理是通過高壓空氣將專用的冷卻液霧化,并以脈沖的形式輸入切削區,冷卻、潤滑刀具,并排出切屑。采用內排屑方式,以便更好地保護鉆頭和保證孔的加工精度;同時采用刀具旋轉、工件進給的加工方式,以擴大其加工范圍。現以該附件在普通車床上使用為例進行說明,其配置方案如圖1所示,加工方法如下:

(1)根據實際情況設計工裝,將輸油器和工件一起固定在車床的中拖板上,輸油器的鉆套頂緊工件。

(2)將旋轉接頭的錐柄端通過錐形套筒安裝在機床主軸的錐孔內,刀具安裝在旋轉接頭另一端,機床主軸通過旋轉接頭帶動刀具旋轉。

(3)調整中拖板,使輸油器中心與主軸中心重合,進給運動由大拖板提供。

(4)高壓霧化裝置產生霧化切削液通過輸油器高速噴向切削區,進行冷卻、潤滑及排屑。

(5)從高壓霧化裝置中另引出一路高壓空氣,通過旋轉接頭高速射入,產生負壓,幫助排屑。

圖1 深孔加工附件在普通車床上的配置

1.2 高壓霧化裝置設計

1.2.1 高壓霧化裝置原理分析

高壓霧化裝置的原理是利用高壓空氣驅動微量切削液,混合霧化后,通過加工零件孔壁與鉆桿之間的環形通道高速噴射到切削區,進行刀具的冷卻及潤滑;同時,高速壓縮空氣推動切屑向外排出,完成加工過程。這種方式可極大減少刀具與切屑、刀具與已加工表面間的摩擦,起到降低切削溫度、減少刀具磨損和提高加工表面質量的作用。在加工中,切削液幾乎可完全被吸附在導向塊與孔壁之間以及刀-屑接觸區內,充分發揮冷卻功效,節約冷卻液的使用,減少對環境的污染;同時切削液幾乎可全部被熱量蒸發,清潔干凈的切屑很容易回收利用;而且系統對刀具和設備的要求不高[2]。

霧化裝置按其供液的方法可分為大氣壓式、供油式和吸液式3種類型[3]。其中吸液式霧化裝置原理簡單,結構小巧、使用方便,制造容易,而且在應用時可根據需要方便調節風量和切削液量,同時,在使用時可實現不停車連續加注切削液,是一種較為理想的切削液霧化方式,故在此采用吸液式霧化裝置。

忽略管路長度與損耗,吸液式霧化裝置可簡化成如圖2所示的回路結構。

圖2 吸液式霧化裝置原理圖

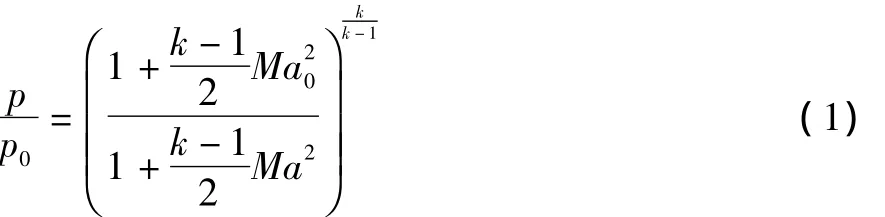

霧化裝置里空氣的流動基本都處于不可壓縮流動的范圍,由一維定常等熵伯努利氣體方程[4]可以得到任意兩截面上氣流壓力之間的關系如下:

式中:p0為進氣口1處氣體壓力;

p為切削液管出口2處壓力;

k為等熵指數 (又稱氣體絕熱指數);

Ma為切削液管出口2處氣流馬赫數;

Ma0為進氣口1處氣流馬赫數。

從公式 (1)可以看出,進氣口處氣體壓力與切削液管出口處氣體壓力之比,只與兩處氣流馬赫數有關,由于進氣口處氣體壓力p0是由氣源 (壓縮機)壓力決定的,理論上可以認為此時的壓力與馬赫數都是恒定不變的,因此,切削液管出口處氣體壓力p僅由此處氣流馬赫數決定,如果想使此處壓力p降低,只需要增大馬赫數Ma即可,根據氣流馬赫數的定義,氣流馬赫數是氣流速度與當地音速之比,所以它只取決于氣體的流速,因此可以通過提高氣流速度來提高氣流馬赫數,從而達到降低切削液管出口處氣流壓力的目的。

由于在噴管內,氣體被認為是不可壓縮的,因此,在噴管內氣體流量是恒定的,其質量也是恒定的,由質量守恒定律[4]可得

式中:ρ1,ρ2分別為氣流進、出口處的密度;

μ1,μ2分別為氣流進、出口處的速度;

A1,A2分別為氣流進、出口處的截面面積。

從公式 (2)可以看出,噴管的進口與切削液管出口處的氣流速度與兩處的通道截面積成反比,截面積越小,氣流速度越大。因此,為了提高氣流出口的速度,在切削液管口采用縮管結構形式,當氣流速度提高時,其流經切削液管出口時,會降低此處壓力,對管口產生負壓效應,使切削液流出。

1.2.2 霧化噴嘴設計

高壓霧化冷卻裝置需要獲得速度快、霧化均勻的霧滴,而噴嘴的結構決定了噴霧的效果從而決定了系統的冷卻效果[5]。因此選擇合適的噴嘴結構十分重要。噴嘴的結構可分為內混式、外混式和Y型三種[6]。其中外混式噴嘴,具有霧化效果好、射流速度高的特點,且結構簡單,故文中選用外混式霧化噴嘴。

可通過實驗確定噴嘴的尺寸參數,以使霧化效果達最佳[7]。現取入氣口直徑D1=8 mm,入液口直徑D2=0.6 mm,漸縮管傾角θ=15°。切削液流量用節流針閥調節,進液量為0~10 mL/min,關閉針閥即停止噴霧。其結構示意如圖3所示。

圖3 噴嘴結構示意圖

1.3 旋轉接頭設計

旋轉接頭是整套裝置的核心部件,它具有連接、傳遞扭矩和排屑的功能。為了提高排屑效果,參照DF系統,在接頭內增加錐孔結構,使其具備負壓抽屑的能力;另外,抽屑效果與噴嘴間隙有關;因此,為獲得理想的抽屑效果,還設計了噴嘴間隙調節結構。

其結構方案如圖4所示,工作原理為:轉軸1通過錐柄部分與機床主軸連接,通過導向平鍵7與前錐套10連接,以傳遞扭矩;前錐套通過彈簧夾頭13及鎖緊螺母12連接鉆桿,帶動鉆頭旋轉。殼體4,軸承3、15,軸承擋圈6、20與泛塞圈5、18組成一個旋轉支承和密封系統;前錐套與后錐套之間裝有兩個O形密封圈16、17,用于靜密封。銷釘8和調整螺母9用于調整射流間隙,銷釘8的螺紋段與調整螺母9配合,光滑段嵌入轉軸1左端的圓槽中;調整間隙時,松開銷釘8,旋轉調整螺母9,使前錐套10發生軸向移動,調整好后,擰緊銷釘8。彈性擋圈2用于軸向固定與定位,檔桿19與機床床身接觸,阻止殼體4轉動。高壓空氣通過殼體4上的進氣孔及轉軸上的小孔從錐形噴嘴高速射入產生負壓效應,其噴嘴間隙的大小通過調整螺母調節,以達到最理想的負壓效果。

圖4 旋轉接頭

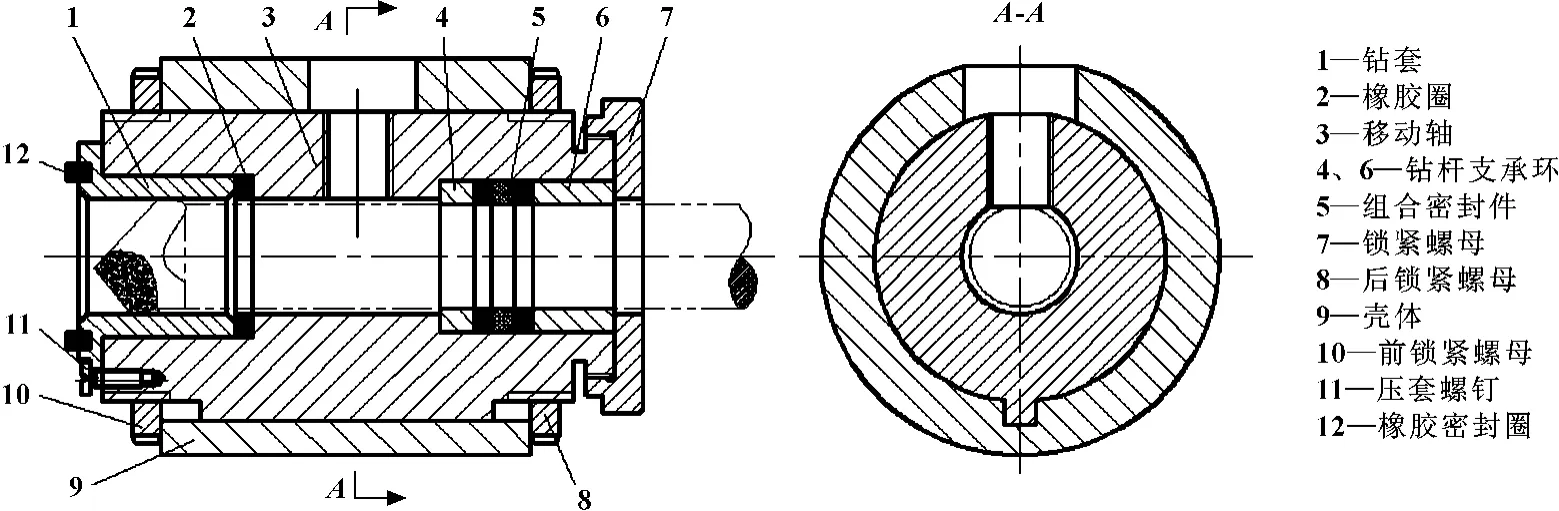

1.4 簡易輸油器設計

輸油器是內排屑深孔加工中重要的輔具,要求同時具備以下三項重要功能:(1)將高壓霧化液輸向鉆頭切削刃,以實現冷卻、潤滑刀具和排出切屑;(2)對工件定心和實行軸向夾緊;(3)對鉆頭進行導向。

要求該附件中的輸油器和工件一起做進給運動,故省去支架,使用夾具將其和工件一起裝夾在車床的中拖板上。其結構方案如圖5所示,工作原理為:工作時,松開后鎖緊螺母8,旋轉前鎖緊螺母10,使移動軸3前移,從而使橡膠密封圈12與工件端面貼緊,霧化切削液從移動軸3的孔口進入空腔,由于其右方是封閉的,霧化切削液只能向左通過鉆套1與鉆桿之間的環狀空隙和切削刃與導向條之間的空隙流向切削刃部,然后將切屑以反方向推入鉆頭出屑口,進入鉆桿內腔并向后排出;加工結束后,松開前鎖緊螺母10,移動軸3后移而脫開工件表面。組合密封件5裝于鉆桿支承環4、6之間,并用鎖緊螺母7鎖緊。

圖5 簡易輸油器

2 應用實例

設計并制造出該深孔加工附件后,將其安裝在一臺普通車床上進行鉆削實驗。采用中北大學工藝研究所生產的硬質合金BTA鉆頭,鉆桿選用45無縫鋼管;試件材料為正火45鋼棒料,尺寸為φ40 mm×100 mm,鉆削孔徑為φ20 mm;選取切削用量:主軸轉速v=1 000 r/min,刀具軸向進給量f=0.05 mm/r;切削液選用20#機械油,流量為3 mL/min;空氣壓力為1 MPa,流量為0.5 m3/min;DF系統的噴嘴間隙調節為0.2 mm。

經多次實驗,切削過程均很平穩,排屑順暢,加工完成試件的孔徑誤差為±0.2~±0.3 mm,軸線偏斜度達到1/1 000 mm,孔壁表面粗糙度達Ra3.2μm以下。結果證明,使用該深孔加工附件,可以在普通機床上加工出滿足精度要求的深孔,且切削液的用量極少,加工過程中被完全蒸發,產生的切屑清潔干凈,回收利用方便,達到了節約能源、降低成本和減少污染的目的。

3 結束語

采用此套深孔加工附件進行深孔加工與傳統深孔加工方法相比不僅能降低加工成本,而且能減少對工作場所及環境的污染,提高了綜合效益。隨著“綠色制造”理念的深入人心,該裝置必然有著廣闊的推廣應用前景。

【1】崔海云,賈育秦,王培霞,等.綠色制造技術在機床全生命周期中的應用[J].機床與液壓,2010,38(24):10-12.

【2】彭海,王水航.亞干式深孔加工中的低溫冷風霧化技術[J].機械制造,2006,44(9):42 -44.

【3】朱穎,張汝春.金屬切削加工噴霧冷卻方法[J].煤礦機械,2005(6):73-75.

【4】林建忠,阮曉東.流體力學[M].北京:清華大學出版社,2005.

【5】劉寶運,張小華,金士良,等.射流技術在油液霧化設計中的應用[J].機床與液壓,2008,36(5):85-87.

【6】侯凌云,侯曉春.噴嘴技術手冊[M].北京:中國石化出版社,2002.

【7】王云峰.基于綠色制造的低溫氣動噴霧冷卻的基礎研究[D].南京:南京航空航天大學,2005.

Design of Deep-holes Machining Accessories Based on Green Manufacturing

ZHANG Meng1,WU Fujia2

(1.School of Mechanical and Electrical Engineering,North University of China,Taiyuan Shanxi030051,China;2.School of Mechanical and Electrical Engineering,Xi'an Technological University,Xi'an Shaanxi710032,China)

A setof deep-holemachining accessories for internal chip removaland coolingwas designed by using one kind ofmicro spraying cutting-fluid,and its working principle,implementation method and structure principle of its subassembly of high-pressure spray equipment,rotary joint and simple oil transmission device were analyzed.Results of themachining experiments show that the purpose of reducing costs and energy consumption in deep-holemachining can be achieved by using this accessory.

Deep-holemachining;Green cutting technology;Internal chip removal;High-pressure spray equipment

TH6

A

1001-3881(2013)4-010-4

10.3969/j.issn.1001 -3881.2013.04.003

2012-01-09

張猛 (1987—),男,碩士,主要從事深孔加工設備、工具及加工方法的研究。E-mail:aerocraft1@163.com。

- 機床與液壓的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于FANUC-0iTD的刀尖圓弧半徑補償應用研究

- 基于無線的數控機床聯網