基于功率匹配的油缸試驗臺液壓系統設計

黃 燁

(浙江工業職業技術學院,浙江紹興 312000)

0 前言

油缸作為液壓傳動的主要執行元件,廣泛應用于工程機械、起重設備、冶金機械、農業機械、車輛工程、武器裝備、航空航天裝備等領域中,油缸質量和性能的好壞,直接影響整個液壓系統和設備的正常工作,因此檢驗與測試油缸性能至關重要。在油缸開發、出廠檢驗、產品驗收過程中,需要對液壓缸進行試驗。由于油缸的品種、規格多,因此,設計能滿足不同直徑與行程、不同負載(不同流量與壓力)的液壓缸通用試驗臺,并與負載功率匹配,提高試驗臺的運行效率,降低能源消耗顯得非常必要。

按照GB/T 15622——2005 規定[1],液壓缸的型式檢驗項目有10項,其中耐久性試驗消耗功率最多,是油缸試驗臺的關鍵。

1 油缸試驗臺液壓系統設計

一般油缸試驗臺液壓系統如圖1~5所示,油缸試驗臺系統一般由被試缸子系統、加載缸子系統、檢測控制子系統組成;按組成模塊分供油模塊、控制閥模塊、電氣控制模塊等。

為了滿足不同規格的油缸進行性能測試,油缸試驗臺需要提供不同的壓力和速度。不同的被試油缸要承受不同的液壓力,加載缸需要提供不同的加載壓力,因此在被試液壓缸支路和加載缸支路設置溢流閥調定壓力;對于速度調節,加載子系統和被試缸子系統采用節流調速或變量泵調速。

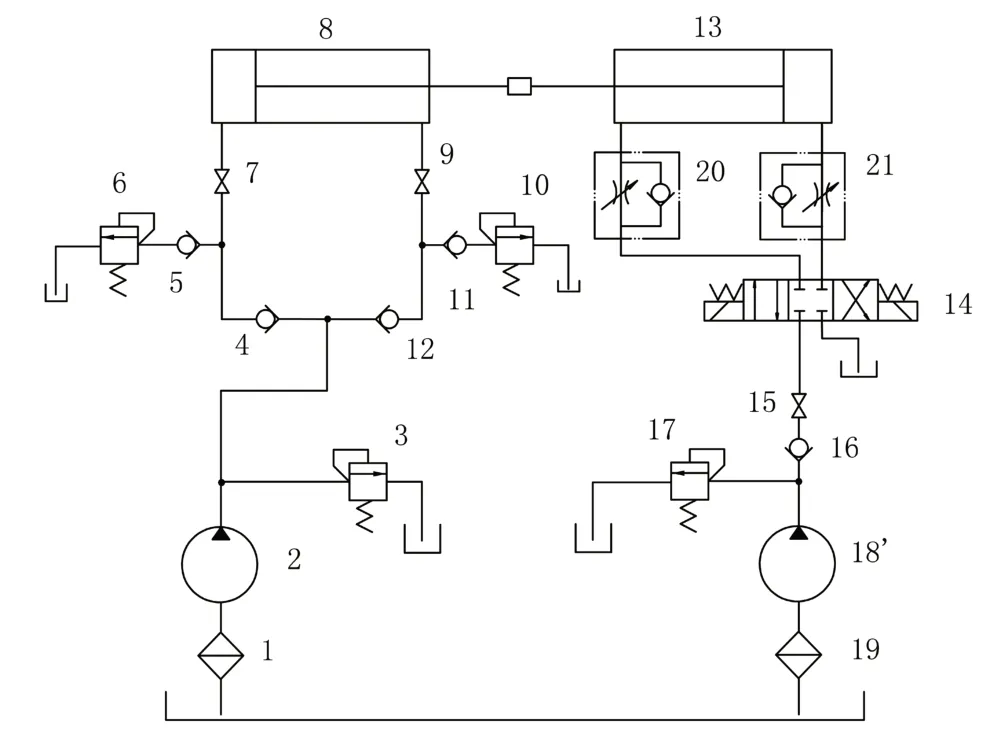

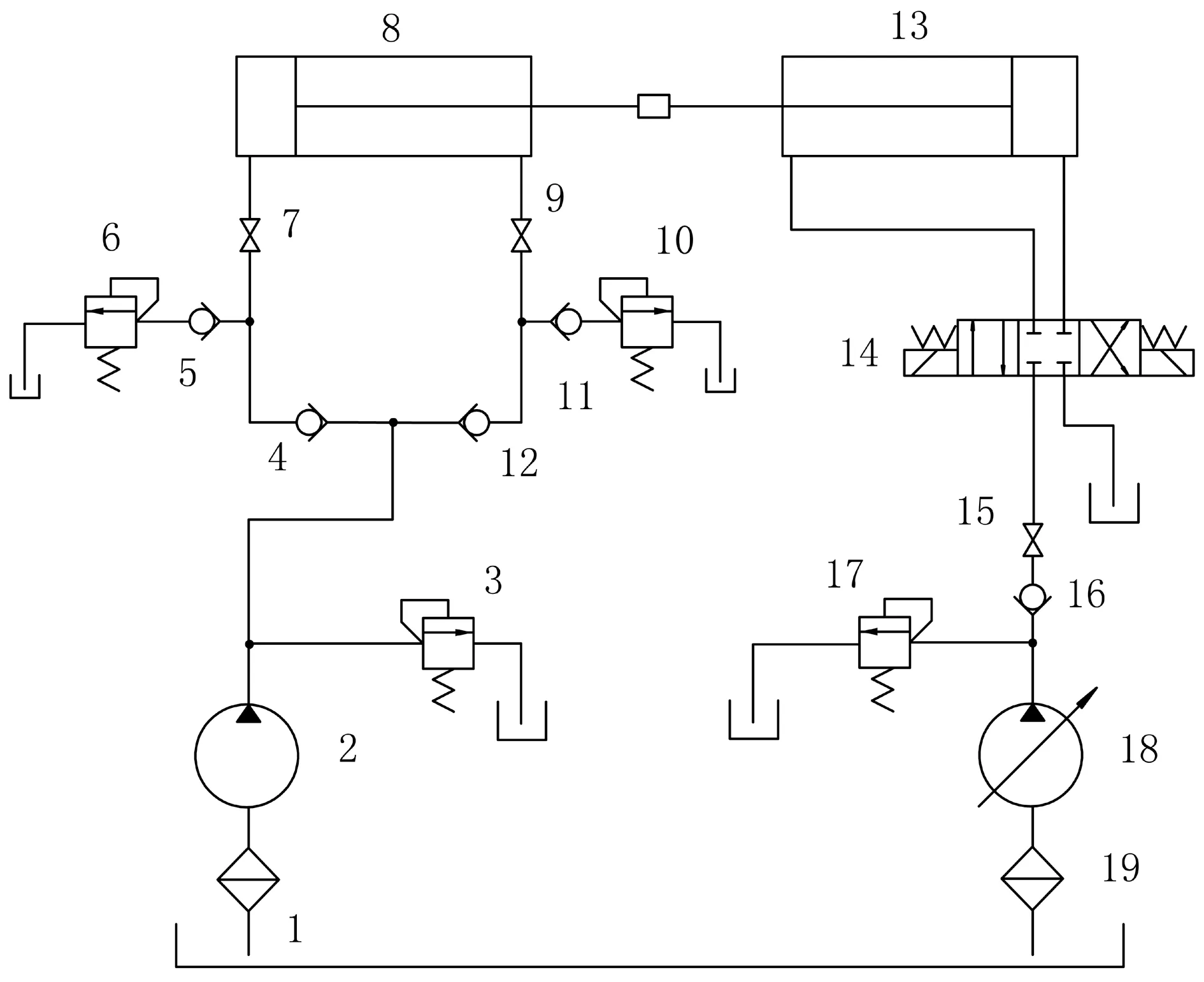

如圖1 為國標GB/T 15622—2005 液壓缸型式試驗液壓系統原理圖[1-2],溢流閥3 調定加載缸的壓力后,差動加載缸提供一定的負載,泵2 起補油作用;被試缸13的壓力由17調整,往復速度由單向節流閥20、21調節。該系統簡單實用,但節流調速發熱量大,功耗大,不宜于高速和功率大的場合。將圖1 中的節流調速改為變量泵調速,成為圖2系統,減少功耗。

圖1 單向節流調速液壓系統

圖2 變量泵調速液壓系統

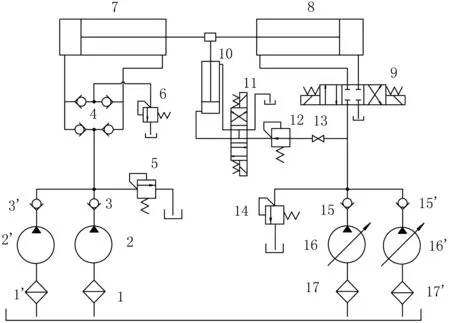

對于功率大的加載缸,采取換向閥控液壓系統,如圖3~5。

圖3 中,泵2 和2’、16 和16’采取中高壓泵、高壓泵組合形式,可單獨供油,流量大時可雙泵供油,加載缸壓力由加載閥6調節,并利用雙向整流回路[3-4]。如果需要加載側向力,由于側向力一般為被試液壓缸軸向力的10%,此力較小,可以在側向加載支路上設置減壓閥構成減壓回路。

上述幾種組合,采用的是節流調速,且由于泵所能直接提供的流量通常不能與油缸所需流量匹配,而是依靠溢流損失來滿足的,故該液壓系統總體功率損耗比較大。

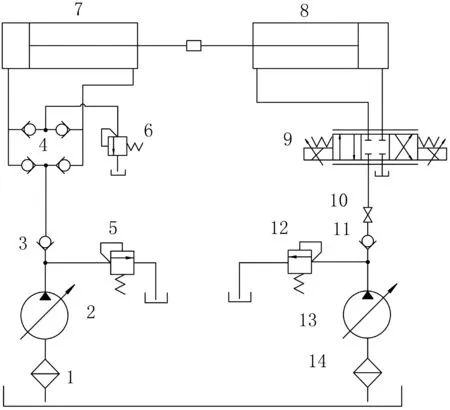

圖4 中,泵2 和13 采取中高壓變量泵,利用比例閥和變量泵一起調節進入液壓缸的流量——容積節流調速,由于容積節流調速沒有溢流損失,效率高,速度穩定性好,調整范圍大,且能準確控制油缸速度[5-6]。

圖3 具有側向加載的液壓系統

圖4 比例閥控液壓系統

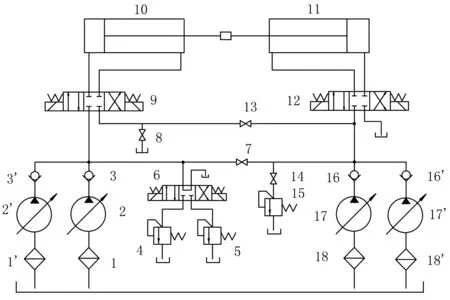

功率大,特別是功耗及發熱量大時,應采取圖5所示具有功率回收的液壓系統[7]。當截止閥13關閉時,泵2、2’獨立向加載缸供油,壓力由溢流閥4、5調節。當截止閥13打開時,進行功率回收,此時有兩種情況:(1)若截止閥7 關閉,泵17、17’向被試缸和加載缸有桿腔供油,泵17、17’壓力由溢流閥15 調節;(2)若截止閥7 打開,泵2、2’、17、17’聯合向兩缸供油,此時截止閥14關閉,系統壓力由溢流閥4、5調節(系統壓力還可設置多級遠程調節),這種情況下,可提供最大流量。

圖5 具有功率回收的液壓系統

該組合一般采取中低壓變量泵與高壓泵組合形式,也可采取三泵組合,分別為低壓泵、中高壓泵和高壓泵,變量泵為系統提供主要油液,有恒壓泵和恒流泵;高壓泵作補油之用。

此外,有些油缸液壓系統,在主高壓回路中設置蓄能器,以減少系統壓力脈動,提高系統穩定性。

2 結論

根據油缸規格、負載和運行速度不同,設計不同的試驗臺液壓系統,選擇不同的供油方式,做到能源與負載功率匹配,降低功率損耗,同時提高系統運行質量。

[1]GB/T 15622-2005.液壓缸試驗方法[S].

[2]彭熙偉.液壓缸綜合性能試驗臺設計[J].液壓與氣動,2011(11):93-94.

[3]張新,陳尚兵.油缸試驗臺的液壓系統[J].煤礦機械,2010,2(31):115-117.

[4]張立軍,劉克銘.液壓缸試驗臺液壓系統的初步設計[J].機床與液壓,2008,12(36):110-112.

[5]徐灝.機械設計手冊·液壓傳動與控制:第5版[M].北京:機械工業出版社,2010.

[6]王春行.液壓控制系統[M].北京:機械工業出版社,2004.

[7]紀躍波,張飛.高壓高速液壓缸耐久性試驗功率回收節能技術[J].集美大學學報,2010,3 (14):63-67.