刨邊機控制系統升級改造

南車株洲電力機車有限公司(湖南 412001)聶 毅

我公司一臺A系列刨邊機是在1986年購買的(見圖1),主要用于各型電力機車8mm以上板料進行邊緣加工,如板料開坡口、切割板料邊緣的精加工。

1.設備現狀

設備購買至今已使用26年,中間進行過兩次設備大修,這兩次大修都是按照設備出廠圖樣進行,未對其進行過改造。其電氣控制系統依然采用繼電控制系統,線路復雜,中間控制環節過多,容易發生故障的點很多。據統計,該設備在2011年發生故障次數為297次,平均1.2個工作日就發生一次故障,一次故障平均處理時間為30min,全年因故障停機達150h。同時該設備為20世紀80年代初設計,在現在看來,有些設計上的不合理,例如自動往返行程開關安裝位置的不合理,導致行程開關因切屑將電線掛斷,造成電路短路;自動往返行程開關安裝位置的不合理還造成了自動往返距離的不可調整,當加工板料達不到設備最長加工長度時,在自動往返過程中會出現空行程,浪費了時間與能源。生產工人在加工這類產品時,往往使用手動操作,加大了工人的勞動強度,降低了工作效率。現在該設備的自動進給、自動抬刀、自動換向都已失去作用。因此,提出對其進行電氣控制系統的改造。

2.改造要求

為了滿足車間生產的需求,通過改造達到降低維修難度、降低非正常停機時間、提高設備的效率,提高設備的操作控制安全性。

(1)重新設計電氣控制系統,采用PLC可編程控制器設計控制系統。

(2)重新設計自動往返方案,要求滿足自動往返、自動進刀、自動抬刀功能,操作者可根據產品要求自行調整。

(3)要求手動操作時根據小車電動機的大小,電動機換向時須有一定的時間間隔。

(4)要求嚴格控制改造成本。

3.改造方案的確定

在2009年10月,我們對車間172—002校平機同樣進行了電氣控制系統的改造,采用的改造方案是PLC可編程控制器控制系統。在改造前,該設備一年的電氣故障數量經統計為276次,平均單個故障停機時間為34min/次,共計故障停機時間156.4h,一年的開機時間約為534h,其中實際產品加工時間只有377.6h。2009年改造后至今2年零9個月,該設備發生的電氣故障數量為13次,平均故障停機時間為15min/次(其中11次為上料輥道電源線被鐵板砸斷,在后續的設備使用狀態跟蹤中,對上料輥道電源線的布局進行了改進,使這一現象大大減少。2次為誤操作故障),共計故障停機時間3.25h,開機時間約為3500h左右,產品加工時間近3497h。經過與工藝部門、設備部門、生產管理部門、使用班組的多次溝通與協商,并結合172—002校平機PLC控制系統改造的成功和將近3年來使用情況,我們決定對079—2刨邊機的改造采用相同的控制模式。

既然是設備的改造,我認為在方案中應當有新的設計思想出現,因此設計方案就會與原設備的控制方式不同。但無論什么樣的設計,其結果應滿足幾個原則:①原設備的基本性能和安全性盡可能提高和完善。②改造后的操作方式不能有違背操作規程的地方。③改造后的控制系統在技術上應符合現代控制技術的主流趨勢。④改造的成本應盡可能降低。

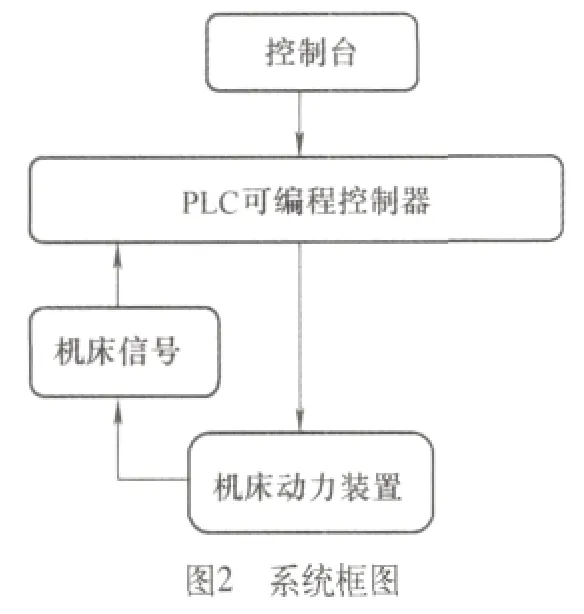

繼電器接觸器控制系統是電氣控制的基礎,雖然也能完成復雜的控制任務,但終歸接線復雜,可靠性不高。目前,隨著PLC控制技術應用的普及和價格的大幅下降,使其逐漸成為完成高要求、復雜控制任務的普及產品和設計首選。PLC可編程控制器控制系統相對繼電器接觸器控制系統而言線路簡潔、直觀,同時PLC運行穩定,故障率低。因此筆者選用可編程序控制器PLC對該設備進行改造,它可以充分發揮PLC高可靠性、高抗干擾的特點,壽命長、維修量少、查找外部線路簡單。用PLC對系統進行邏輯控制(見圖2),較好地實現了原工藝要求,提高了可靠性和機床的運行率。

電氣控制系統的設計基本原則:①最大限度地滿足被控對象的控制要求。②在滿足控制要求的前提下,力求使控制系統簡單、經濟、使用和維護方便。③保證控制系統安全可靠。④考慮到生產的發展和工藝的改進在選擇PLC容量時應適當留有余量。

PLC程序設計的基本規則:①梯形圖中的各軟繼電器必須是所用機器允許范圍內的軟繼電器,各軟繼電器的軟觸點可以無限次使用,不受數量的限制。②每個回路都是從左母線開始,右母線結束。各回路中,所有的觸點只能在軟繼電器線圈的左邊,而不能與右母線直接相連。軟繼電器線圈只能接在右母線上。③不可以雙線圈輸出。④觸點一般應畫在水平線上,不能畫在垂直線上。⑤多條支路串并聯時,應遵循“上重下輕,左重右輕”的原則。⑥梯形圖必須符合從左至右,從上至下的順序執行原則。

PLC程序設計的一般步驟與方法:①分析被控對象的工藝過程和系統的控制要求,明確動作的順序和條件,畫出控制系統流程圖(或狀態轉移圖)。②編制I/O分配表,或繪制接線圖。③程序設計。④調試。

4.自動往返控制方式的改進

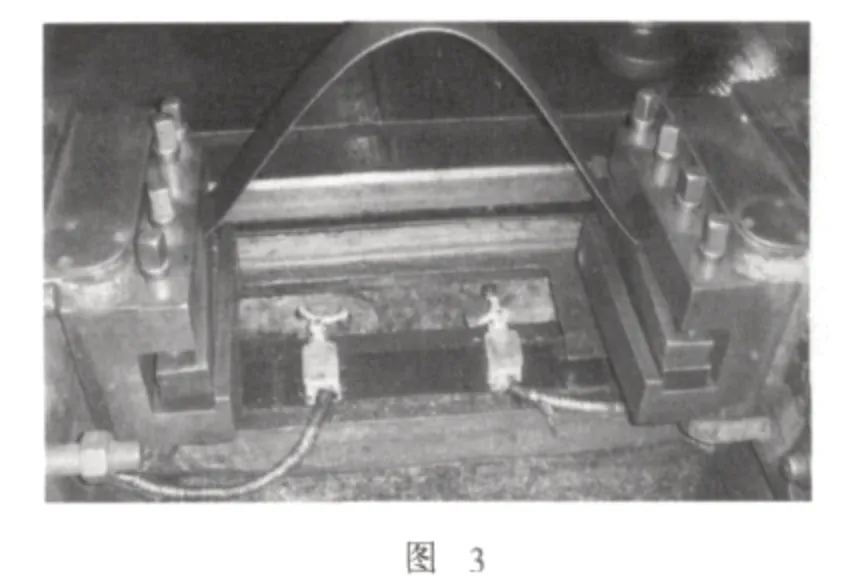

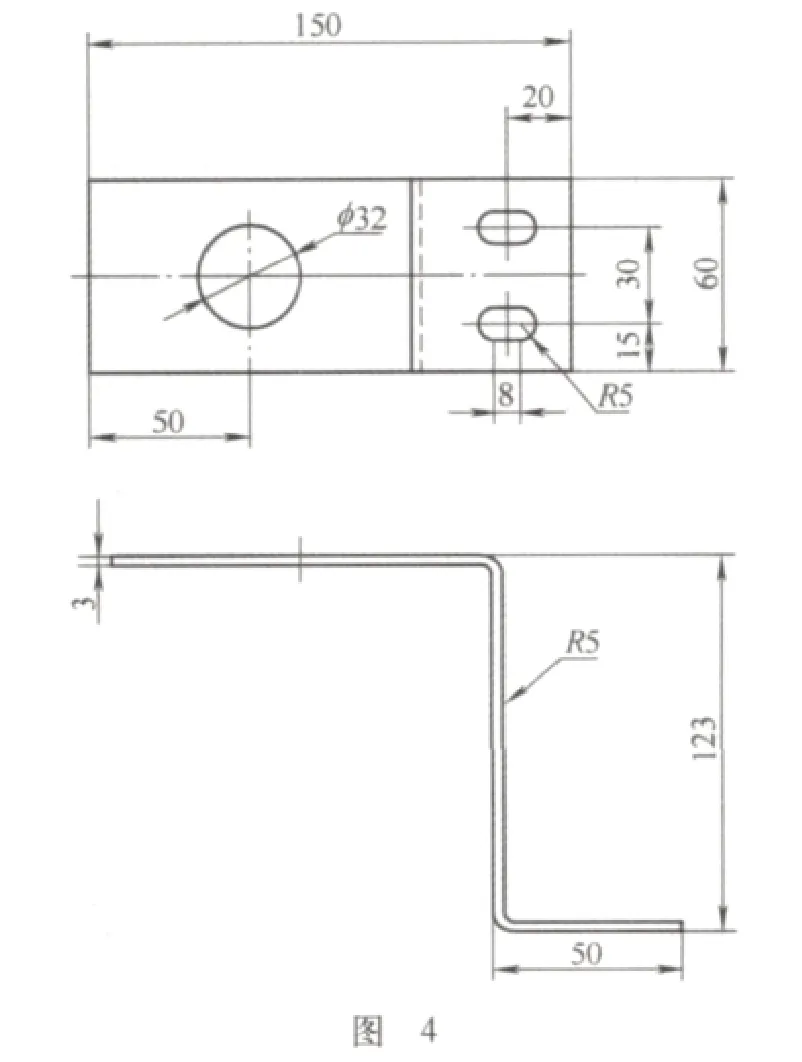

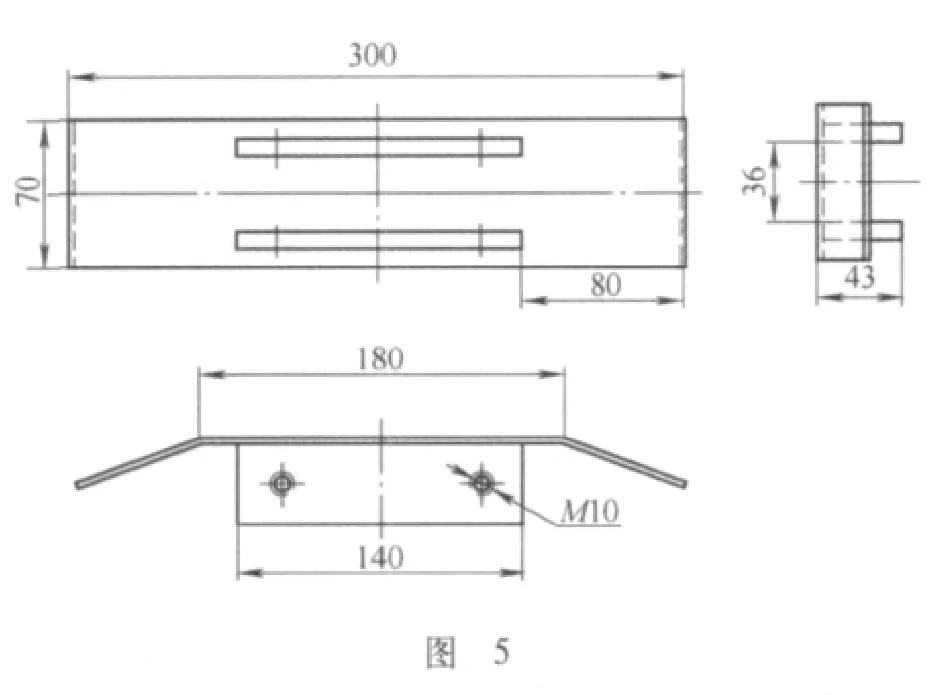

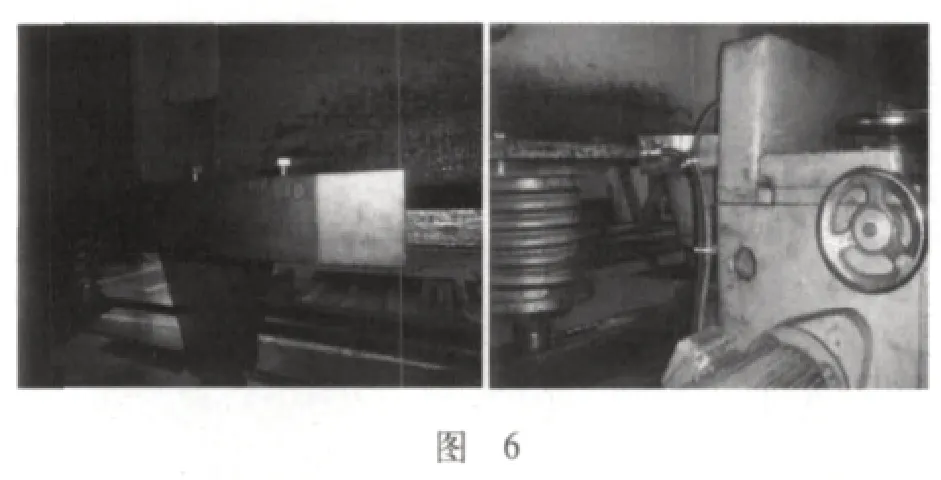

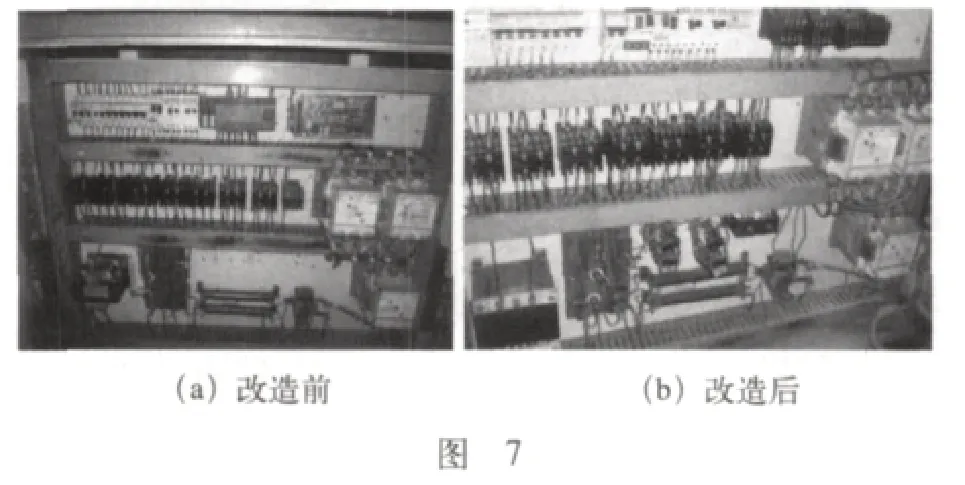

將行程開關改成無觸點接近開關、重新設計制作一個安裝架將其固定在小車的兩邊,兩個感應鐵固定在床身兩側,操作者可以根據加工產品的長度來調整兩塊感應鐵之間的距離(見圖3)。接近開關安裝架設計如圖4所示,感應鐵設計如圖5所示,實物安裝如圖6所示,造前后對比如圖7所示。

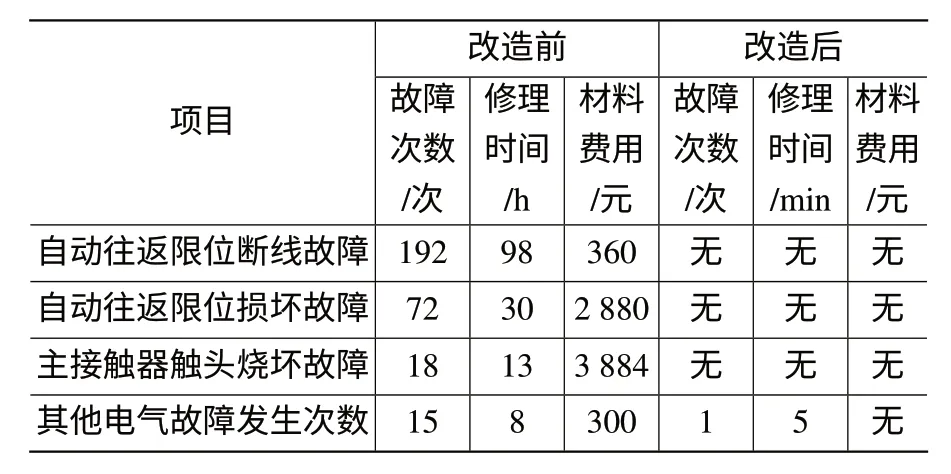

自動往返行程開關的安裝方式改進后,因接近開關安裝在小車的兩頭,避免了切屑將電線掛斷;同時因接近開關為感應式開關,不與感應鐵產生接觸與碰撞,避免了接近開關的損壞。在改進前,每周行程開關電線被切屑至少掛斷4次,行程開關因損壞至少更換3個;一年下來電線掛斷故障發生了192次,但是一根電線不可能接192次,因此我們每個月都要對行程開關電線進行更換,一次需要20m電線,一年需要240m,電線采用的是BVR1.5m2,1.5元/m,此項每年節約360元。行程開關每年需更換144個,每個約20元,此項每年可節約2880元。此項改進可每年減少了故障停機時間128h,節約維修費用3240元。

5.成本控制及改造效果

在成本控制方面,主要是在改造的配件、材料、改造時間等方面來考慮。首先是配件方面。先將所有需要的配件清單列出,將原控制系統中已有的,在新控制系統中能應用的配件找出,這是不需要再另行采購的,如現有的電氣控制系統的電器元件為4年前大修時更換,現在還未出現老化現象,控制電壓為127V,都可以應用到新的控制系統內;然后考慮現有電氣控制系統所沒有的配件,如PLC可編程控制器,新系統中最主要的部件就是PLC了,目前,在我們手中有兩臺PLC,都是從其他的報廢設備或大修設備上更換下來的,但都是完好的,分別為三菱FX2N—6MR和西門子S7—20040點。新系統需要用到的PLC點數為26點。如果采用FX2N—16MR,則還需要采購輸入擴展模塊。采用S7—200則需要采購一臺24V電源模塊,用于對S7—200輸入點供電。經過價格查詢,輸入擴展模塊的價格大概在300元左右,而24V電源模塊的價格大概在180元左右。因此,最后選定了S7—200PLC。在配件這一方面,我們只采購了一個控制變壓器350元、一個24V電源模塊185元、兩個接近開關240元,共計發生費用為775元,采用現有配件節約了近7000元。主拖動電動機設計了手動操作時電動機換向時間間隔,主拖動電動機為16k W電動機,在設備對刀時或加工產品短邊時,操作者習慣將兩根手指都放在點動按鈕上,正轉按鈕松開后馬上按住反轉按鈕,此時電動機都還沒停穩。這種操作方式對設備機械齒輪的沖擊很大,同時是主接觸器觸點產生拉弧從而燒壞觸點。在改造前的一年時間里,因觸點燒壞產生的故障有18次,其中12次更換了觸點,觸點的價格為47元/副,一次需更換6副,這一年的材料費用就達3884元,在改造后,這種現象將大大減少。

在材料方面,機床線路為4年前大修時更換,線路還不會發生老化現象,因此主回路線路不必更換,只需將控制線路重新布線即可,只需要采購100m BVR1.5m2導線,每米1.2元,共計發生費用120元,節約費用近900元。接近開關安裝架與感應鐵都是采用產品的邊角余料自己動手制作的,這里節約近500元。材料方面發生費用共計不到150元(包括耗材),節約了近1400元。

改造時間上,為了不影響生產的正常進行,不造成生產停工時間,我們特意選在周六、周日兩天實施改造施工。

本次改造項目共計發生材料費用925元,節約改造費用近5萬元(項目委外時施工方報價)。改造完成后,經過近5個月的使用,我們對該設備改造前后的使用情況進行了統計。統計的是改造前的一年時間和改造后至今的5個月時間(見附表)。

6.結語

該設備原繼電器控制電路改造PLC控制系統之后,大大降低了該機床未改造前的故障發生頻率,不僅提高了設備運行的穩定性能和效率,也降低了日常維護的成本,維修過程也省時省力,還進一步避免因為出現誤操作而引發的各種事故。通過本次改造同時也提高了電氣維修人員的技術水平,并且探索出了一條老舊設備升級改造之路,目前公司還有很多使用了二、三十年的設備,很大一部分的電氣控制系統老化嚴重,但機械系統完好,這部分設備我們可以通過電氣改造使其重新煥發新的活力。