連鑄全保護澆注工藝的優化

楊和乾,賈寶泉,王 剛,田 禾,鄧代斌,周明明

(成渝釩鈦科技有限公司煉鋼廠,四川威遠 642469)

1 引言

連鑄工序將已經冶煉合格的鋼水澆注成符合后步軋鋼工序要求的一定斷面和長度的鑄坯。在整個過程中,高溫鋼水與空氣中的氧接觸發生氧化反應,造成鋼中氧化物含量上升,對鋼產品的質量造成不良影響。對煉鋼而言,冶煉環節采用減少鋼水過氧化,鋼水吹氬精煉,出鋼過程合成渣洗等措施均能有效的控制鋼中夾雜物含量;在連鑄工序,防止鋼水的二次氧化是一個關鍵環節。近幾年來,連鑄保護澆注技術作為提高鋼材質量的有效手段,得到了迅猛的發展,廣泛運用于各鋼鐵企業。

2 川威煉鋼連鑄保護澆注技術應用的背景

2.1 工藝現狀

成渝釩鈦煉鋼廠主要配有80 t頂底復吹轉爐3座(1座用于提釩冶煉,2座用于煉鋼冶煉)、LF精煉設備2套、158 mm×158 mm五機五流方坯連鑄機2臺。方坯連鑄機主要生產低合金、焊絲系列、焊條鋼及普碳系列鋼種,工藝流程如圖1。

圖1 工藝流程圖

2.2 保護澆注工藝簡介

連鑄保護澆注有氣體保護、液體保護、固體保護等多種方式,目的就是為了隔絕空氣,避免高溫鋼水與空氣中的氧接觸發生氧化反應,減少鋼水的二次污染。隨著相關技術的完善及保護渣系研究的深入,目前絕大多數冶金企業采取固體保護澆注的工藝。其主要包括:在鋼包至中間包、中間包至結晶器等鋼水裸露的環節,用長套管連接,中包表面用覆蓋劑,結晶器鋼液表面用保護渣覆蓋,減少在整個過程高溫鋼水與空氣接觸的幾率,避免鋼水的二次氧化。同時,結晶器保護渣熔化后沿初生坯殼流入結晶器起潤滑作用,減少結晶器銅管與初生坯殼的摩擦,并改善銅管的傳熱條件,強化傳熱。

2.3 連鑄保護澆注工藝的引進

2009年,川威煉鋼廠開始著手連鑄保護澆注技術的引進工作,在考察了國內多家鋼廠的成功經驗后,根據川威煉鋼連鑄中間包的結構特點、中包高度等工藝參數自行設計了保護澆注工藝方案。在連鑄高效化改造完成以后,為提高鑄坯質量,減少鋼水的二次氧化,同時為滿足鑄機改造后拉速大幅度提高的需求,連鑄保護澆注技術強化了結晶器潤滑和傳熱,也是滿足高拉速鑄機正常生產的必備措施。川威煉鋼廠大力推廣應用連鑄保護澆注技術,并針對使用過程中出現的問題不斷研究和改進,完善了保護澆注工藝,形成了一套適合煉鋼連鑄實際情況的保護澆注工藝。

3 連鑄保護澆注工藝優化的措施

3.1 保護渣的應用

煉鋼廠主要生產品種有低碳合金鋼、普碳鋼、焊條鋼、焊絲鋼等。由于鋼種成分、拉速控制、冷卻制度等各方面的差異,對保護渣的熔化均勻性、融化速度、鋪展性能、熔點等理化性能指標的要求也不相同。連鑄用保護渣應具備以下作用:

——保護鋼水不受空氣的二次氧化

——鋼水表面的保溫

——吸收上浮至鋼水表面的夾雜物

——在坯殼與結晶器銅管之間起潤滑作用

——改善結晶器內的傳熱

根據鋼種特點形成系列保護渣,適應不同鋼種生產的需要是推進保護澆注工藝順行的關鍵。對于我廠現生產的主要鋼種:低碳合金鋼、普碳鎮靜鋼、焊條鋼考慮不同的澆注條件,特別在高拉速下對保護渣的性能的要求也不一樣。

3.1.1 低碳合金鋼

3.1.1.1 優化配碳技術

通過優化配碳,控制保護渣的融化速度、維持合理厚度的粉渣層,限制燒結層過度發達,減少富碳層中碳的含量,配碳量在14%~16%。

3.1.1.2 合理確定渣的粘度范圍

適當降低粘度,可以改善液渣的流入特性,滿足液渣消耗要求,減少摩擦,穩定結晶器的傳熱。按照Vc·η1300℃=7~8.7進行粘度設計,考慮小方坯對粘度指數的要求不高,取上限值,對于拉速在2.6~3.0 m/min的小方坯連鑄,η1300℃=2.7 ~2.8 左右。

3.1.1.3 確保融化溫度不高于出結晶器的鑄坯表面溫度

調整保護渣成分,使其熔化溫度低于或者等于出結晶器出口的鑄坯表面溫度,實現“全程液渣潤滑”,避免出現“固——固摩擦”。根據熱力學模型,我廠鑄坯出結晶器時的溫度在1150℃左右,因此保護渣的熔點應在1120~1130℃較為合適。

3.1.2 普碳鎮靜鋼

對于含碳量在0.08% ~0.14%的鋼,由于δ相轉變為γ相時,伴隨著較大的凝固收縮,并且坯殼極不均勻,因而在澆注過程中結晶器與坯殼間傳熱不均勻導致縱向裂紋。所以保護渣性能優化的關鍵在于提高渣膜熱阻,控制結晶器的傳熱速度,實現弱冷澆注。

(1)采用較高熔化溫度的保護渣,提高熱阻,保護渣融化溫度控制在1120~1180℃為宜;

(2)注意粘度控制,切忌粘度過低,粘度過低必然引起渣膜厚度不均勻,導致傳熱不均,形成不均勻凝固,故應考慮取Vc·η1300℃上限值為宜。

3.1.3 焊條鋼

與普碳鋼用保護渣相比,由于焊條鋼含C、Si較低,因此在配碳量上要適當降低。

我廠生產的主要鋼種有低合金鋼、普碳鎮靜鋼、焊條鋼。這三個鋼種的化學成分不同,鋼水的液相線溫度也不同,對保護渣的理化性能指標要求也不一樣。單一的保護渣性能難以滿足多鋼種的要求,在保護渣上需不斷完善適應各鋼種的要求。通過對保護渣化學成分的調整,適當配加一定數量的助熔劑,調整保護渣的熔化性能,以及液渣的晶相狀態,能夠起到優化保護渣的作用。

3.2 保護套管的選用

3.2.1 套管材質的選定

石英質長套管,其主要成分為SiO2,在澆注含Mn量較高的低合金鋼時,SiO2與鋼中的Mn發生反應。其反應方程式為:

生成的MnO·SiO2為低熔點的化合物,隨鋼液的流動進入鑄坯,套管的侵蝕速度可達到4~5 mm/h,每支套管的使用壽命僅能達到1.5~2小時,澆注過程中需頻繁更換套管,給連鑄生產的穩定順行構成了極大的威脅;同時被侵蝕后的套管成塊狀掉落進入鑄坯,成為大型的非金屬異物,在軋制過程中暴露出來,對最終產品的質量造成極大的危害。

Al-C質長水口以剛玉和石墨為主要原料,克服石英水口耐高Mn鋼侵蝕能力不足,適合于澆注含Mn高的低合金鋼。Al-C質長水口侵蝕速度僅為1.5~2 mm/h,使用壽命可以達到5~5.5小時。據此制定了保護澆注用長水口的使用規定,澆注中使用Al-C質水口,并嚴格控制使用壽命,定時更換,杜絕了大型非金屬異物進入鑄坯的事故。

3.2.2 工藝尺寸

水口上部尺寸的設計上考慮以全面接觸中包底部,以防止空氣被鋼水流動的動能吸入套管為主要因素,因而上口設計尺寸偏大。由于中包長期在高溫下使用、鋼水粘包后翻包等原因造成底部變形,密封效果不好,在中包底部與水口之間形成氣隙,在鋼流的帶動下,長水口成為一個“抽氣泵”,削弱了保護澆注的冶金效果。

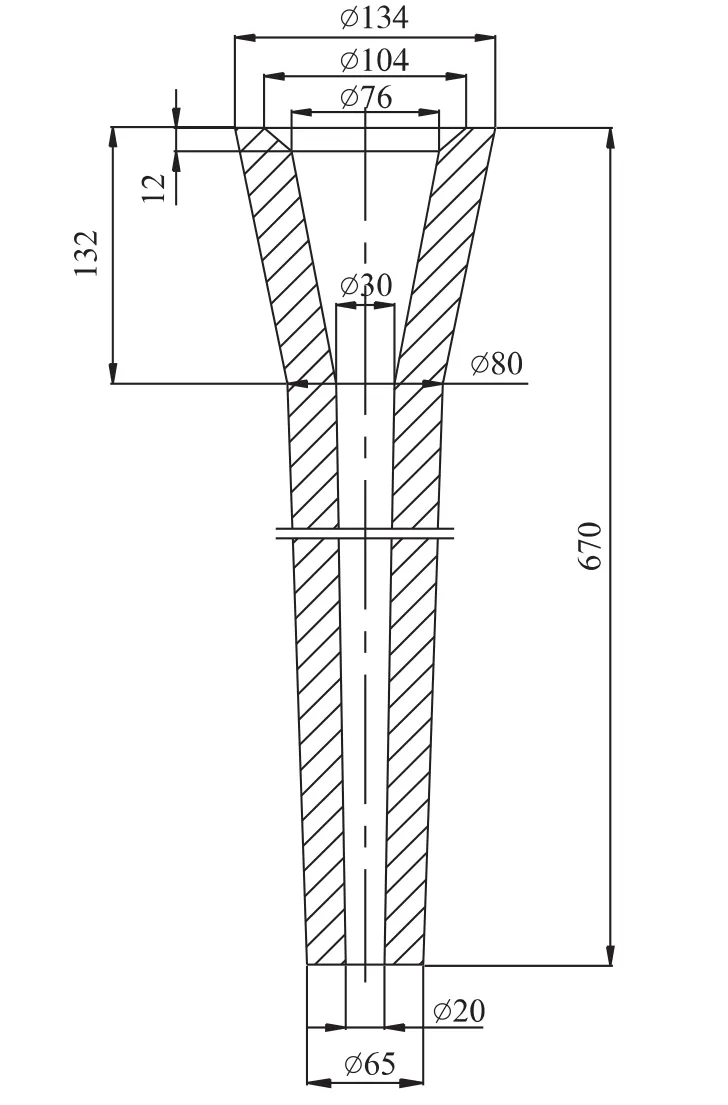

隨著連鑄技術的不斷進入,中間包連澆爐數不斷提高,中間包水口快換技術逐步推廣應用到生產實踐上。由于受快換機構空間的限制,使用壽命的提高,對水口頸部耐侵蝕能力的要求也不斷相應提高,水口時有“吐鋼”現象,粘住座磚。為此,在改進水口方面:減小水口碗部外形尺寸、增加頸部厚度、水口出口內徑改為Φ22 mm,如圖2所示。

圖2 Al-C水口示意圖

3.2.3 套管表面加耐高溫纖維氈,避免掛鋼

在正常澆注過程中,由于結晶器內表面鋼液溫度較低,有時會凝固成薄薄的坯殼,將水口外表面粘住,在拉矯機的作用下,將長水口拉走,造成連鑄斷流停澆的事故。為防止此類事故的發生,在長水口外表面粘一層厚度僅為0.2 mm的耐高溫纖維氈,保證水口烘烤時不損壞,澆鋼時也能很好地防止被表面坯殼粘接。

3.2.4 改善長套管烘烤條件,確保套管烘烤質量

長水口投用時在短時間內從低溫上升到高溫,水口的烘烤是其使用壽命的關鍵影響因素。由于水口材質為Al-C質水口,使用的一般烘箱在烘烤溫度上不能滿足其烘烤要求。烘箱在1~2小時之內能迅速升溫至1000~1100℃,這樣使水口保持足夠的機械強度,減少水口表層的石墨氧化疏松。更重要的是降低與鋼水之間的溫差,提高了水口的抗熱震性能,滿足水口烘烤的需要。

烘箱如圖3所示。

圖3 烘烤箱

3.3 大包保護澆注的應用

結晶器保護澆注工藝成熟后,有效地控制了中間包至結晶器的二次氧化問題。在鋼包至中間包仍采用敞開澆注的方式,也會帶來鋼水的二次氧化問題,在澆注溫度較低的鋼水時,由于鋼包至中間包鋼水溫度損失較大,會導致鋼水溫低混澆甚至回爐的事故。特別對于大規格鋼種、焊條鋼、焊絲系列的生產,盡量減少鋼水二次氧化,提高鋼水的純凈度是保證產品質量的關鍵措施。依據杠桿原理,在中間包上設立支點,用長水口把持機構將水口送至大包注流的位置,隔絕大包高溫鋼水注流與空氣的接觸。本套自行設計的大包保護設施,結構簡單,操作較為方便。大包保護澆注見圖4。

圖4 大包保護澆注示意圖

3.4 保護渣加入工藝的改進

人工加入保護渣的方式,不可避免地造成加入量不均勻,從而造成熔渣層厚度不均,潤滑不良的現象。在大包操作平臺上設計安裝了中間包自動加入裝置,利用保護渣的流動能力,采用球閥控制加入量,實現半自動保護澆注的工藝,大幅度降低了操作人員的勞動強度(見圖5)。保護渣的消耗量大幅度降低。

圖5

4 效果

(1)根據我廠連鑄工藝的實際狀況,自行設計的大包至中間包、中間包至結晶器的保護澆注工藝,在實際運用中不斷發現問題,不斷解決問題,優化和完善了工藝,實現了連鑄全過程的保護澆注工藝。

(2)通過全過程保護澆注的實施,提高實物的內在質量,鑄坯的金相檢驗指標穩定上升(見表1)。

表1 鑄坯內部質量對比情況

(3)連鑄機事故率大幅度降低,各項技術經濟指標穩步攀升(見表2)。

表2 技術經濟指標對比情況

(4)降低保護渣消耗:采用保護渣自動加入裝置,降低了人為因素造成的保護渣的浪費,保護渣消耗由原來的0.5 kg/t鋼降到0.36 kg/t鋼。

[1] 王維.連續鑄鋼500問[M].北京:化學工業出版社,2009.

[2] 蔡開科,程士富.連續鑄造鋼原理與工藝[M].北京:冶金工業出版社,1994.