攀鋼鑄余渣熱態循環利用實踐

郭奠榮

(攀鋼釩煉鋼廠,四川攀枝花 617062)

1 引言

鋼水澆鑄完畢后殘留在鋼包中的鋼渣和鋼水統稱為鋼包鑄余渣。大部分鋼包鑄余渣具有精煉能力,同時殘留一定量的鋼水,另外還具有較高的顯熱,因此,鋼包鑄余渣具有很好的綜合利用價值。目前,鋼包鑄余渣綜合利用已列入《鋼鐵工業“十二五”發展規劃》三大重點技術創新之一。

2 鑄余渣熱態循環利用方法

該方法是將鑄余渣進行熱態循環再生利用,熱態渣倒入下一爐鋼水返回精煉爐循環利用。

該工藝可減少精煉爐熱態鋼渣和澆余鋼水的周轉時間,預熱利用值更高,操作簡單易行。通過以上工藝,鑄余渣循環利用,精煉最終排出的爐渣硫含量可達到1.2%以上,從精煉脫硫角度來看已作了充分利用。

國內鋼鐵企業如唐鋼—鋼軋、馬鋼、杭鋼、安鋼、唐山國豐、廣鋼電爐煉鋼廠等在煉鋼生產中采用了此工藝,將精煉爐熱態鋼渣在精煉生產環節循環利用數次,大大減少了石灰、螢石等精煉造渣劑的消耗,減輕了電弧對鋼包的輻射,提高了鋼包壽命,降低了耐材消耗,回收了鋼包澆余鋼水,還可減少鋼水溫降。唐鋼、馬鋼和國豐等單位的噸鋼效益均在10~20元/噸鋼,取得了良好的經濟效益和社會效益。

3 攀鋼鑄余渣在線熱態循環利用可行性分析

3.1 利用現狀

攀鋼鋼包鑄余渣翻在煉鋼廠澆鋼平臺附近的渣罐內,目前共有5個鋼包鑄余渣翻渣點。2011年,鋼產量553萬噸,根據標定,每爐鋼鋼包鑄余渣量約2.98噸,每爐鋼水量按131噸計算,則鋼包鑄余渣年產生量約12.6萬噸。目前,鋼包鑄余渣按液態鋼渣處理,以28元/噸外賣。

3.2 鋼包鑄余渣數量和成分標定

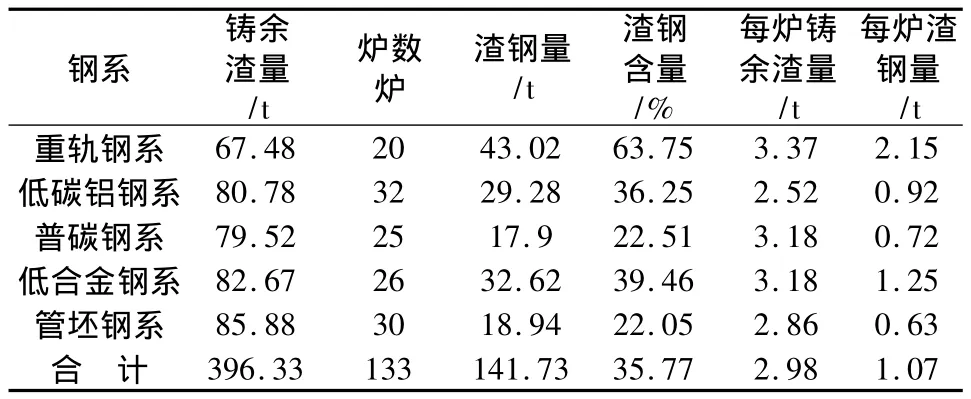

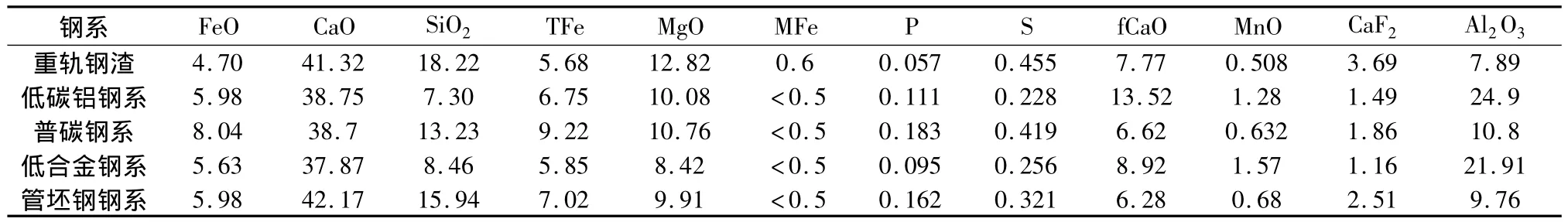

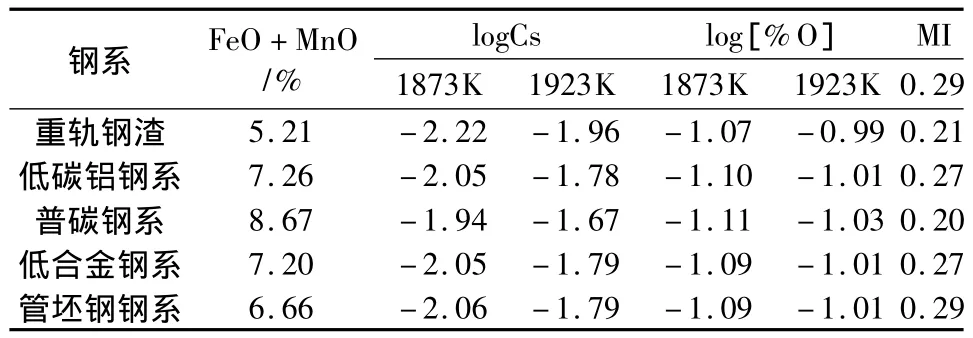

鋼包鑄余渣按普碳鋼、低合金鋼、低碳鋁鎮靜鋼、重軌鋼及管坯鋼5個鋼系進行標定。先在廢舊物質分公司打水和粉化,然后運至科技公司進行落錘加工,落錘加工過程中盡可能將渣和鋼分離徹底,最后用電磁盤磁選得到渣鋼。5個鋼系鋼包鑄余渣數量標定結果見表1,成分標定結果見表2,鋼包鑄余渣冶金性能分析結果見表3,渣鋼形貌見圖1。

表1 鋼包鑄余渣數量標定結果

表2 鋼包鑄造余渣成份標定結果/%

表3 鋼包鑄余渣冶金性能分析結果

由以上數據可知:

(1)鋼包鑄余渣中渣鋼含量高,平均約35.77%。鋼包鑄余渣年產量按12.6萬噸計算,則每年可產生渣鋼約4.5萬噸。

(2)每爐鋼產生鋼包鑄余渣約3噸,其中渣鋼量約1.0噸/爐。

圖1 渣鋼形貌

(3)因質量要求不同,不同鋼系產生的鋼包鑄余渣量及渣鋼量不同,其中重軌鋼系產生的鋼包鑄余渣量及渣鋼量最大。

(4)在1873 K~1923 K溫度范圍內,五個鋼系鋼包鑄余渣的logCs處在-2.22~-1.67之間,與脫硫精煉渣相比,鑄余渣的Cs相差不大,仍然具有精煉能力。

(5)由于渣中FeO+MnO含量在5.21%~8.67%,與之平衡的鋼中 log[O]處在-1.11~-0.99之間,導致鋼液中的[O]偏高,由脫硫反應可知渣的氧化性增加不利于脫硫,因此有必要進行鑄余渣改性處理,控制FeO+MnO含量小于1.5%,降低其氧化性。

(6)爐渣的曼內斯曼指數反映在保證精煉渣一定的堿度下,爐渣有較為適宜的流動性。五個鋼系鋼包鑄余渣的流動性相差不大,可以根據精煉實際情況調整,提高脫氧及吸附夾雜物的能力。

3.3 技術可行性分析

通過考察及結合攀鋼提釩煉鋼廠實際情況,鋼包鑄余渣在線熱態循環利用在技術上是可行的,不存在大的問題。

(1)精煉跨吊車能力

共有吊車8臺,其中板坯有225 t吊車3臺,1方有225 t吊車2臺,2方和3方有225 t吊車3臺,吊車能力沒有問題。

(2)在線利用地點

板坯和1方:LF爐區域,2方和3方:爐后或LF爐區域。

(3)生產組織

需在試驗過程中不斷探索和優化。

(4)精煉工藝

在LF爐或爐后在線熱態循環利用鋼包鑄余渣,因部分鋼包鑄余渣氧化性強,為防止對鋼水造成污染,需在LF爐對其進行改質處理。因此,在實際生產中,往往根據鋼種性質,調整不同的爐渣組成,以達到脫氧和吸附夾雜物的目的[1]。

4 鑄余渣熱態回收試驗情況

4.1 鑄余渣回收試驗開展情況

(1)在前期鑄余渣量和理化指標系統標定的基礎上,課題組根據各區域生產、工藝、裝備和品種特點,分別于2012年8月22日、9月15日、9月20日和2013年1月4日下發了各區域的試驗計劃。

(2)2012年9月3~13 日,在2#、3#方坯連鑄區域進行鑄余渣回收探索試驗。

(3)2012年11月6日,1#方坯連鑄區域利用死座子進行探索試驗。

(4)2012年12月25日,1#方坯連鑄區域完成對轉盤進行功能性改造,利用轉盤位置進行鑄余渣回收試驗。

(5)板坯區域于2013年1月15日開始進行探索試驗。

(6)2013年3月27日,板坯區域完成對轉盤進行功能性改造,利用轉盤進行鑄余渣回收試驗。轉盤改造前后效果見圖2、3。

圖2 改造前轉盤

圖3 改造后轉盤

4.2 生產主要物流節奏控制情況

4.2.1 節奏(出鋼結束至開澆)

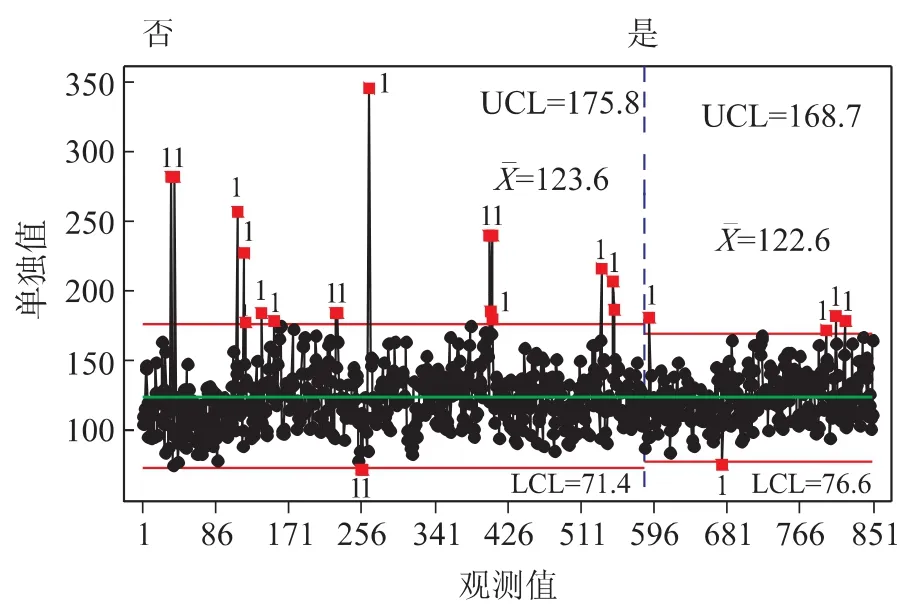

鑄余渣未回收爐次平均節奏時間123.6 min,鑄余渣回收爐次平均節奏時間122.6 min,比未試驗爐次短1 min,節奏時間平均123.3 min(見圖4)。節奏時間沒有延長,主要是在轉盤上進行了回收作業,相比到死座子上進行翻渣,吊車少吊運一次鋼包,縮短了物流時間。

圖4 生產主要物流節奏控制情況

4.2.2 LF 處理時間

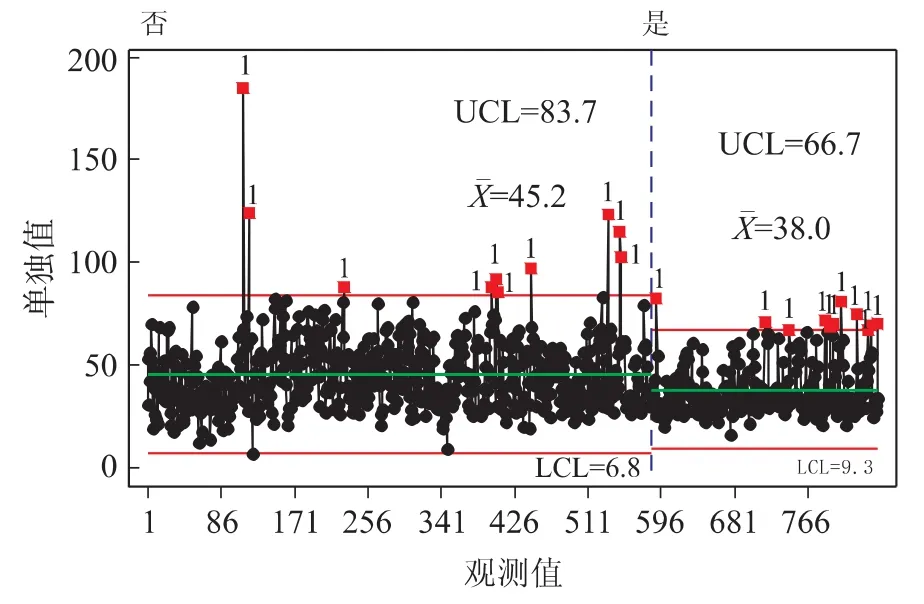

鑄余渣未回收爐次LF平均工序時間45.2 min,鑄余渣回收爐次LF平均處理時間38 min,比未試驗爐次短7.2 min,滿足工藝控制要求(見圖5)。

圖5 LF處理時間

4.2.3 LF 加熱時間

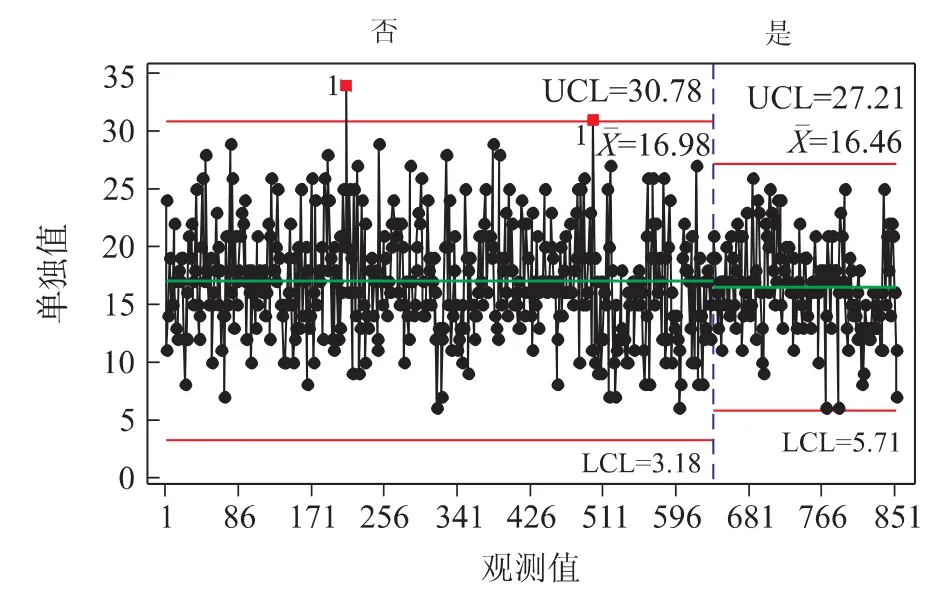

回收爐次的LF加熱時間比未回收爐次加熱時間短(見圖6)。

圖6 LF加熱時間

從生產物流時間控制情況來看,在節奏、LF加熱時間差異不大的情況下,因回收鑄余渣增加了LF進站前作業工序,LF處理時間明顯被壓縮,對LF的操作要求相對較高。

5 重軌質量影響分析

鑄余渣回收時,不但回收了鑄余鋼水,上一爐鋼包渣也一并進入下爐鋼水,為保證渣態與回收前基本一致,試驗時,采取了不加高堿度精煉渣,不加碳化硅,而加白渣精煉劑200 kg/爐的方案對渣態進行調整。

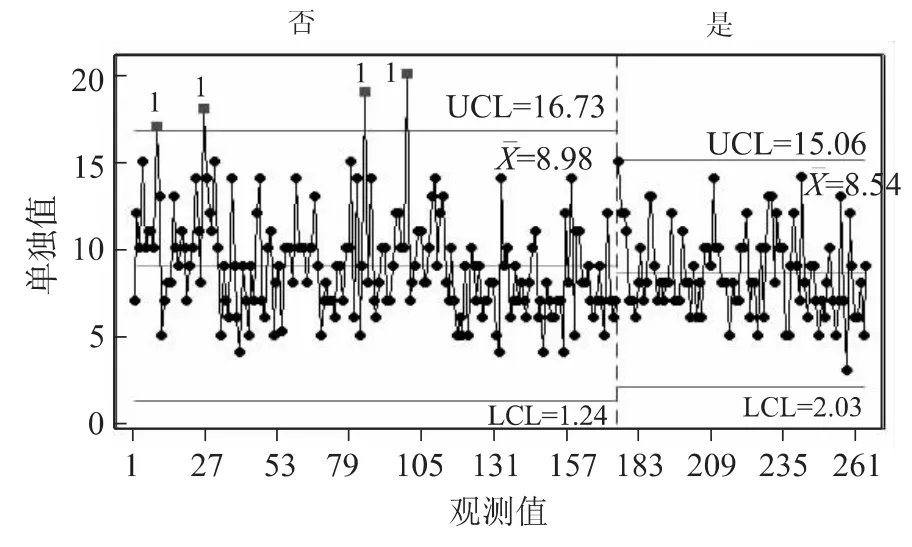

5.1 鋼材氧含量指標對比(見圖7)

從氧含量看,是否進行試驗的爐次平均水平差異不大,正常生產爐次波動略大于試驗爐次。

圖7 鋼材氧含量質量對比

5.2 夾雜級別

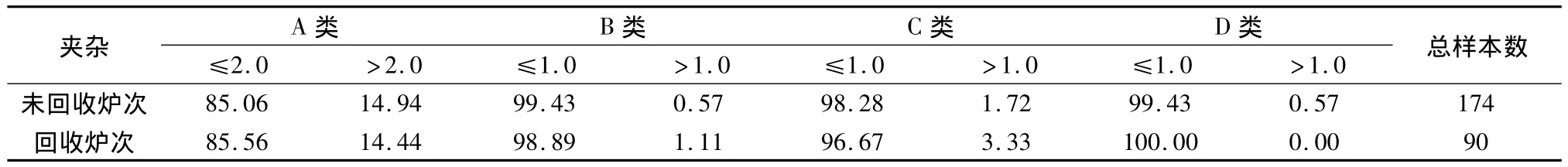

重軌鋼夾雜分布情況見表4。從夾雜級別看,回收與否,A、B、C、D 類夾雜各級別比例基本相當。

表4 重軌鋼夾雜分布情況

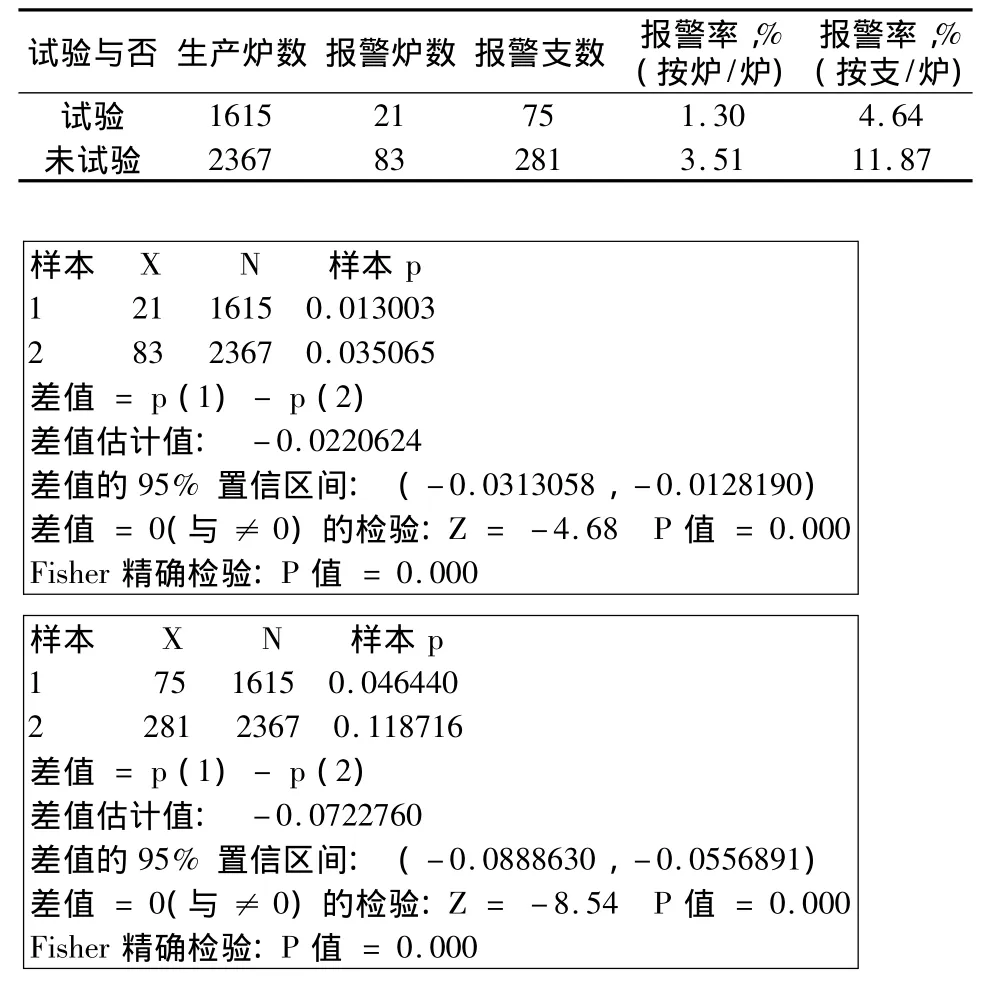

5.3 報警情況(見表5)

表5 2013年1~5月重軌鋼報警數據

從統計看,因回收了熱態的鑄余渣,爐渣渣量更大,LF造渣效果更好,吸附夾雜能力更強。在觀察期間,不管是按爐計算還是按支計算,在95%的置信度下,是否開展本項目試驗,其報警率存在顯著差異,開展本項目試驗的報警率明顯低于未開展爐次。

總的來看,回收鑄余渣前后,檢驗夾雜基本相當,但因回收熱態的鑄余渣后,爐渣渣量更大,LF造渣效果更好,吸附夾雜能力更強,重軌報警率有顯著降低。

6 降本增效情況

6.1 輔料消耗

6.1.1 高堿度精煉渣

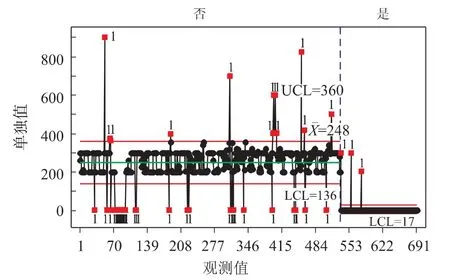

正常爐次平均加入高堿度精煉渣248 kg,回收爐次要求不加,有2爐分別加入300 kg和200 kg,平均加入5 kg,比正常爐次少加入243 kg(見圖8)。

圖8 高堿度精煉渣

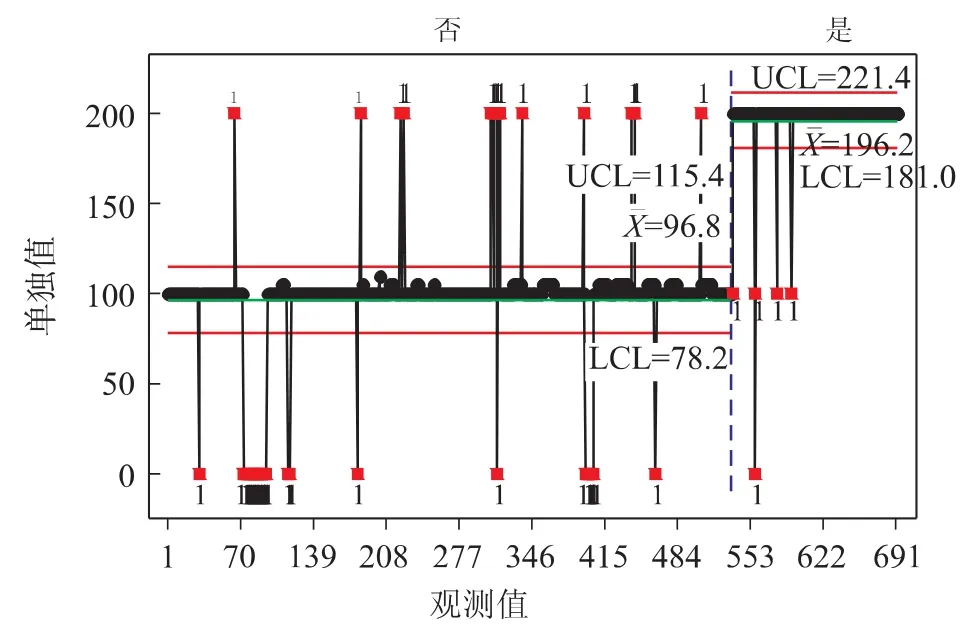

6.1.2 熔渣發泡劑(見圖9)

正常爐次平均加入熔渣發泡劑97 kg,回收爐次平均加入196 kg,回收爐次比正常爐次多加入99 kg。精煉輔料消耗降低1.11 kg/t。

圖9 Ⅲ型熔渣發泡劑

6.2 鋼鐵料消耗

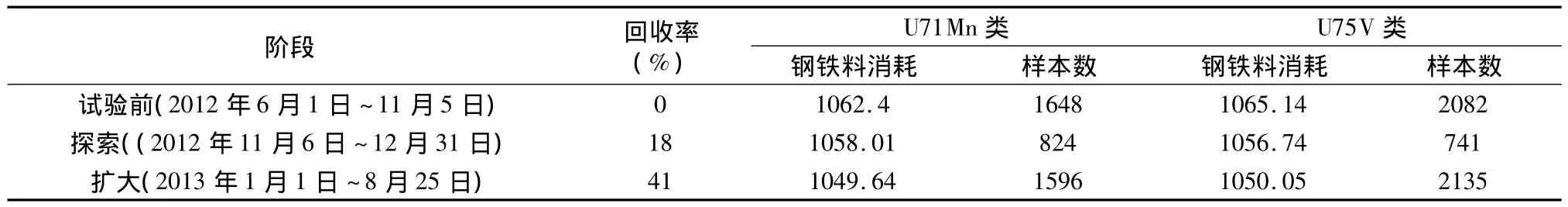

統計自2012年6月1日至2013年8月25日的全部U71Mn類和U75V類鋼鐵料消耗(出鋼量至鑄坯量)與一方回收率的情況,具體見表6。

從鋼鐵料消耗與鑄余渣回收率的對應看,隨著回收率的提高,鋼鐵料消耗成正比的下降。

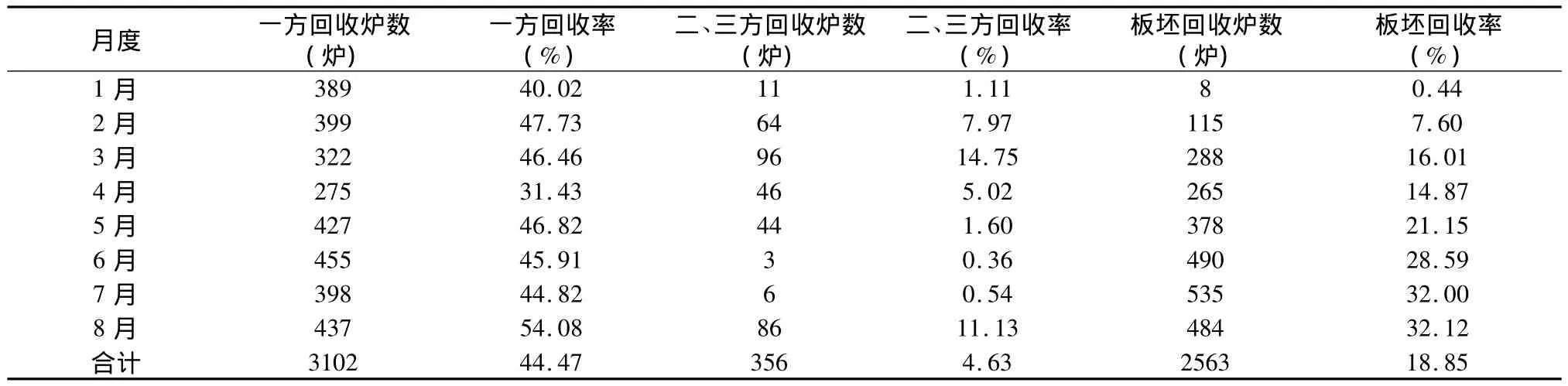

2013年1~8月共回收鑄余渣爐數及回收率見表7。

表6 鋼鐵料消耗與回收率對應表

表7 2013年1~8月各區域鑄余渣回收爐數,爐

考慮一方全部為重軌,二、三方全部是管坯鋼、板坯為低碳鋁鎮靜鋼。鑄余渣中鋼水量按標定量計算,共計回收鋼水為:

3102×2.15+356×0.63+2563×0.92=9251.54噸。

6.3 效益

綜合考慮輔料和鋼鐵料消耗產生的效益,具體如下:

(0.243×1063-0.099×3168)×3102+9251.54×3000

=27583008.05 元

=2758萬元(如考慮轉盤改造(方坯2座、板坯3座)共投入100萬元,2013年01月~08月期間,該項目實際效益為2658萬元)

其中:0.243——回收條件下每爐鋼比正常工藝少加入的高堿度精煉渣量,噸;

1063——高堿度精煉渣單價,元/噸;

0.099——回收條件下每爐鋼比正常工藝多加入的高堿度白渣精煉渣量,噸;

3168——白渣精煉渣單價,元/噸;

3102——一方回收爐數;

9251.54——1 ~8 月共回收鋼水量,噸;

3000——平均噸鋼生產成本,元。

7 結束語

實踐表明,鑄余渣熱態循環利用能達到脫氧和吸附夾雜物的目的,降低了鋼鐵料消耗,降低了精煉輔料消耗1.11 kg/t鋼,成果顯著,并且實現了精煉快速成渣,縮短了精煉處理時間,保證了鋼水質量。

[1] 徐志成,劉界鵬.精煉熱態渣循環應用實踐[J].山東冶金,2012,34(3).