C T 4 0溫拌改性瀝青S MA試驗研究

周 進

(江蘇省交通運輸廳公路局,江蘇 南京 210004)

在工程建設中,環境因素越來越受到重視,許多研究機構都將重點放在研究低碳環保型產品和技術方面。因此,溫拌瀝青混合料技術以其節能減排的獨特優勢一直被關注,到目前為止,已形成了泡沫瀝青溫拌技術、有機添加劑溫拌技術和表面活性溫拌技術[1]。盡管溫拌瀝青混合料技術的發展多樣化,但有一個關鍵點始終不變,即溫拌改性功能。研究結果表明,不論是已經成熟的還是正在研究的溫拌技術,都是在尋找某種更加合適的溫拌劑或者實現溫拌的方法來改善瀝青混合料的性能,使道路工程的建設更經濟、更方便[2]。

新型的德國產溫拌改性劑CT40在我國的應用還處于初始階段,目前僅應用在改性瀝青SMA混合料中。本文針對SMA中添加CT40的技術進行初步的研究,旨在為其在實際工程中的推廣應用提供可供借鑒的數據和結論。

1 材料選取及溫拌瀝青混合料溫度控制

1.1 原材料的選取

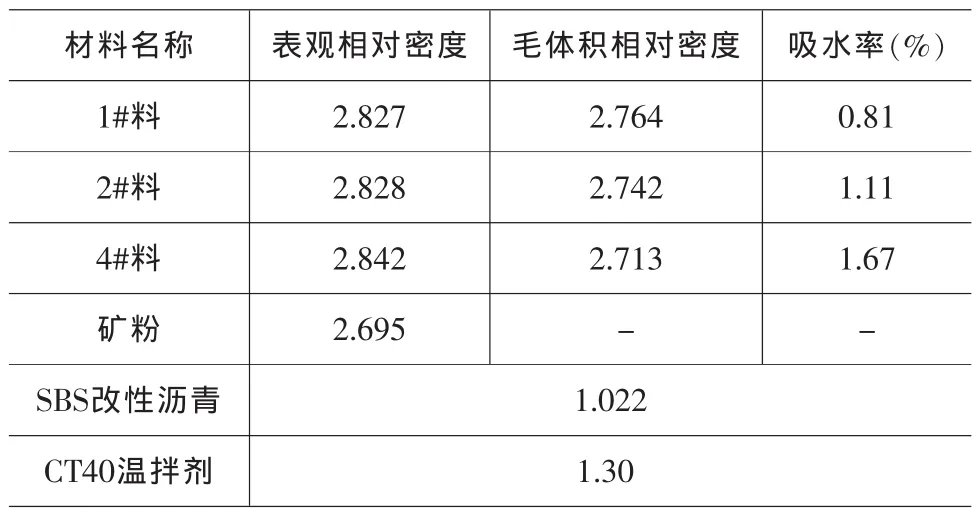

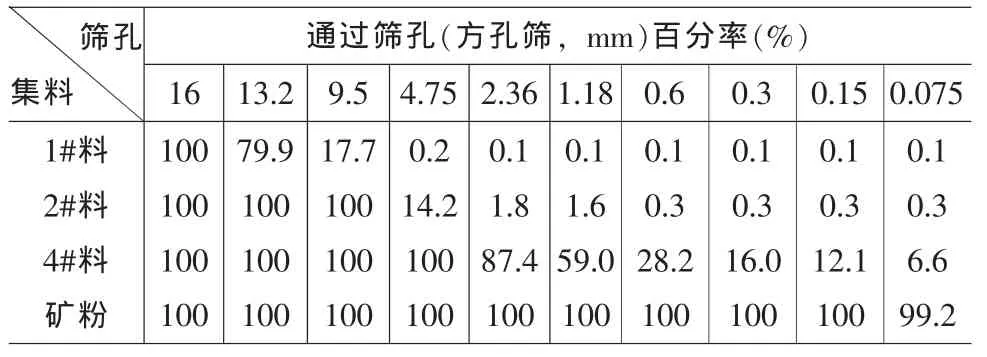

室內試驗采用的礦料均來自拌合站,瀝青為SBS改性瀝青,溫拌劑為CT40,呈灰色顆粒狀,由60%的木質素纖維和40%的功能化合物組成。礦料、瀝青的基本性質和礦料級配見表1和表2。原材料的各項指標經檢測均滿足相關規范要求。

表1 集料及瀝青密度試驗結果

表2 各種礦料篩分結果

1.2 溫拌劑作用及溫度控制

CT40能降低瀝青膠結料的粘度,改善瀝青混合料施工和易性,從而使混合料能在相對較低的溫度下進行拌和、攤鋪和碾壓。

在SMA—13中,用CT40代替其中的木質素纖維,添加CT40的劑量根據熱拌SMA中木質素纖維的用量以及CT40中木質素纖維所占百分比反算得出。由于熱拌SMA中木質素纖維占0.3%,所以CT40劑量為0.5%。在固定級配和CT40用量的情況下,分別采用不同的拌和擊實溫度制備馬歇爾試件,觀察其孔隙率的變化規律,進而確定最合適的拌和施工溫度[3]。通過實驗確定的最佳拌和溫度為150~165℃,試件開始擊實溫度為140~145℃,比熱拌改性瀝青混合料SMA—13降低了20~25℃。

2 配合比設計

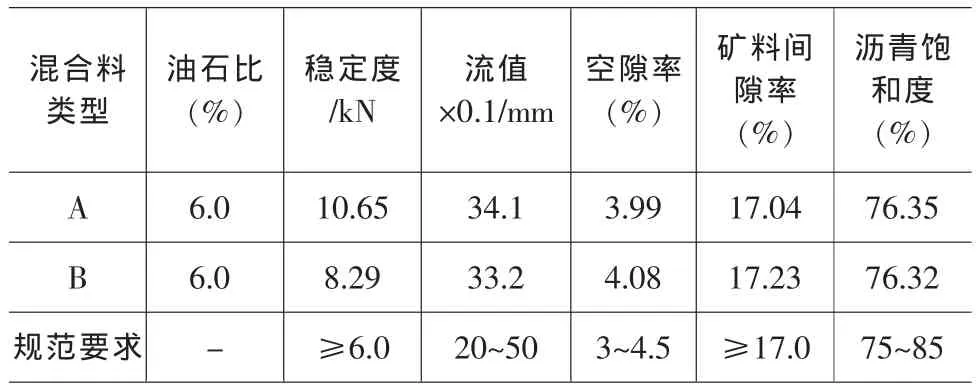

采用馬歇爾方法確定CT40溫拌瀝青混合料SMA—13(下文各表中A)和熱拌瀝青混合料SMA—13(下文各表中B)的配合比,先通過初試級配體積分析和馬歇爾穩定度試驗確定礦料配合比及油石比(如表3所示),再分別成型溫拌及熱拌混合料馬歇爾試件,其體積指標如表4所示。

表3 礦料配合比及油石比

表4 溫拌與熱拌瀝青混合料馬歇爾試驗結果

表4中添加CT40的改性瀝青SMA—13混合料的各項體積指標均滿足現行規范的要求。從試驗數據可以得出,添加CT40的改性瀝青SMA—13混合料與熱拌改性瀝青SMA—13相比,馬歇爾穩定度有明顯提高,即試件抵抗破壞的能力有所提高,混合料其他體積指標均滿足規范要求。

3 路用性能試驗

瀝青混合料作為瀝青路面的面層材料,在使用過程中將承受車輛荷載反復作用以及環境因素的影響。為保證其良好的路用性能,瀝青混合料應具有足夠的高溫穩定性、低溫抗裂性、水穩定性、抗老化性能和抗滑性等技術性能,以保證瀝青路面優良的服務性能,經久耐用[4]。

針對添加CT40的改性瀝青SMA—13混合料,對比熱拌改性瀝青SMA—13混合料,進行高溫穩定性試驗和水穩定性試驗。

3.1 高溫穩定性試驗

在車轍試驗過程中,瀝青混合料試件上輪跡的產生和發展都與實際瀝青路面車轍的產生和發展十分類似。同時,大量試驗也表明,車轍試驗的動穩定度與瀝青路面的高溫穩定性有著良好的相關性,故采用車轍試驗的動穩定度作為高溫性能控制指標[5]。

車轍試驗方法首先是由英國運輸與道路研究實驗所開發的,并經過了法國、日本等國道路工作者的改進和完善。車轍試驗是一種模擬車輛輪胎在路面上滾動形成車轍的工程試驗方法,試驗結果比較直觀。目前我國都是采用標準方法成型瀝青混合料板塊狀試件,在試驗溫度為60℃,輪壓為0.7MPa的條件下,試驗輪以42次/min的頻率沿試件表面反復作用形成車轍[6]。

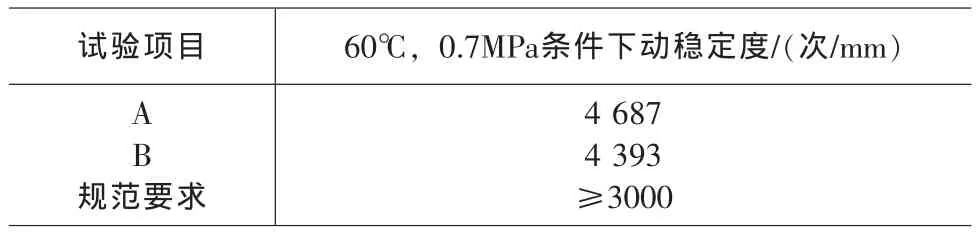

本試驗采用標準方法分別對添加CT40的改性瀝青SMA—13混合料和熱拌改性瀝青SMA—13混合料進行車轍試驗,試驗結果見表5。

表5 溫拌與熱拌改性瀝青SMA—13混合料動穩定度對比

從表5可以看出,添加CT40的改性瀝青SMA—13混合料車轍試驗動穩定度達到4 687次/mm,滿足規范要求的不小于3 000次/mm,試驗證明其高溫穩定性能滿足使用要求。另外,從表中可以看出其動穩定度略大于普通熱拌改性瀝青SMA—13混合料,表明添加CT40后,溫拌改性瀝青SMA—13混合料在成型溫度降低20~25℃條件下其抗車轍效果不亞于改性瀝青SMA—13混合料在160℃條件下的效果,甚至更好。

3.2 水穩定性試驗

瀝青混合料的水穩定性不足,即水損害是瀝青混凝土路面早期破壞的主要形式,其主要原因是周邊的水或水汽滲透進瀝青路面,使得瀝青從集料表面剝離,瀝青逐漸喪失粘結力,進而降低了瀝青混合料的粘結強度,造成集料松散,導致路表出現坑槽。另外,行車引起的動水壓力對瀝青產生的剝離作用也加劇了瀝青路面的水損害[7]。本文采用浸水馬歇爾試驗和凍融劈裂試驗對添加CT40的改性瀝青SMA—13混合料進行評價比較。

3.2.1 浸水馬歇爾試驗(試驗結果見表6)

表6 溫拌與熱拌改性瀝青SMA—13混合料浸水馬歇爾試驗結果

由表6可知,添加CT40的改性瀝青SMA—13混合料殘留穩定度與熱拌改性瀝青SMA—13基本一致,滿足規范要求,因此可以推斷,該種溫拌瀝青混合料的抗水損害性能較好,所以在改性瀝青SMA—13混合料中添加CT40完全能夠滿足水穩定性要求。

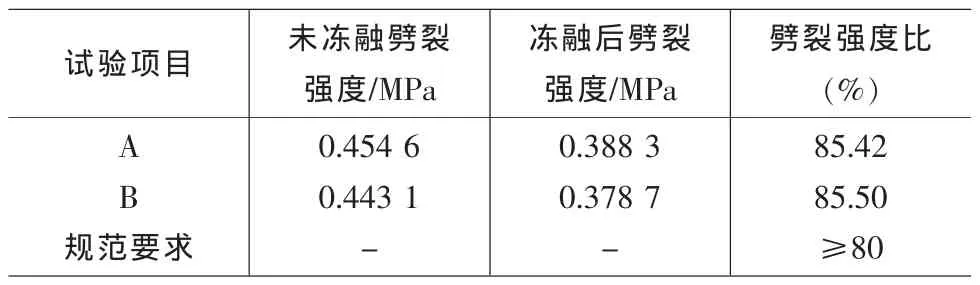

3.2.2 凍融劈裂試驗

凍融劈裂試驗較一般的浸水試驗條件更苛刻,故試驗結果與實際情況比較吻合,是被廣泛使用的試驗方法。在凍融劈裂試驗中,將該種瀝青混合料試件分為兩組,一組試件用于常規狀態下的劈裂試驗,另一組試件首先真空飽水,然后置于-18℃環境中冷凍16h,再在60℃水中浸泡24h,最后進行劈裂強度測試。在整個凍融過程中,集料顆粒表面的瀝青膜經歷了水的凍脹作用,導致瀝青從集料表面剝落,進而混合料松散,劈裂強度下降。凍融劈裂試驗結果見表7。

表7 溫拌與熱拌改性瀝青SMA—13混合料凍融劈裂試驗結果

由表7可知,溫拌SMA—13混合料的凍融劈裂強度比滿足規范要求。試驗結果表明,添加CT40后改性瀝青SMA—13混合料具有良好的水穩定性。

由上述試驗結果可知,添加CT40的改性瀝青SMA—13混合料具有良好的路用性能。

4 結論

4.1 在改性瀝青SMA—13混合料中添加溫拌劑CT40可以降低改性瀝青SMA—13混合料拌和、攤鋪溫度20~25℃,能夠減少瀝青在高溫下的老化,降低瀝青結合料在生產過程中的氧化速率,有利于延長瀝青路面的使用壽命,同時能完全代替SMA混合料中添加的木質素纖維,故其拌和、攤鋪和碾壓的施工流程和工藝可以借鑒SMA,并不增加施工難度。

4.2 添加溫拌劑CT40,具有顯著的環境和社會經濟效益,擴大了瀝青面層的施工適宜溫度區間,減少了溫度損失,可以在氣溫低于10℃的環境下施工。

4.3 以上試驗證明,添加CT40的改性瀝青SMA—13混合料具有良好的力學性能、高溫穩定性和水穩定性,總的來說,其具有良好的路用性能。

[1]黃文元,秦永春.瀝青溫拌技術在國內外的應用現狀[J].上海公路,2008, (3):1-4.

[2]徐世法.高節能低排放型溫拌瀝青混合料的技術現狀與應用前景[J].公路,2005,(7):196-198.

[3]陳靜云,馬強.溫拌—再生改性瀝青SMA混合料性能研究[J].沈陽建筑大學學報:日然科學版,2012, 28(2): 286-290.

[4]李立寒,張南鷺.道路建筑材料[M].北京:人民交通出版社,2003.

[5]沈金安.瀝青與瀝青混合料路用性能[M].北京:人民交通出版社,2000.

[6]JTG E20—2011,公路工程瀝青及瀝青混合料試驗規程[S].

[7]楊樹人.溫拌添加劑對瀝青和瀝青混合料性能的影響[D].重慶:重慶交通大學,2007.