φ12mm熱軋帶肋鋼筋四切分軋制開發實踐

蔣子龍,夏洪林,吳 豪

(張店鋼鐵總廠,山東 淄博 255007)

1 前 言

張鋼軋鋼廠100 萬t 棒材生產線產品設計定位是φ12~φ40 mm 的帶肋鋼筋80 萬t,φ16~φ50 mm圓鋼20萬t。隨著煉鋼系統產能的不斷提升,軋鋼系統的產能越來越與煉鋼系統產能不相匹配。φ12 mm熱軋帶肋鋼筋的四切分軋制是軋鋼產量突破的一個瓶頸,突破這一瓶頸,軋鋼產品的種類和產量都會得到很大提升,才能實現軋鋼系統與煉鋼系統生產能力相匹配;應用四線切分技術生產φ12 mm 熱軋帶肋鋼筋,機時產量可達160 t/h,成材率可達101%以上,不僅可提高作業率、成材率,還可降低制造成本,節約能耗,增強產品市場競爭力。為此對現有技術裝備進行分析,確定開發方案,實現了φ12 mm熱軋帶肋鋼筋的四切分軋制。

2 生產工藝基本條件

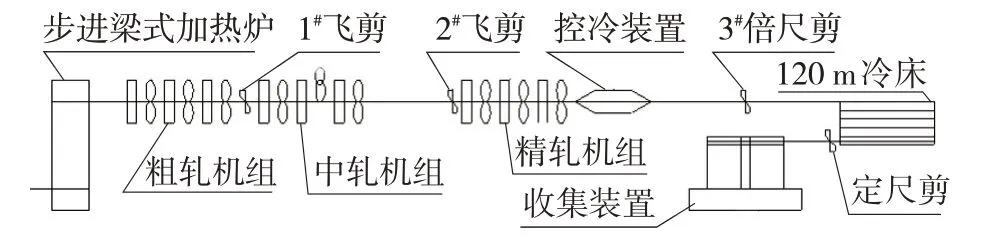

切分軋制的技術關鍵在于切分設備的可靠性,孔型系統及孔型設計的合理性,切分后軋件形狀的正確性以及產品質量的穩定性。生產線主要由步進梁式加熱爐、軋線、冷床、精整收集等組成。最大軋制線速度18 m/s。車間平面布置如圖1所示。

圖1 生產線平面布置

從穩定軋制及生產效果分析,φ12 mm 熱軋帶肋鋼筋更適合于四切分,但它對設備及工藝技術要求也非常高。φ12 mm 熱軋帶肋鋼筋四切分,國內外精軋機組電機功率均采用1400 kW和1600 kW;步進齒條式冷床齒節距均為100~120 mm。而張鋼軋鋼廠精軋機組電機功率是1000 kW和1200 kW;齒節距為80 mm。

3 技術方案的確定及實施

3.1 產品開發存在的問題

1)步進齒條式冷床齒節距小。軋件切分成4線上冷床,軋件4線在冷床的同一齒條中,冷床的1個動作周期同時移動4條鋼。由于φ12 mm熱軋帶肋鋼筋軋件斷面積小,切分線條多,極易產生較大的4線差,出現疊鋼、彎鋼、拱鋼及掛鋼,在小的齒節距移動中,相互咬合、纏繞,導致無法生產。軋件4 線在對齊輥道上對不齊,如果強行對齊,會造成軋件彎曲,形成亂鋼。為了保證定尺率,軋件頭部必須多切,形成較大的剪切廢品,影響成材率。

2)18H/V 成品主電機功率不足。棒材精軋機18H/V 主電機采用1200 kW 交流變頻調速電機,為了滿足電機要求,可大幅度降低精軋速度,而粗軋區速度會低于允許軋制速度的現象;1200 kW交流變頻調速電機,級數為6 級,基速為750 r/min,基速以下運轉時,是恒扭矩輸出,轉速越低,功率輸出也越小。若大幅度提高成品機線速度,提高電機轉速,受熱剪及冷床等設備的制約,也行不通。

3.2 技術方案確定

在目前軋制設備狀況下,要進行φ12 mm 熱軋帶肋鋼筋四切分軋制,必須對成品軋機和冷床設備進行改造。為確保軋制成功,設定了3套方案:

1)更換18H/V軋機的電機,加大功率,將現有的1200 kW的電機改為1600 kW;主電機由6級改為8級,使主電機基速由1000 r/min 改為750 r/min。如果電機基座號更改,土建也較困難。改造冷床設備,改造冷床步進齒,齒節距改為120 mm。

2)更換18H/V軋機減速機,增加速比,提升電機轉速。改造冷床步進齒,齒節距改為120 mm。

3)調整減速機,增加速比,改變電機轉速;高精度設計孔型系統,保證最小4線差;小幅度改造冷床設備,確保冷床的穩定性。

經過分析論證,由于前2套方案投資大見效慢,生產實際不允許。在目前軋制設備狀況下,從第3套方案入手展開研究工作。結合實際,同時考慮與其他產品規格的匹配,制定出一套適合本廠四切分生產要求的工藝[1-2]。

3.3 方案實施

由于φ12 mm 鋼筋四切分生產工藝的獨特性,技術要求高,調整難度大,對溫度控制、孔型設計、料型尺寸的控制、軋制設備的要求都非常高。

1)根據鋼坯鋼種加熱制度、軋制制度、設備承受能力、產品性能質量要求,確定各階段溫度:開軋溫度1030~1070 ℃;中軋控冷后溫度1020~1050℃;精軋控冷后溫度770~800 ℃。

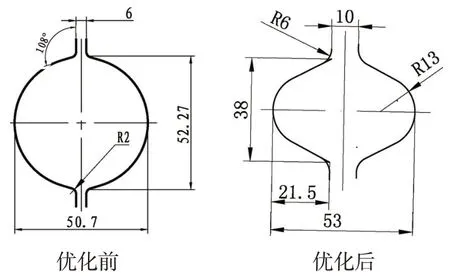

2)中軋機組由4 架軋機軋制,壓下量分配到6架軋制,加設橢圓孔,優化壓下量分配。為減小K6孔軋制電流,優化了K7孔型,將K7孔由圓孔改變成橢圓孔。圓孔的優點是經該孔軋出的軋件能順利進入精軋機組K6 孔,且K6 孔只需安裝滑動導衛即可;缺點是軋機負荷大,軋制電流過高。為保證K7橢圓孔軋件順利進入精軋機組K6孔,不發生對角咬入,在K6 孔入口安裝了特殊的滾動導衛來扶持,以保證軋件平穩咬入。K7 孔型優化前后結構如圖2所示。

圖2 K7孔型優化前后結構

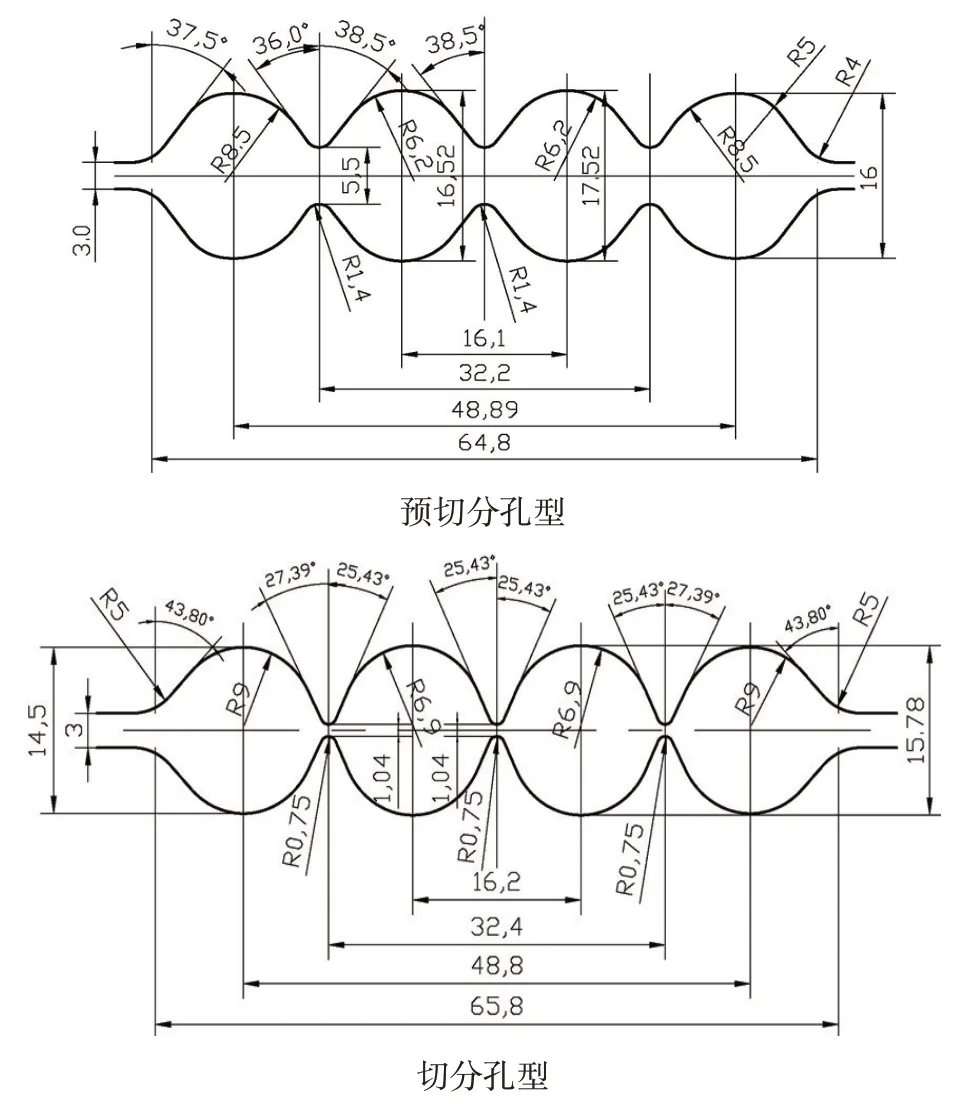

3)預切分孔型和切分孔型采用不同等效圓設計,控制4線差。實現穩定的四切分軋制,對孔型設計的要求很高,必須保證各切分軋件的面積相等,否則難于實現穩定軋制。而實際生產中,實現中間圓與邊圓軋件面積相等是很困難的。四切分軋制時,在預切分和切分孔型中,整個軋制部分變形不均勻,兩邊是自由寬展,軋件中部是強迫寬展和限制寬展的綜合。因此,在軋件4 個部分壓下量相同的情況下,軋件中部應有較大的延伸,軋件兩邊由于是自由寬展,自然延伸應小于軋件中部。由于軋件是一個整體,中部的較大延伸形成軋件兩邊的附加延伸,造成兩邊面積被拉縮,軋件切分后,兩邊的面積小于中間軋件的面積。軋件成品4線內徑尺寸雖然相同,但縱筋尺寸有差別,線差越大,生產軋制越不穩定。為了保證軋制過程穩定,預切分孔型和切分孔型采用不同等效圓設計,結構如圖3所示。

圖3 不同等效圓切分孔型結構

根據成品孔K1的名義直徑,用經驗系數法確定切分孔K3的不同等效圓直徑,再設定壁角、楔角、楔尖距、楔尖寬、輥縫等值。

在上述設計參數已定的條件下,在一定的變形區間內和約束條件下,計算出預切分K4孔所有的軋件尺寸。中間圓由于受到附加拉伸作用面積變小,使以后的軋制不穩定。為解決此問題,確定預切分K4孔的不同等效圓直徑,調整預切分孔邊部橢圓高度的界面,在(1.03~1.13)倍中間高度的范圍內調高邊部橢圓高度,再按調整后的高度構成新的預切孔不同等效圓。

4)改變精軋區精軋機組13#~18#軋機減速機的速比,提高電機轉速。把18H/V 減速機與16H/V 減速機互換,提高成品機架電機轉速。根據模擬計算,設定合理的終軋速度(14 m/s)。

5)定性扭轉導衛改為定量扭轉導衛,統一4 線扭轉角度,增加導衛的穩定效果。4 線切分軋件是否運行暢通,扭轉角度的設計較為關鍵。二切分和三切分都是平面扭轉輪,扭轉角度是計算出來的,每次調整,需要長時間進行校正,對生產組織非常不利。因沒有固定的參照物,每個扭轉角度不盡相同,對軋件運行不利,一線或二線扭轉不好,后道次軋制經常出故障。

為避免φ12 mm四切分時出現由于扭力過大或過小形成的不均勻,造成堆鋼現象,設計了梯形扭轉輪。梯形扭轉輪由兩個梯形導輪組成,扭轉角度設計加工好,只調整兩輪間隙。定性扭轉導衛改為定量扭轉導衛,簡化了調整,統一了4 線扭轉角度,改變了扭轉狀況。

6)采用連體4 通道喇叭口設計替換4 通道活套,保證軋件的穩定運行。由于軋件切分后4 通道活套通道空間狹窄,碰撞點多,高速行進的4線軋件易失控,機架間堆鋼比例較高。因此,甩掉了6#、7#活套,使用連體4通道喇叭口導槽。

7)精軋區應用沖擊動態速降補償補償軋制咬入瞬間形成的速度降。當軋件頭部進入軋機時,調速系統會形成瞬間的速度降。為在咬鋼瞬間維持各機架間金屬秒流量相等,以及在有活套的機架間順利形成套量,采用沖擊速降補償控制。沖擊速降補償值在咬鋼前疊加在機架速度給定值,作為咬鋼時的速度值,速降補償值為本機架速度的1%~2.5%。咬鋼動態速度結束后,從給定值中撤除該補償值。

8)對齊輥道主動輥電機應用變頻調速,解決軋件的冷床對齊問題。對齊輥道電機變頻改造,對齊輥道主動輥電機應用變頻調速,控制軋件對齊過程中的撞擊力和輸送力;對齊輥道的U 型槽由80 mm加寬到90 mm,放松軋件在輸送過程中的約束力。解決了對齊過程中的拱鋼、亂鋼和對不齊的問題。

4 實踐效果

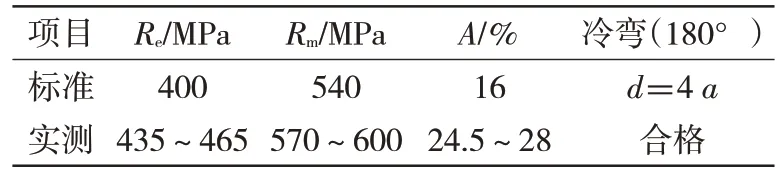

經過周密組織,2012年2月7日,試軋HRB400、φ12 mm熱軋帶肋鋼筋1382 t。根據試驗跟蹤及取樣測量結果,產品全部合格下線,設備數據一切正常,各孔咬入順利。成品幾何尺寸波動在標準(GB 1499.2—2007)范圍內(見表1);力學性能各項檢測項目也在標準范圍內(見表2)。

表1 φ12 mm熱軋帶肋鋼筋外形尺寸及重量偏差

表2 φ12 mm熱軋帶肋鋼筋力學性能

2012年2—8 月累計生產φ12 mm 熱軋帶肋鋼筋6.9653 萬t,合格率達到99.86%,成材率達到101.4%,噸鋼電耗58 kW·h,噸鋼煤氣消耗362 m3。

5 結束語

此次四切分軋制的成功,既均衡了不同規格產品的生產能力,又大幅度提高了軋制小規格產品的機時產量,匹配了軋鋼與煉鋼的產能。采用切分軋制,縮短了軋件長度,從而縮短了軋制周期,提高了軋機生產率,使鋼筋產能大幅度提高。φ12 mm 熱軋帶肋鋼筋四切分軋制的開發實踐,方案選擇合理,投資少,見效快,適應目前的實際情況,具有顯著的經濟效益和一定的社會效益。

四切分軋制工藝技術是目前提高小規格產品產量的一種有效途徑。但由于四切分軋制對生產工藝、軋制設備、各點控制的精細化要求高等,在生產過程中應充分考慮每一個細節,才能達到理想的軋制效果。

[1]趙松筠.型鋼孔型設計[M].北京:冶金工業出版社,2005.

[2]小型型鋼連軋生產工藝與設備編寫組.小型型鋼連軋生產工藝與設備[M].北京:冶金工業出版社,2006.