氧氣頂底復吹轉爐的開發設計

趙恒濤,張全國,郭成治

(山東冶金機械廠,山東 淄博255064)

1 前言

100 t、120 t氧氣頂底復吹轉爐適合于小鋼鐵企業技術升級改造的需要,市場需求量較大。山東冶金機械廠針對市場需求,組織技術人員適時開發設計該產品,得到了用戶的好評,增強了企業市場競爭力,積極拓展了生存空間,進一步提升了企業的制造實力和知名度,具有較大的經濟效益。

2 氧氣頂底復吹轉爐結構設計

轉爐主體設備包括轉爐爐體、耳軸托圈裝配、傾動裝置及潤滑、耳軸軸承裝配及潤滑、爐體支撐裝置、風冷系統、水冷系統、底吹配管等十幾部分。

2.1 轉爐參數

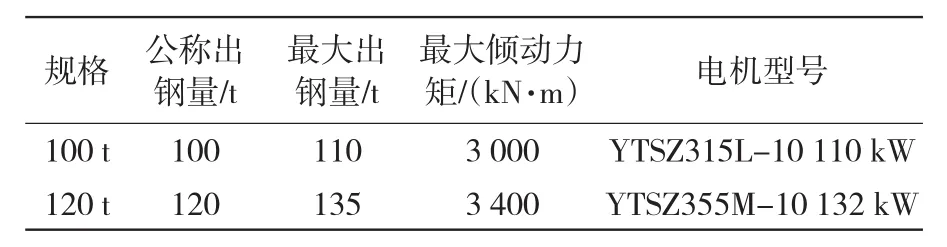

100 t、120 t氧氣頂底復吹轉爐啟動時間3~5 s,減速機速比551.7,傾動轉速0.13~1.3 r/min,旋轉角度±360°,其他主要性能參數見表1。

表1 100 t、120 t氧氣頂底復吹轉爐主要性能參數

2.2 轉爐爐體

轉爐爐體包括水冷爐口、爐帽、爐身、爐底、爐體擋渣板5個部分。爐體處于高溫變溫度場狀況下工作,爐體材質采用了具有良好焊接性能和抗蠕變性能的16Mng鋼板。

1)水冷爐口。采用4瓣式結構,材質為耐熱球墨鑄鐵,內埋蛇形水管,獨立進出水強制冷卻。其中每一路均由單獨閥門控制,可減少爐口粘渣,提高煤氣回收質量,利于單塊損壞水冷爐口的更換。

2)水冷爐帽。因為受高溫爐氣的影響,爐帽的工作溫度較高,剛性變差。采用半截面鋼管焊接在爐帽外表面的強制水冷方式,以降低該部位的熱應力,緩解蠕變。為增強剛性,在爐帽與爐身結合部采用圓弧過渡連接。

3)爐身及爐底。爐身及爐底的形狀設計根據所處工況不同而采取不同的措施。針對爐身直筒段在托圈內溫度高易變形的特點,適當加大爐身外徑與托圈內徑之間的間隙,并配置了風冷系統以降低爐身溫度,減小變形。爐底采用球形、直線段相結合的結構,有效防止了熱變形。爐身與爐底焊為一體,此結構機械加工量少,重量輕,制造簡便,節省投資,杜絕了大容量轉爐的漏鋼問題,安全可靠。

4)爐體擋渣板。耳軸上方的弧形擋渣板采用快卸式,增設一處疏導噴濺爐渣的翼板,擋渣板安裝底座設有螺栓頭部插槽,具有結構簡單、易于更換、不易掛渣等優點。出鋼口上方的擋渣板采用耐熱鑄鐵板,為了便于觀測出鋼情況,在擋渣板安裝底座立筋板上加工觀測圓弧,并設有側面加強筋,防止變形。

2.3 耳軸托圈裝配

托圈采用內置立筋的箱形結構,由內外腹板、上下蓋板構成,截面高寬比為3。具有較高的剛性,抗變形能力強,內外腹板間貫穿大直徑鋼管,有利于空氣對流,改善了爐體的散熱條件。由于非水冷托圈的內外腹板溫差100℃,上下蓋板溫差80℃以上,較大的溫度梯度造成托圈截面形成較大的熱應力,因此設計托圈水冷系統,以使托圈各部位溫度趨于一致,減小熱應力。另外,托圈經過三維有限元仿真優化設計,比國內其他鋼廠同規格轉爐托圈尺寸小,從而節省了制造費用,便于設備的合理布置。

耳軸托圈裝配采用兩種結構型式:1)耳軸與托圈焊接式。耳軸材質為20MnMoNb,托圈用鋼板材質為16Mng。2)耳軸法蘭與托圈軸座通過螺栓緊固,軸向銷定位,耳軸材質為35CrMo,托圈軸座材質為ZG20Mn。耳軸中心設有中心通孔,便于冷卻水管和底吹配管的敷設。

2.4 全懸掛式傾動裝置及潤滑

轉爐采用4點嚙合全懸掛柔性傳動和扭力桿平衡裝置,主要由變頻調速電機、一次減速機、二次減速機和扭力桿裝置組成。一次、二次減速機均采用硬齒面齒輪,提高了減速機的承載能力和使用壽命,扭力桿平衡裝置通過扭力桿的扭轉來吸收爐體傾動過程中產生的沖擊振動,有利于設備的安全運行。一次減速機的潤滑采用極壓工業齒輪油油池潤滑。二次減速機采用稀油站集中潤滑。

全懸掛式傾動裝置的結構優點。1)全懸掛式傾動裝置消除了以往傾動設備中齒輪嚙合不良的現象。2)結構緊湊,運行可靠,占地面積小。所選用的4臺變頻調速電機具有較大的過載系數,當4臺電機中的1臺發生故障時,其余3臺電機仍可以工作24 h;當2臺電機發生故障時,其余2臺電機仍可在0.1 r/min的速度下正常冶煉1爐。每臺電機配置的增量型編碼器可實時檢測電機的運行狀況。3)交流變頻調速電機的應用,既滿足了轉爐不同轉速的要求,又降低了能耗。4)采用硬齒面減速機,減少了傳動裝置的體積和重量,提高其使用可靠性。采用正傳動齒輪,提高了齒輪嚙合性能和強度,改善了齒輪磨削的工藝性,確保了硬齒面齒輪的制造質量[1-2]。5)扭力桿裝置能夠防止箱體轉動,并起到緩振作用。扭力桿采用40CrMnMo,經調質及表面處理,具有較高的綜合力學性能,彈性好,其表面加工殘余應力呈壓應力分布,提高了吸收電動機啟動和制動所引起的沖擊能量的能力,從而減輕了爐體振動,防止扭振力矩破壞齒輪等傳動零件。6)采用新設計的彈簧緩沖裝置,內嵌在常規的止動座內,在正常狀態下可有效減緩轉爐操作過程的沖擊。當扭力桿發生故障時,可臨時替代其工作。7)新型電子主令控制器與絕對型編碼器的配合使用,既可以設定關鍵工藝點,也可以360°連續顯示轉爐的傾動角度。

大齒輪的結構設計有兩種形式:采用鑄鋼件(材質為ZG40Mn2),其特點是重量大、加工量大、毛坯制作簡單;采用焊接件,由齒圈(材質為35CrMo,粗加工后調質處理)、雙輻板(材質為16Mn)及輪轂(材質為ZG270-450,粗加工后調質處理)組成,其特點是重量輕,加工量小,毛坯制作費用較高。

2.5 耳軸軸承及其潤滑

驅動側和游動側耳軸軸承均采用調心圓柱滾子軸承,可消除因設備制造安裝產生的兩端耳軸的同軸度偏差。同時為了適應托圈和耳軸的受熱膨脹,將游動側的耳軸軸承支座設計成鉸鏈結構,即支座通過2個同軸鉸鏈支撐在底座上,依靠支座繞鉸鏈的偏斜擺動補償耳軸軸向的脹縮位移。

耳軸軸承的潤滑設計有兩種型式:采用稀油站集中潤滑,此方式的特點是潤滑油在潤滑的同時帶走軸承中的灰塵,并對軸承起到冷卻作用;干油潤滑,此方式的特點是通過1個干油泵和1個分配器使耳軸軸承有4個受油點,軸承可以得到充分的潤滑,潤滑脂還起到一定的密封作用,避免了稀油潤滑因密封失效引起潤滑油外泄。

2.6 爐體3點支撐裝置

100 t、120 t轉爐的爐殼采用3點球鉸裝置支撐在托圈上。整個支撐裝置有兩部分組成:一是托圈上3個互成120°的球鉸裝置與爐殼上部的支撐法蘭組成傾動承載部分,承受爐體在垂直位置和傾動過程的載荷。其中位于加料側的球鉸裝置傳遞傾動力矩,此點距離耳軸中心最遠;每個球鉸裝置中有兩對相互配合的球面墊圈,以便T型支撐螺栓更好地適應爐殼的膨脹變形,爐體可在托圈內相對位移而不受約束。二是安裝在托圈上下的限位塊、托架組成傾動定位部分。

2.7 冷卻水系統

冷卻水系統包括水冷爐口、爐帽及托圈3部分。由于強制水冷的作用,使主要承受高溫的零部件能更好地適應工作環境,從而減少設備的損壞。

2.8 風冷系統

風冷系統包括空氣總管、分管及噴嘴。采用高壓(0.4~0.6 MPa)、大流量(900 m3)模式的壓縮空氣強制冷卻比低壓、大流量模式的壓縮空氣強制冷卻效率要高50%,爐體表面溫度可控制在250℃以下。其機理是高壓空氣通過噴嘴以射流方式直接噴到爐體表面,通過紊流效應,將爐體表面的高溫空氣膜擊碎,使冷卻效果大大提高。

2.9 底吹配管

通過旋轉接頭接入6路底吹配管,每一管路上都設有單獨的控制閥門,便于分體控制;同時6管路互不干涉,設定相同的壓力和流量;底吹點均勻分布在2 400 mm的圓周上,達到理想的底吹效果。

3 結語

新開發設計的100 t、120 t氧氣頂底復吹轉爐既適合于小鋼鐵企業技術升級改造的需要,也可直接用于新建煉鋼廠,符合國家產業政策,具有較大的社會效益。山東冶金機械廠目前已制造生產該規格型號的轉爐20余臺,為企業創造了較大的經濟效益。

[1] 成大先.機械設計手冊[M].4版.北京:化學工業出版社,2002.

[2] 王雅貞.氧氣頂吹轉爐煉鋼工藝與設備[M].2版.北京:冶金工業出版社,2009.