耐硫酸露點腐蝕鋼板的標準制定分析

孫根領

(濟鋼集團有限公司 科技質量部,山東 濟南250101)

1 前言

冶金、電力、石化以及煙草等工業領域,在以重油或燃煤為主要燃料的煙氣處理系統中,燃料中含硫量偏高,其燃燒廢氣中的二氧化硫有一部分氧化成三氧化硫,此三氧化硫可以和廢氣中的水蒸氣結合成硫酸蒸氣,在處理系統的低溫(100~160℃)部位,如引風機擋板、省煤器、集塵器、空氣預熱器、煙道和煙囪等處結露成硫酸液體,對設備造成腐蝕。這種在露點溫度下形成硫酸而造成設備腐蝕的現象,稱之為“硫酸露點腐蝕”。這種腐蝕環境不但對普通鋼有腐蝕,對不銹鋼也會造成劇烈的腐蝕,對設備危害相當嚴重。人們嘗試多種途徑解決部件耐腐蝕問題,如采用硼硅玻璃管、搪瓷或非金屬涂料等。這些措施雖可在一定程度上避免傳熱構件的硫酸露點腐蝕,但施工難度大,同時影響換熱效率。采用具有耐硫酸露點腐蝕性能的低合金鋼制作部件作為一個較好的解決方案被廣泛接受。

2 耐硫酸露點腐蝕鋼的研發及應用情況

20世紀80年代中期,日本新日鐵株式會社通過在鋼中加入Cu、Sb,研制生產了耐硫酸腐蝕鋼S-TEN1,后來又開發了耐硫酸、鹽酸腐蝕鋼新S-TEN2,1995年日本住友公司也研制生產了耐硫酸腐蝕鋼CRIA,并向我國很多企業推廣使用。但經過長期使用證明,日本研發的鋼種,更適應其本國的實際情況,在我國不能達到理想的耐腐蝕效果。濟鋼根據國內的需求,于1990年研制出了12MnCu-Cr“耐硫酸露點”鋼板,并被當時的電力部華北電力設計院采用,用于河北三河電廠。隨后在山東地區內諸多電力、化工企業建設工程中,用于制造煙道、鋼煙囪、乙烯裂解爐、空氣預熱器、鼓風機等,并取得令人滿意的效果。1993年,上鋼三廠等8家單位共同研制開發出了NS1-1、NS1-2(10CrMnCu)耐硫酸腐蝕用鋼,在國內火電廠廣泛應用,并出口印尼。

2004年濟鋼在吸取S-TEN1、S-TEN2和CRIA鋼和前期國內“耐硫酸露點鋼”經驗的基礎上,又成功研制了更新產品JNS耐硫酸露點腐蝕鋼,逐步應用于電廠煙囪、空氣預熱器等領域,應用取得了更加良好的耐腐蝕效果。其他鋼廠也先后研發了等同類型耐硫酸露點腐蝕產品,如攀鋼的PNS、柳鋼的LGNS、馬鋼的MNS以及武鋼的WNS系列等。

3 耐硫酸露點腐蝕鋼的標準化需求

雖然耐硫酸露點腐蝕鋼產品最新成果已得到了應用并被廣泛認可,但是,由于目前國內沒有統一的國家標準,各企業對產品牌號、化學成分、力學性能、耐腐蝕性能以及檢驗等方面的規定各不相同,在市場應用當中,供需雙方要對具體內容進行協商簽訂技術協議,十分不便。這對新耐硫酸露點腐蝕產品的進一步推廣,尤其對工業設計過程中的選材造成不利影響。盡快制定國家標準,規范耐硫酸露點腐蝕用鋼產品主要技術要求,已顯得十分重要。在這種情況下,國家標準管理委員會于2010年下發了制定國家標準的任務。

4 標準制定的原則及主要技術內容

4.1 標準制定的原則

耐硫酸露點腐蝕用鋼國家標準的制定主要原則為:1)結合市場實際情況,滿足用戶需求。標準制定過程中廣泛征求生產企業和用戶意見。2)完善國家標準體系。即在擁有耐大氣腐蝕鋼、耐海水腐蝕鋼標準的基礎上增加耐硫酸露點腐蝕鋼國家標準。3)推廣先進經驗技術。在遵循上述原則的基礎上,確定標準的適用范圍及主要技術內容。

4.2 標準的范圍及牌號設置

在范圍方面,明確規定標準僅適用于制造電廠煙囪、空氣預熱器、脫硫裝置以及煙草行業烤房,厚度≯40 mm的鋼板(對于鋼帶及其剪切鋼板,最大厚度為25.4 mm)。該范圍涵蓋目前耐硫酸露點腐蝕鋼板已應用的所有領域,能滿足市場需求。

在牌號設置方面,因為目前市場實際只存在315 MPa和345 MPa兩個屈服強度等級的產品,標準將牌號分別設置為Q315NS、Q345NS。目前可滿足市場需求,但與同類標準如耐大氣腐蝕鋼標準相比,標準牌號稍顯單一。

4.3 主要技術內容

4.3.1 化學成分

低合金耐硫酸露點腐蝕鋼的耐蝕性由其鈍化特性決定,故嚴格控制合金化學成分,合理配比添加合金元素及保證化學成分的均勻性是保證其耐腐蝕性的根本前提條件。但在成分設計過程中,不但要保證鋼板的耐硫酸露點腐蝕性能,同時也要保證鋼板的強度和塑性指標以及合金元素成本對產品最終推廣的影響。在已應用的耐硫酸露點腐蝕低合金鋼的化學成分中,較重要的抗蝕合金元素是Cu、Cr、Sb等元素。綜合了解國內外耐硫酸露點腐蝕鋼的發展情況,耐硫酸露點腐蝕鋼的元素控制主要確定為五大元素及Cu、Cr、Sb元素,標準成分范圍確定如下:

C。C是主要的強化元素,在保證機械性能的情況下,含C量應偏下限,以減少鋼中Cr的碳化物形成,從而充分發揮Cr的耐蝕作用。在氧化性酸中,當C含量<0.4%時,隨C含量增加,鋼的耐蝕性提高,但與Cu共存時,C又使鋼的耐蝕性稍許降低,低C含Cu鋼的耐蝕性能最為優異;同時考慮到鋼的可焊性。故標準規定C含量不宜>0.15%。

Si。Si是固溶強化元素,對于強度要求不太高的耐硫酸露點腐蝕鋼,標準設計含Si量宜不超過0.50%,從而減少焊接時的飛濺。

Mn。隨著鋼中Mn含量的提高,其腐蝕產物中Mn含量也提高,且腐蝕產物經過等離子水浸泡后,水中有溶解的Mn和S,而Cu、Cr、Ni、V等元素很難溶解。由于錳化合物的溶解致使銹層有微細孔洞,不利于銹層的保護作用,故Mn含量在確保強度基礎上不宜過高。

P、S。為保證可焊性和Cu耐蝕作用的發揮,有害元素P、S應盡可能的低,同時考慮成本,選擇0.035%作為P、S的標準上限比較合適。

Cr。Cr在高溫(>200℃)下可提高鋼的耐硫酸特性,同時Cr含量的提高,能保證鋼的強度和耐蝕性,兼顧成本及國內各生產企業成分設計特點的情況,標準確定Cr的范圍為0.30%~1.20%。

Sb。在國外耐硫酸露點腐蝕鋼中一般都加入一定量的Sb,但Sb不宜過高,Sb含量偏高則鋼的焊接性能變差,同時會影響鑄坯質量。故標準對其含量上限作出限制。

Cu。Cu的耐蝕機理是當鋼鐵溶于硫酸中時,硫化鐵或硫化錳溶解產生有害的硫化氫,但是鋼中的銅合金可抑制這種效應,但Cu含量過高,不但不會再增加耐蝕性,而且還會產生熱脆性。在已完成研發的耐硫酸露點腐蝕產品中,Cu含量上限均限定為0.50%,下限為0.25%或0.20%。作為標準限定值,限定Cu含量在0.20%~0.50%較為適宜。

此外,Ni在鋼中能提高其耐蝕性和韌性,并防止Cu造成的網裂,提高鋼材的表面質量。但Ni屬國家戰略資源,是影響耐硫酸露點腐蝕鋼成本的主要因素,故標準不將Ni作為主要元素進行規定。標準最終確定的化學成分如表1所示。

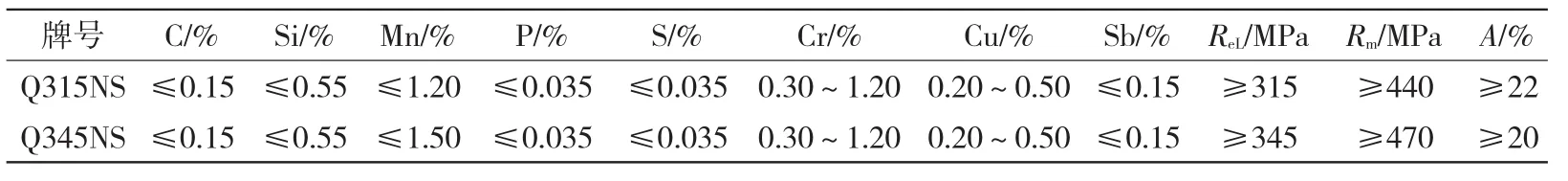

表1 化學成分(質量分數)及橫向拉伸性能

同時,為保證材料的耐硫酸露點腐蝕性能、優良焊接性能和強度,標準允許企業根據各自工藝特點,選擇加入Nb、Ti、V、Al、Ni等其他合金元素。

4.3.2 機械性能

目前國內耐硫酸露點腐蝕產品市場上,多數為315 MPa級,鞍鋼有少量345 MPa級。按照市場實際應用情況,標準確定315 MPa和345 MPa作為兩個標準屈服強度級別,拉伸性能具體參數見表1。同時,為確保鋼板具有良好的工藝加工性能,標準要求對鋼板進行冷彎試驗,試樣寬度為b=2a(且b≥20 mm),彎芯直徑為3倍的產品厚度,在進行180°冷彎后試樣基體不得出現裂紋。上述指標為生產企業長期供貨過程中采用的指標,已被證明能夠滿足用戶需求。

考慮到耐硫酸露點腐蝕產品主要應用環境溫度在40℃以上,所以標準不需要對產品的沖擊韌性進行規定,如客戶有需求,可在訂貨時單獨提出。

4.3.3 耐腐蝕性能

由于產品的耐腐蝕試驗通常耗時較長,一般通過化學成分判斷,但由于各種原因,即便是同一成分范圍,不同廠家的產品其耐腐蝕性能也往往略有差異。為便于供需雙方在合作過程中對產品的耐腐蝕性能進行橫向比較和評價,標準參考國家煙草專賣局辦公室關于印發的《密集烤房技術規范》的相關規定,以資料性附錄的方式提供了一種替代式的耐腐蝕性能評價方法:按照GB/T 10124規定的試驗方法,在溫度20℃、硫酸濃度20%、全浸24 h條件下,腐蝕速率為10 mm/a[0.89 mg/(cm2·h),相對于Q235B腐蝕速率為30%];在溫度70℃、硫酸濃度50%、全浸24 h條件下,平均腐蝕速率為≯250 mm/a[22.4 mg/(cm2·h),相對于Q235B腐蝕速率為50%]。該方法同時給出了腐蝕速率的絕對值和與Q235B的相對值,比《密集烤房技術規范》的規定更方便。

4.3.4 表面質量

表面狀況也是影響產品耐腐蝕性能的因素之一,因此對鋼板表面的完整性進行規定。標準規定鋼板表面不得有氣泡、結疤、裂紋、夾雜、折疊。鋼板不得有分層。如有上述缺陷允許清除,清除的深度不得超過鋼材厚度公差之半,其他不影響使用的缺陷允許存在,但均應保證鋼材的最小厚度。清除處應圓滑無棱角。

4.3.5 內部質量

由于標準規定鋼板的最大厚度僅到40 mm,以目前國內裝備及工藝情況,產品內部質量完全能夠滿足一般用戶要求。但為滿足用戶更高要求,標準規定可對鋼板逐張進行超聲波探傷,檢測方法執行GB/T 2970的規定,經雙方協商,也可采用其他檢測標準,具體檢測標準和合格級別應在合同中注明。

5 結束語

目前耐硫酸露點腐蝕用鋼板標準已經通過了國家標準管理委員會審批,將于2013年5月1日正式實施。該標準是在參考了國內外主要耐硫酸露點腐蝕產品研發情況的基礎上,結合市場實際及需求發展方向,依據國家標準化原則制定的。標準范圍能夠滿足國內市場需求,且符合用戶適用習慣,標準主要技術指標適合國內的實際情況。標準的制定對國內耐硫酸露點腐蝕產品的規范化以及耐硫酸露點腐蝕產品的推廣、應用提供了基礎支撐。但是標準強度級別相對較少,且兩個級別差別較小,有必要根據標準應用情況確認是否對鋼板的強度級別做進一步優化。